动车组设备舱结构有限元分析及优化

2014-01-18程建峰林建军

程建峰 林建军

动车组设备舱结构有限元分析及优化

程建峰 林建军

采用有限元方法分析动车组设备舱结构在典型受载条件下的静强度,揭示典型动车组设备舱结构的薄弱部位;对比裙板弯钩过渡段加筋式与加厚式优化方案应力分布,提出提升裙板结构强度的更优设计形式;对比骨架结构腹板增厚前后应力分布特征,提出设备舱骨架结构改进方案;评定优化后设备舱结构静强度结果,为动车组设备舱结构分析与设计提供参考。

动车组;设备舱;裙板;强度分布;有限元

动车组设备舱结构是安装于车下部位用以减小列车运行时的空气阻力、加强对车下悬挂装置的保护的专用车体部件。由于动车组运行线路复杂多样,车下环境恶劣多变,设备舱必须具有较好的结构特性才能满足其高速运行时的强度要求,保证车下设备的正常功用。目前针对设备舱的研究工作主要着眼于其系统与组成部件的设计[1-4],采用通用有限元分析软件[5-6],建立设备舱裙板及骨架数值仿真模型,开展相应的强度分析与结构优化工作。

1 设备舱结构特点及有限元建模

设备舱整体构造见图1(a),主要由裙板、底板、骨架和端板4部分组成,整体为箱形全封闭结构,采用框架式骨架承载。依据其功用的不同,设备舱裙板又分为排风、进风、滑窗、全密封4类。排风裙板设有排风窗口(见图1(b)),进风裙板设有滤网和迷宫结构,滑窗裙板主要用于水箱添水。裙板呈弧状分布于设备舱两侧,底部经弧形挂钩连接于骨架边梁,上端通过螺栓固定于车体边梁,以便于安装和检修,其几何断面见图1(c)。其骨架(见图1(d))包括骨架边梁、中部骨架、骨架立柱、端部盖板托架等部件,经其将各节舱体连接成连贯的整体。骨架边梁分布于设备舱两侧,与裙板相连接,中部骨架横向放置,分隔开车底设备。骨架立柱为工字形截面,顶端吊挂于车体底架边梁。底板由铝合金型材构成,分段以滑槽方式嵌套于中部骨架中。

设备舱为一节一节循环相扣的节式连接结构,且每节结构的几何构型基本一致,因此选取跨度最大的单节设备舱进行有限元建模,选用SHELL181单元进行网格离散,该模型共有79 393个节点,90 732个单元,离散模型见图2。

图1 设备舱结构几何模型

图2 带滑窗裙板的单节设备舱离散模型

设备舱所用材料为A6N01S铝型材,密度2.53× 10-6kg/mm3,弹性模量68 GPa,泊松比0.3,屈服极限230 MPa。在建模过程中,对设备舱裙板和骨架立柱上螺栓安装处的节点进行完全约束。

2 设备舱强度分析方法及结果

2.1 工况分析

基于EN 12663[7]铁道车辆结构要求,对设备舱结构依表1所示载荷工况进行静强度计算,考核结构的应力分布。按安全系数1.6考虑,其许用应力为143 MPa。

2.2 评价标准

根据EN 12663规范要求,在各工况对应的受载条件下,设备舱结构内部的Von Mises应力应满足许用应力评定的要求。

2.3 仿真结果

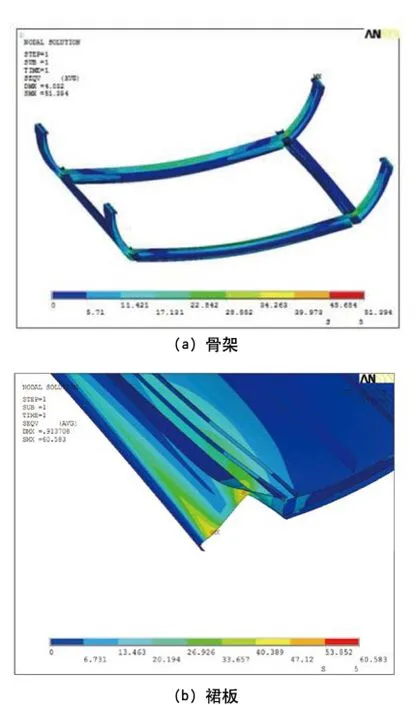

对比各载荷工况可以发现,垂向动载荷为静载荷的1.5倍,两种气动载荷形式相似,因而此部分研究仅选取II、III、IV三处典型工况进行加载,各工况等效应力极值及其出现的位置见表2。典型的代表性应力云图见图3(工况IV)。计算结果表明,设备舱在气动载荷下呈现较大的应力,裙板上弯钩与裙板主板转角处及骨架上立柱与中部骨架转角处存在较大应力,应对裙板和骨架开展相应的结构优化。

表1 载荷工况

表2 单节跨度最大设备舱等效应力结果

图3 工况IV下的应力云图

3 设备舱结构强度数值仿真优化

3.1 设备舱裙板结构优化

采用加筋与加厚形式改进裙板上弯钩与裙板主板转角处的局部结构,具体方案见图4,其技术思路是通过增加结构刚度减小其局部应力。方案(a)即为在裙板挂钩和主板连接处增加三角过渡,形成加筋结构;方案(b)即通过增加折弯处板厚,由原始3 mm增加至6 mm,基本结构不变。考虑到设备舱在气动载荷下有较大应力,在气动载荷工况下分别对3种类型裙板进行结构强度分析,得到相应的等效应力结果(见表3)。

图4 裙板结构优化方案

计算结果对比表明优化后方案比优化前其应力明显改善,两种优化方式的应力结果差别不大,考虑到方案(a)的工艺较方案(b)复杂,因而采用方案(b)的改进方案,增加折弯处板厚,改善局部应力。优化前后的对比结果见图5。

3.2 设备舱骨架结构优化

骨架最大应力出现在骨架立柱与中部骨架连接处,为减小骨架的最大应力,对立柱与中部骨架连接处进行优化,在骨架工字形截面的中间肋板两侧增加腹板,即增加中间腹板厚度。对比优化前后设备舱骨架在气动载荷作用下的等效应力分布,所得结果见表4。可见,骨架优化后应力明显减小,最大应力位置仍为骨架立柱与中部骨架连接处,增加的骨架腹板很好地改善了立柱与中部骨架的应力。

表3 裙板优化前后应力结果比较

4 设备舱结构静强度评定

对优化后的设备舱整体结构进行垂向载荷、纵向冲击载荷、空气气动载荷等5种工况下强度进行分析,所得应力结果见表5。可见,优化后的设备舱结构在垂直载荷工况、纵向冲击工况、空气气动载荷工况下,其最大等效应力为67.05 MPa,小于相应材料的许用应力143 MPa,设备舱满足标准规范的静强度要求。

图5 裙板应力云图

表4 优化前后骨架应力结果比较

表5 优化后设备舱等效应力计算结果

5 结论

采用有限元方法,分析了静载作用下动车组设备舱裙板、骨架优化前后的应力分布,并对优化后的设备舱整体结构进行强度校核,得到以下结论:(1)在垂直静载荷、纵向冲击、空气气动载荷工况下,通过对设备舱结构的有限元仿真分析发现裙板弯钩过渡处及骨架立柱与中部骨架连接处为其薄弱部位。(2)针对裙板及骨架的薄弱部位,提出了对应的改进方案,分析得出裙板采用增厚式优化结构较好,骨架腹板增厚可有效降低其应力水平。(3)优化前后的设备舱满足其静强度要求,整体强度得到明显提升,建议采用改进后设备舱结构形式。

[1] 王照杰. 200 km/h不锈钢客车车下设备舱设计探讨[J].铁道车辆,2011,49(8):18-20.

[2] 耿兴春,石守东,管全梅. 高速动车组设备舱系统设计分析[J]. 科技传播,2013(89):86-87.

[3] 吴作伟,丁莉芬. 动车组车体结构与车内设备[M]. 北京:北京交通大学出版社,2012.

[4] 相运成. 动车组设备舱结构研究[D]. 大连:大连交通大学,2012.

[5] 王钰东,金磊,洪清泉. HyperMesh&HyperView应用技巧与高级实例[M]. 北京:机械工业出版社,2012.

[6] 胡国良,任继文. Ansys11.0有限元分析入门与提高[M].北京:国防工业出版社,2009.

[7] BS EN 12663 Railway applications——Structural requirements of railway vehicle bodies[S]. London,BSI,2000.

程建峰:南车青岛四方机车车辆股份有限公司,高级工程 师,山东 青岛, 266111

林建军:中南大学交通运输工程学院,硕士研究生,湖南 长沙,410075

责任编辑 杨环

U268.5

:B

1672-061X(2014)04-0011-04