制动机分析系统的开发与应用

2014-01-18皮卫东

■ 皮卫东

制动机分析系统的开发与应用

■ 皮卫东

根据“五步闸”制动机试验标准,采集标准制动机试验样本,建立制动机正常、异常和故障判断的数据库;利用地面分析软件形成的数据进行分析,并得出制动机性能质量的结论。

制动机状态;“五步闸”试验;机车整备安全质量管理;智能化分析

机车制动机性能好坏对行车安全具有重要意义。为了确保出库机车制动机状态良好,各段在进行库内机车整备时均进行一次制动机“五步闸”试验。由于试验人员在责任意识和技术素质方面的差异,能否按照规定的标准进行试验及对试验中暴露的故障现象能否及时发现和排除,直接关乎运行安全,也是机车整备安全质量管理的一项重要课题。需要一种方法对制动机试验情况进行记录,通过对试验记录的分析确定试验人员的作业情况和判定制动机性能,并能实时反映,以便控制机车出库前得到正确试验并保持良好状态,杜绝因制动机故障带来的安全风险。

1 课题形成

机车制动机主要通过压力变化(充风、排风和保压)操纵列车及机车。所谓“压力变化”本身就隐含2个要素,即压力值和时间值,也即是此二者的相应关系。因此制动机性能取决于压力变化是否符合变化时间。为此,在原铁道部《铁路机车操作规则》中规定机车在库内停留时应进行“五步闸”试验,并颁布了试验标准,明确了每步试验时各风管风缸压力的变化值和变化的时间标准,用以判断制动机是否符合要求。通过机车上的空气压力表进行显示,由试验人员进行判断。但试验人员的作业无法进行监督,且试验人员的判断能力差异不能完全受控。

如果采用智能化的分析来监测和判定制动机试验情况,可采取2种方式。一种是机车上安装试验记录装置进行记录和微机处理系统预设“标准模板”,并进行运算比对;第二种是通过记录装置将试验情况进行记录和转储,利用地面微机系统进行比对。由于机车上均安装有机车监控装置(LKJ),记录问题得以解决。如果采用第一种方式则需要在机车上进行改造,尤其是多种机车无微机系统,机车改造难度大,进行系统应用时按照地面分析处理方式。因此,建立一个标准试验的数字化模板和比较系统是课题开发的主要内容。

2 制动机试验智能分析系统开发

2.1数据采集

(1)系统设计思路。依托LKJ-2000型列车运行记录监控装置地面分析软件的现有资源,对列车管、均衡风缸、制动缸管1(第一转向架的制动支管)和制动缸管2(第二转向架的制动支管)压力、时间的关键项点数据进行采集,再通过适宜方式对记录中采集的数据进行即时智能化分析,可即时得到制动机质量结果,即时判断制动机状态是否正常,并可长期保持制动机试验数据供分析对比。

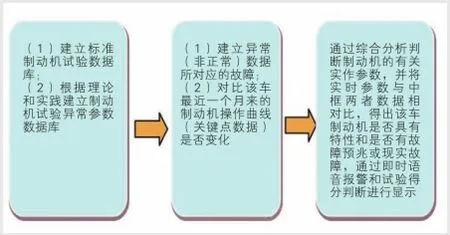

(2)逻辑设计思路(见图1)。根据原铁道部颁布的“五步闸”制动机试验标准,再采集标准制动机试验样本,建立制动机正常、异常和故障判断的数据库;最后利用地面分析软件形成的数据进行分析,并得出制动机性能质量的结论。

2.2建立数字化模板和分析系统

2.2.1建立标准模板

目前,在全路主要使用4种型号机车制动机:JZ-7、DK-1、法维莱、克诺尔,各机型的每种制动机各有五步闸标准,合计20个大项。将20步闸的操作动作在智能分析时进行归纳组合,按列车管、均衡风缸管、制动缸管的压力变化归纳为初减保压阶段制动、常用抑制位、取把再过充、大减保压再过充、紧急位、重联位、空气位、过量减压试总风遮断阀、单阀急制缓、单阀阶段制缓、换端步骤等11个制动机操作动作,其中换端步骤因关系到防溜,所以做在一起,因某些整备点的制动机试验时不采用机车制动作为防溜措施,此步骤可作为使用方管理者的自选项目,供双端司机室机车换端操作时防溜使用。使用4种制动机的任意机车均可通过选择以上11个制动机操作动作中特定项目进行“五步闸”制动机试验。这11个操作步骤仅针对制动机操作者的操作动作,与操作后所体现的结果无关。操作结果再逐个区分,按照项点进行分析。

系统参数设置中,将初减保压阶段制动、常用抑制位、取把再过充、大减保压再过充、紧急位、重联位、空气位、过量减压试总风遮断阀、换端步骤、单阀急制缓、单阀阶段制缓等11个操作步骤从101—111进行编号,系统管理方可在设置中挑选不同步骤选项对不同要求的制动机试验进行分析。

以JZ-7型机车制动机“五步闸”为例,相关判断逻辑如下(货运机车列车管、均衡风缸管标压为500 kPa,客运机车列车管、均衡风缸管标压为600 kPa)。

图1 逻辑设计思路

第一步闸:初减保压阶段制动并单缓小闸。

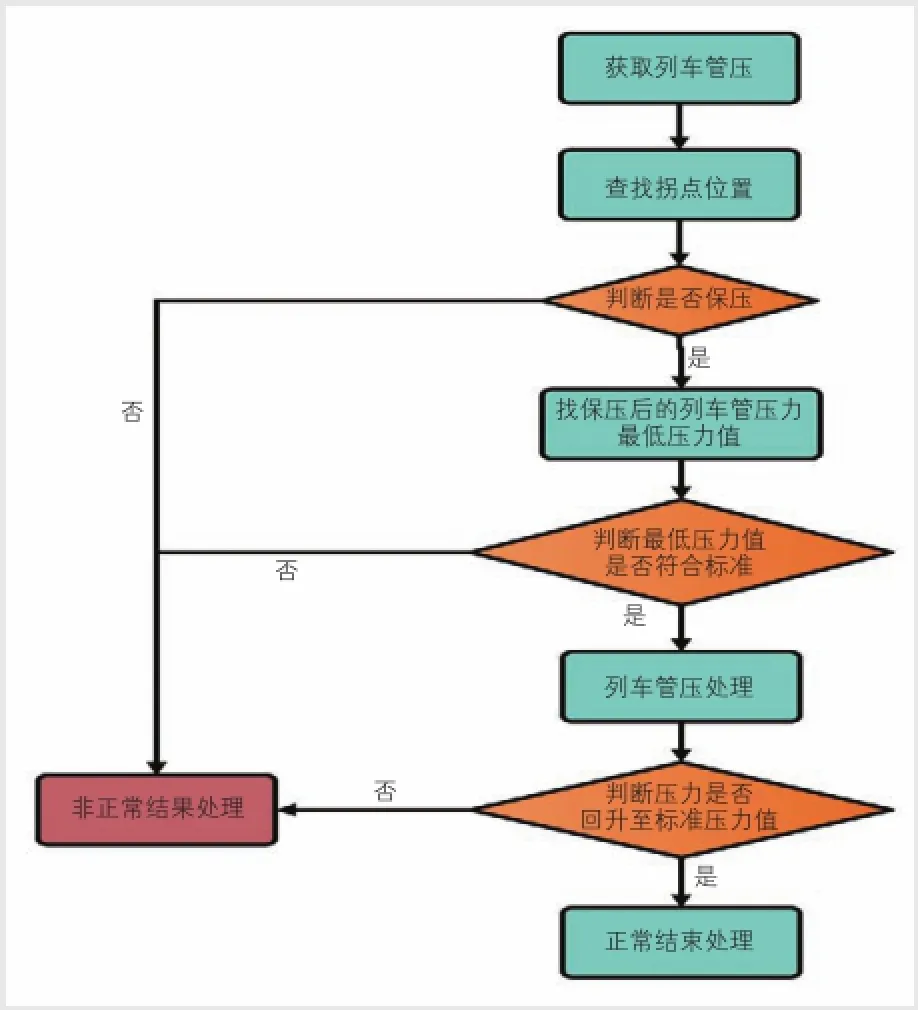

第一步闸在系统分析逻辑中归类为初减保压阶段制动操作动作(编号101),判断过程逻辑见图2,列车管从标准管压力按不小于30 kPa/(3 s)(是30 kPa/(3 s),不是10 kPa/s,此减压在其后均描述为拐点)的速率从标管压力列车管初减规定减压量(减压量上限90 kPa,下限30 kPa,下降点前一条记录,即即时标压)保压,保压起始设置时间值压降必须不大于20 kPa,保压时间值必须在设置值范围及以上(默认保压时间40 s)。第一步闸的保压判断逻辑为上下波动在20 kPa/min以内。

(1)本步骤列车管压力最低值范围:货车为240~400 kPa;客车为320~490 kPa。

(2)JZ-7、克诺尔、法维莱机车制动机试验的第一步采用此操作动作。排除使用DK-1制动机的机车。

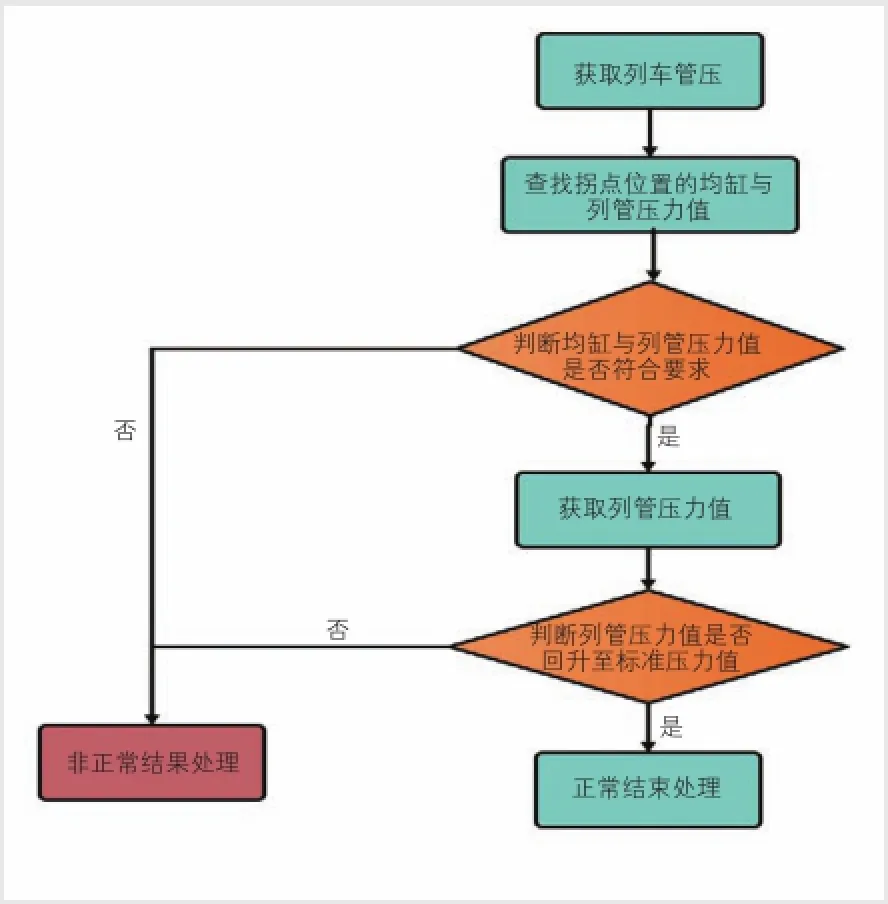

第二步闸:过量减压试总风遮断阀。

(1)列车管从标压开始通过拐点常规减压,完成常规减压缓解(设置常规减压后的最低压力值:货车为210~320 kPa;客车为310~410 kPa),缓解过程中列车管压力准许停滞。

(2)仅JZ-7机车制动机有此操作动作。

第三步闸:取把再过充。

图2 初减保压阶段制动操作动作判断逻辑

图3 过量减压试总风遮断阀操作动作判断逻辑

第三步闸的操作动作同名(编号103)(见图4),列车管压力从标压默认许可下降幅度为40~50 kPa,但对应此列车管压力的均衡风缸管压力必须小于标压200 kPa,且从此点向前推,列车管在标压范围内,而均衡风管压力逐步上升至标压。从此点向后,均衡风缸压力在默认值以下(客车430 kPa以下,货车350 kPa以下)。列车管压力在下降后上升至压力定点,随后的下降点开始计算过充压力的消除时间。JZ-7机车制动机试验采用此操作动作。

第四步闸:紧急位。

第四步闸的操作动作同名(编号105)(见图5),描述如下:

(1)紧急位操作动作(编号105)位在列车管压力从标压开始通过拐点下降,快速不停顿减压至60 kPa及以下。

CDFU是将旋流离心分离技术、高效溶气技术、气浮分离技术有机结合于一体,对含油、含悬浮物污水进行高效分离的一种混合型装置[6-13],如图4所示。通过旋流和大量超微气泡的综合作用,极大地提高气泡浮选的效果,缩短气浮停留时间,实现高效、快速除油。

(2)本步骤快速减压时间小于等于设置值(默认4 s,上限6 s)。

(3)列车管减压至最低压力值后,再一次缓解至标压。

(4)各型机车制动机均有此操作动作。

图4 取把再过充操作动作判断逻辑

图5 紧急位操作动作判断逻辑

第五步闸:单阀阶段制缓。

第五步闸的操作动作同名(编号110)(见图6),描述如下:

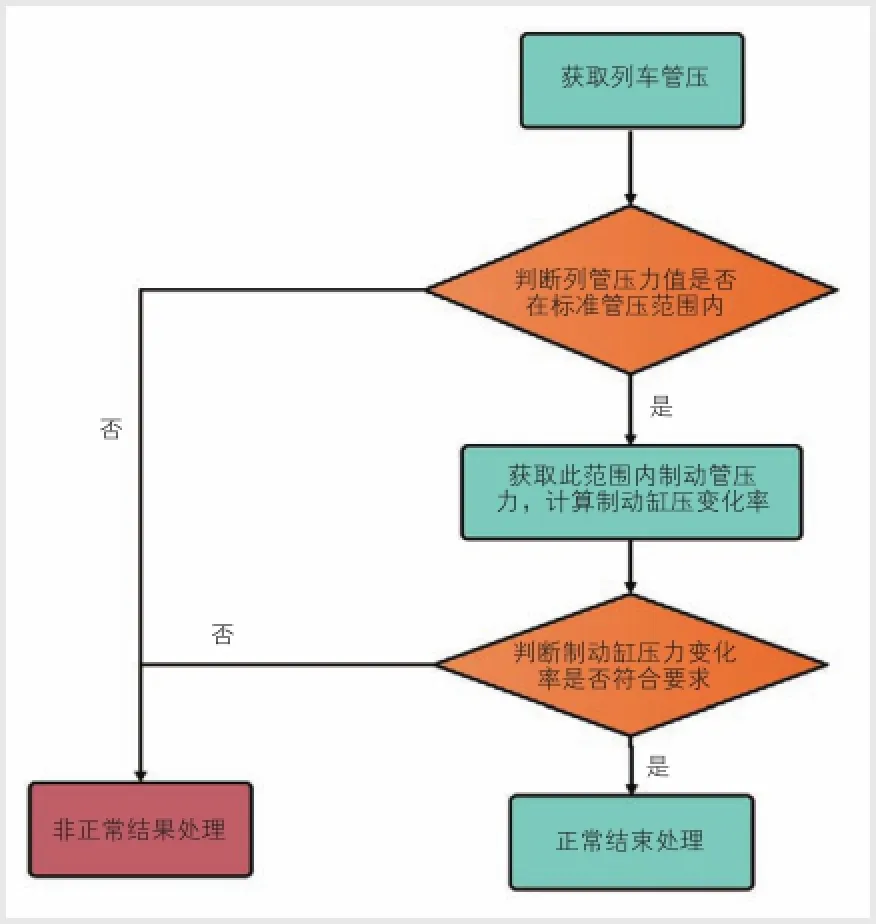

(1)单阀阶段制缓动作(编号110)为列车管压力在标压状态下、制动管压力从0到达峰值后持平或峰值后缓慢下降的一个单独持续时间内,制动缸压力由小于等于40 kPa升至高于设置值(设260 kPa)并到达峰值,而后缓解至40 kPa及以下。

(2)制动缸压力上升时间满足设置值时间(设置值时间≥5 s),由最高压力缓解至40 kPa及以下的时间满足设置值(设置值时间≥5 s),最后到0。

(3)除DK-1以外的机车制动机全部采用。

通过以上描述的逻辑,将数据中符合“五步闸”的步骤全部找出,然后按照相邻同步骤取最后一个,按升序排列的组合方式,去除无用有速度、有紧急和常用的数据,可得出较为单纯的“五步闸”试验记录数据,随后按此显示的数据再进行精确定性定量分析。

图6 单阀阶段制缓操作动作判断逻辑

2.2.2建立模糊分析

确立标准模板后,可用于对试验记录的比对分析,但由于制动机试验和装置自身的差异,导致实际应用中将合格的制动机误判为不合格,使得无实际使用价值。主要有三方面:一是LKJ转储的记录不仅有试验数据,还有中间机车移动的数据;另外还因试验操作习惯并不一致,也会生成大量无关数据,干扰了制动机检测数据。二是客运机车切换阀比例不同,列车管减压量与制动缸压力比例不同。三是LKJ装置自身特性和传感器精度导致试验记录不准确,影响正确判断。

为解决上述问题的干扰,建立一种具有包容性的分析才能使系统适用于实际作业。

(1)解决制动机试验的无关数据干扰问题。首先利用各开关量信息(人员、整备点、时间、速度等)进行预分析,判断是否是制动机试验记录,否则直接抛弃;然后对试验记录进行初步分析,通过对既定数据(列车管、均衡风缸、制动缸压力及时间、换端标识等)判断出实际试验步骤;最后对每个步骤进行定性定量分析。采取多个循环分析,每经过一个循环,标准提高一个级别。也即是先分析记录范围、再分析试验步骤、然后分解各步骤并对每个步骤的正确性进行对比。克服了记录混杂、试验顺序错乱及作业人员“小动作”等对数据的干扰。

(2)为解决客运机车切换阀问题,建立了专门的技改比模板,将切换阀特性按压力比例、延迟上闸时间分为6个技改比类别,这6个技改比按制动缸压力上升时间分为正常、正常延时、长时间延时,按列车管减压与制动缸增压比分为(1∶1)、(1∶1.25)、(1∶2.5)3个比例。按照预设匹配类别,先按实车匹配,随后只要本次分析的数据与预设标准数据异常或与上次分析的类别不一致即报警。解决了切换阀问题。

(3)LKJ装置特性问题。主要存在两方面问题:一是LKJ-2000采用变量记录,按运基信号[2008]572号文,监控在机车速度为零的情况下,事件记录中的压力变化以40 kPa为记录,即如纯粹只有压力变化记录值,制动机试验的智能化判别精准度只能达到40 kPa,且监控记录条数不一定,当监控记录条数少时,难以做到完全分析和判断。通俗的说,LKJ-2000的记录在部分情况下过少且不准。二是LKJ压力传感器量程偏差问题,虽然LKJ压力传感器精度理论上较高,但实际运用条件下会出现记录压力有卡滞现象,如管压抖动或滞后归零。

以上LKJ的问题是困扰智能分析最大也是最难的问题之一。如果放宽压力值则有可能将故障制动机判为合格,给行车安全埋下隐患;而如仅以压力值严格衡量,则有大量机车错判为不合格,影响正常生产。采用如下做法。

(1)针对LKJ-2000采用变量记录,记录过少,实际应用中引入制动机试验时库内移频跳码、发码和监控定标操作的方法,使监控按需生成必须的事件记录条数,使压力记录齐全。解决智能分析中的数据来源问题。

(2)针对LKJ压力传感器量程偏差问题,引入趋势分析法与接近压力值取值的方式进行综合判断。按减压趋势、压力变化突出点分析,去除监控记录中的无用数据。采用二次闭环分析方式,去伪存真消除误报。

针对LKJ装置的特性问题,采用变量记录分量分类的方式进行解决。按“五步闸”的标准,将“五步闸”的全过程进行公式量化,并将以上解决问题的方法全部列入公式计算中,建立分析逻辑。

3 制动机试验智能分析系统应用

3.1程序编写及检测

在建立完成制动机试验标准模板和模糊分析系统模板后,将数字化模板编写成计算机程序,并在广州、株洲机务段进行假设故障实测,对制动机试验缺有效步骤、制动机试验前充风不足、制动支管被关闭、制动管排风不净、均衡风缸最低压力值异常、列车管缓解后,制动缸压力异常、初减制动时,闸缸压力异常、列车管泄漏超标、制动缸自然缓解、制动缸不单独缓解、抑制位降压时间异常、抑制位制动缸压异常、抑制位试验制动缸单独缓解、取把位列车管漏风、过充压力消除过快、大减压后列车管减压量不符合标准、减压时,均衡风缸排风速度异常、大减压制动缸压异常、常用和紧急限压调整压力不当、保压时制动缸压力下降、紧急位列车管排风慢、紧急位制动缸压力上升慢、克诺尔制动机紧急位上闸过快、紧急位均衡风缸降压异常、紧急位试验不能单独缓解、和谐型机车制动机软件故障造成制动机试验无法进行、和谐型机车紧急位单缓后,制动缸压力上升、重联位列车管降压速度异常、重联位,重联位列车管降压后,列车管压力异常、重联位试验制动缸压力异常或不能单缓解、韶山系列机车空气位故障、53/54调压阀故障、空气位试验后未确认恢复电空位、JZ-7型机车制动机总风遮断阀故障或试验失败、过量减压试验闸缸压力异常、单阀试验,制动管压力上升或下降速度异常等37项假设故障和作业标准进行检测,除大减压后列车管减压量不符合标准未一次性检出外,其他36项故障均一次性检测成功。

分析未检测出的原因,主要是因为在首次开发时,对于DK-1型机车制动机大减压的减压范围放得太宽,货运机车为减压110~180 kPa,客运机车为130~210 kPa,首次开发后期对软件逻辑进行了修改,将移频跳码的概念引入制动机试验中。但此项设置在首次试用时,为了提高软件测试一次性通过率,人为放宽了设置。现场实测是严格按照书面标准,因此导致现场实测未通过。查到原因后,立即组织讨论会,严肃了DK-1型机车制动机的操作要求,并研究DK-1型机车制动机减压量多少是否影响制动机质量。随后将DK-1型机车制动机大减压的减压时间和减压量按比例挂钩的范围进行修改,并将压缩标准值设置为货车减压130~150 kPa、客车减压160~180 kPa,再次假设检测,一次检出成功。

3.2实际应用效果

该系统自2013年11月18日正式在广州铁路(集团)公司各机务段应用以来,取得了良好效果。

(1)提高了试验人员的操作水平,一次合格率从第1个月的15%提高到第4个月的90%。

(2)提高了机车制动机质量,有效防止机车制动机不良出库。

(3)提高了制动机诊断能力,及时发现机车故障隐患,为制动机日常维修提供了依据。

与2013年同比,该系统开始投入实际运用的第1个月,各机务段制动机报修增多380%,第2个月增多42%,第3个月减少20%,第4个月减少47%。运用机车因制动机故障造成机破的件数急剧下降。

皮卫东:广州铁路(集团)公司机务处,工程师,广东广州,510088

责任编辑高红义

U268.3

A

1672-061X(2014)03-0055-05