循环流化床技术脱硫脱硝的试验研究

2014-01-17樊梅

樊梅

摘 要:本文立足于半干法脱硫工艺的优势,研制同时具有脱硝功能的工艺手段,以期能够同时实现高效的脱硫、脱硝目的。在对吸收剂提升活性水平的主要手段进行分析的基础之上,研究循环流化床技术脱硫脱硝的试验流程,并对试验结果进行分析,希望能够引起重视。

关键词:循环流化床;脱硫;脱硝;试验

1.研究背景分析

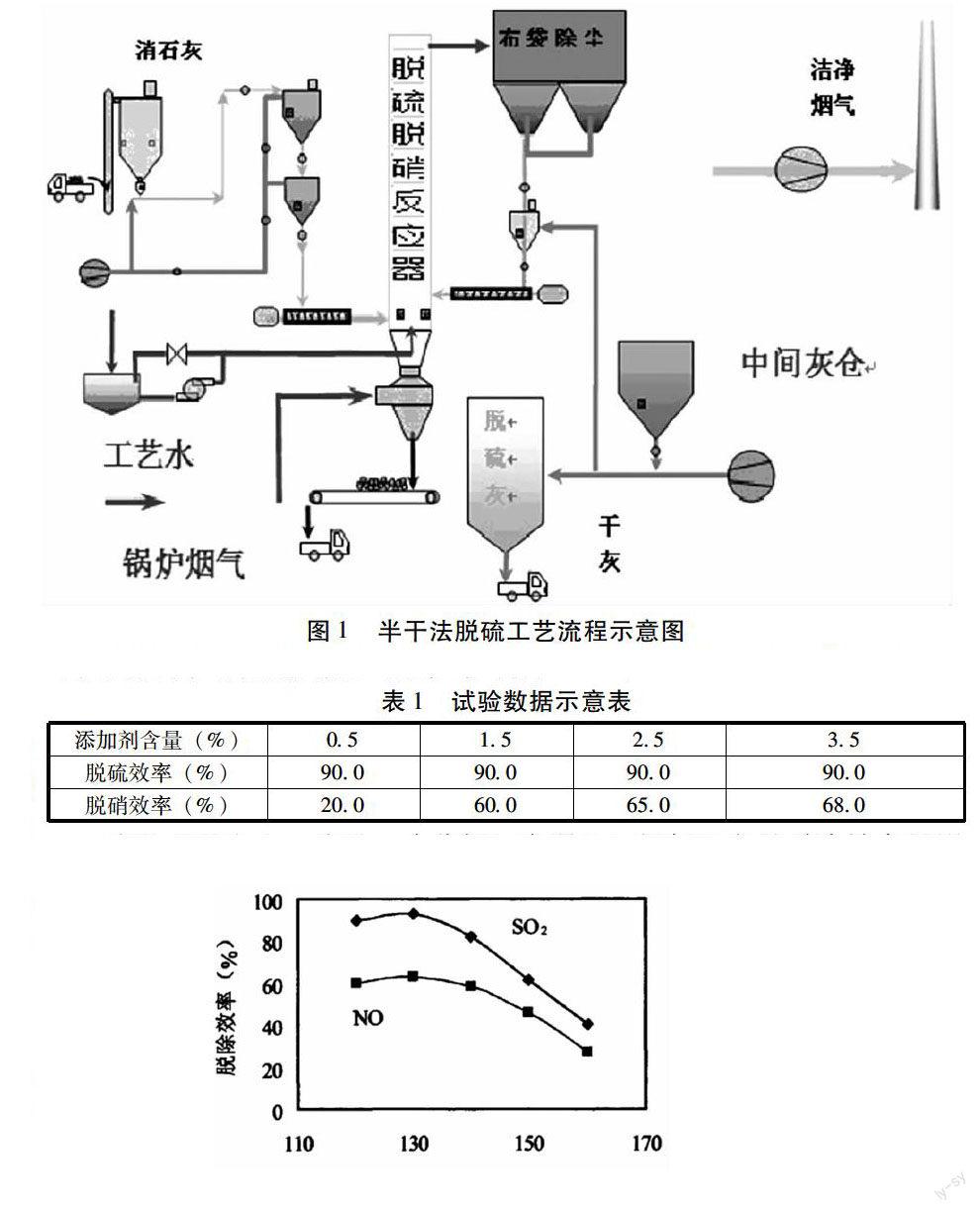

传统技术条件下,为了实现烟气脱硫脱硝的目的,往往需要分级开展脱除作业,由此可能导致项目投资较高,后期维护难度较大,且占地面积较大等多个方面的问题。如何解決以上问题,同时合理提高脱硫脱硝的运行效率,这一问题值得各方人员引起深入思考。结合已有的实践工作经验来看,半干法脱硫技术作为一种以循环流化床作为反应平台,以石灰粉作为吸收试剂,在吸收试剂多次循环的状态下实现脱硫目标的技术手段,能够对烟气当中所含有的各种酸性气体进行有效去除,所产生的最终产物不但不会造成二次污染,且还具有充分利用的价值。其所对应的基本工艺流程如下图所示(见图1)。在半干法脱硫技术的支持下,进行脱硫的优势有:设备构成比较简单,投资费用消耗较低,发展潜力巨大。

图1 半干法脱硫工艺流程示意图

因此,有关研究人员提出:如果能够在这种半干法脱硫工艺的基础之上,研制同时具有脱硝功能的工艺手段,则能够同时实现高效的脱硫、脱硝目的。具体思路是自反应塔下部喷入生石灰,根据进入反应塔内的烟气温度喷入雾化水,在对反应塔温度进行调节的同时,促进生石灰与氮氧化物的吸收反应。生石灰与烟气反应后可进入分离器内,其中一部分灰导入灰仓进行处理,另一份部分则重新进入循环流化床反应塔内。固体颗粒在分离器与反应塔之间循环,提高脱硫脱硝效率。经过分离器处理后的烟气最终通过布袋除尘器净化后形成洁净烟气并排入大气。

2.吸收剂活性水平的提升方法分析

为了能够利用粉煤灰制备吸收剂进行脱硫脱硝方面的工作,关键在于提高吸收剂的活性水平。结合当前的实践工作经验来看,提高吸收剂活性水平可采取的技术手段包括以下几个方面:首先,可以通过精细研磨粉煤灰的方式,提高粉煤灰中二氧化硅的溶出率水平。但这种技术手段对于活性的改善效果不是特别明显,且精细研磨需要消耗大量的能量,故而综合效应不是非常突出;其次,可以通过提高硝化温度的方式促进活性水平的提升。众所周知,粉煤灰玻璃体是处于介稳状态下的结构,内部结构上远程无序但近程有序。但持续提高硝化反应温度可能会导致网络结构受到水热反应的影响而发生破坏;再次,可以通过延长硝化时间的方式达到提升活性水平的目的。理论研究中认为:适当的延长硝化时间能够使整个反应更加的充分。但随着反应时间的推移,粉煤灰表面所聚集的沉积产物不断增多,由此造成硝化反应速率的降低,活性水平的改善趋势不够明显;最后,可以通过增加添加剂的方式改善其活性水平。通过加入添加剂(如典型的亚氯酸钠)的方式,促进消石灰分散度以及溶解度的提升,改善截面反应能力,从而达到持续、有效提升硝化反应期间活性水平的目的。

综合以上分析,在本次试验中选择最后一种方案,也就是通过增加亚氯酸钠的方式来提升吸收剂的活性水平。

3.循环流化床技术脱硫脱硝试验分析

整个循环流化床技术脱硫脱硝试验系中的主要构成部分包括烟气发生部分、加料部分、物料循环部分、加热部分、增湿部分、测量部分、以及动力部分这几个方面。

在按照该系统展开脱硫脱硝试验的过程当中,还需要对相关的指标参数取值进行明确界定:首先,从温度指标的角度上来说,结合煤粉锅炉的实际运行工况来看,本系统中电加热器的加热温度设定参照引风机出口的实际烟气温度进行取值,标准值为1200~1700℃;其次,从烟气含湿量指标的角度上来说,由于不同的烟气温度与烟气露点温度之间有一定的对应关系,实际烟气的模拟难以从含湿量上入手进行合理控制,结合实际工况中100%左右的烟气含湿量取值标准,将该变化取值设置在20~70%范围内;再次,从钙硫氮比指标的角度上来说,在系统试验开展过程当中,通过对脱硫剂加入剂量的灵活调整,将该指标控制在10~20的取值范围内。

按照以上基本参数展开脱硫脱硝试验。试验中在系统入口位置烟气温度取值1300℃的基本条件下,设定吸收剂在反应装置内的反应时间为24s,烟气含湿量取值为50%,入口位置烟气中二氧化硫浓度取值为30870mg/m3,一氧化氮浓度取值为10320mg/m3,钙硫氮比取值为12。在以上试验条件下分析吸收剂当中添加剂加入含量对循环流化床脱硫脱硝效率的影响情况。试验数据如下表所示(见表1)结合表1中的相关数据分析认为:吸收剂当中添加剂的加入含量不会对循环流化床技术下的脱硫效率产生明显影响,但对脱硝效率的影响相当显著。主要趋势为:随着添加剂加入含量的持续增加,脱硝效率不断增长。在添加剂加入含量达到15%比例的情况下,之后的增长趋势开始逐步缓慢,分析其主要原因在于:在前期的反应过程当中,脱硝的主要反应方式为NO→NOx,其价态明显提升。但,在添加剂加入比例提升至一定标准后,受到氧化点增多的影响,其转化效率有明显的降低。根据表中数据分析认为:基于经济性以及有效性等多个方面的考虑,在本次试验中,添加剂的加入比例宜控制为15%。

在此基础之上,为进一步分析反应器入口烟气温度对脱除效率的影响,将实验条件设置为:添加剂含量为16%,烟气含湿量为5%,二氧化硫浓度为2912mg/m3,NO浓度为939mg/m3,钙硫氮比值为12,反应停留时间为24s。在以上实验条件下,入口烟气温度变化对脱除效率的影响数据曲线示意图如下图(见图3)所示。(反应器入口烟气温度达到130度时,脱除效率达到最大。)

图2 脱硫脱硝效率曲线示意图

4.结束语

在本次对循环流化床技术脱硫脱硝试验的研究分析过程当中认为:运行温度、烟气含湿量指标、以及钙硫氮比均是影响脱硫、脱硝效率的重要因素。同时,提升吸收剂活性水平的方法众多,实际工作中应当以综合效益突出的增加亚氯酸钠等典型添加剂的方式来实现。同时,吸收剂加入比例的变化不会对脱硫效率产生明显影响,但会造成脱硝效率的显著变化。综合各方因素考量,建议按照15%比例对添加剂加入比例进行控制,以确保脱硫脱硝的稳定。通过以上方式对反应物进行预处理,一方面可降低湿法脱硫下入口位置的SOX浓度,另一方面可使其与SNCR发生结合反应,均对于投资的控制有重要价值,经济效益确切,值得关注。(作者单位:中建中环工程有限公司)