某抽蓄电站厂房蜗壳结构保压值选定分析

2014-01-16徐良华杨经卿

徐良华,杨经卿

(中国电建集团华东勘测设计研究院有限公司,浙江杭州,310014)

1 工程概述

某抽水蓄能电站总装机1 500 MW,安装4台单机容量375 MW的混流可逆式水泵水轮发电机组。该工程属大(1)型一等工程,主要永久性建筑物按1级建筑物设计。主厂房宽25.0 m,机组总长113 m,机组中心距26.5 m。蜗壳层蜗壳外包混凝土结构紧贴主厂房下游围岩布置,混凝土最小厚度约2.5 m,最大厚度约4.5 m。蜗壳进口直径为2.60 m,最大水压(包括水锤压力)达7.69 MPa,最小水头416 m。

金属蜗壳和其外包混凝土一般有三种接触方式:(1)直埋蜗壳形式;(2)蜗壳与混凝土之间加设弹性垫层形式;(3)保压蜗壳形式。抽水蓄能电站水头高且转速高,通常采用保压蜗壳,即外围混凝土在金属蜗壳充水保压的状态下浇筑。充水保压的作用是机组在运行前使金属蜗壳与其外围混凝土之间形成初始缝隙;在正常运行时,初始缝隙使金属蜗壳首先单独承担一部分水压力从而减少外围混凝土和金属蜗壳共同承担的水压力,因此使外围混凝土减小承担部分内水压力而避免混凝土开裂。

充水保压值的大小是影响初始缝隙最直接的因素,初始缝隙的大小直接影响蜗壳外围混凝土的受力。因此运用三维有限元软件对蜗壳外围混凝土结构进行各种保压值下的计算对比分析,最终选定相对合理的保压值。

2 计算模型

2.1 计算范围和模型网格

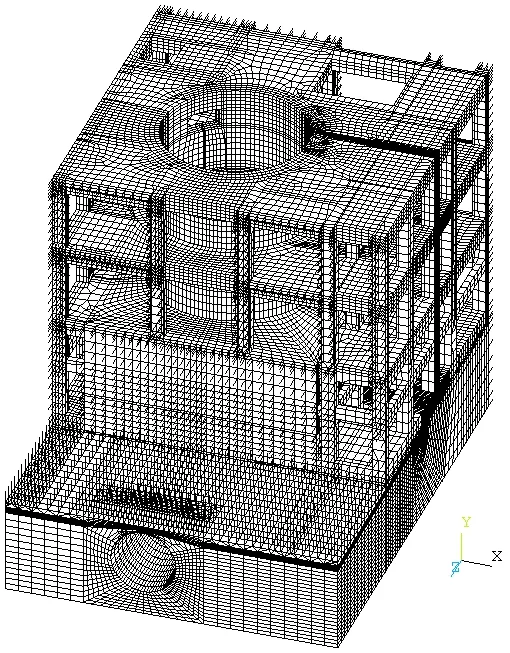

由于该工程厂房蜗壳结构计算边界比较复杂,难以通过简单约束边界条件进行模拟,所以将蜗壳外围混凝土结构置于整体厂房结构中进行计算,选取标准机组段的厂房整体结构进行相关计算。

计算模型采用笛卡尔直角坐标系,X轴为水平方向,沿厂房纵轴指向左侧为正(面向下游);Y轴为铅垂方向,向上为正;Z轴为水平方向,指向下游为正;坐标系原点取在标准机组段安装高程与机组中心线相交处。在计算范围内,对蜗壳、尾水管及外围混凝土均按实际尺寸进行模拟,所有混凝土结构、进人廊道及风罩等孔洞均按实际体型尺寸进行模拟。模拟了尾水管周围的部分围岩,计算模型底部及围岩四周均采用法向约束,其他地方均为自由面。

沿蜗壳蜗线方向(水流方向)每3.0°~3.6°作为一个网格剖分断面,单元分为座环、钢蜗壳、尾水管里衬、围岩和混凝土五大组。钢蜗壳、座环及尾水管里衬采用四结点平面板壳单元,个别过渡区域采用三结点板壳单元;混凝土及围岩均采用八结点六面体单元,个别区域采用四面体单元过渡。整个计算模型共251 304个结点,262 747个单元,其中:板壳单元10 498个,混凝土六面体单元212 710个,围岩六面体单元35 608个,弹簧单元3 931个。

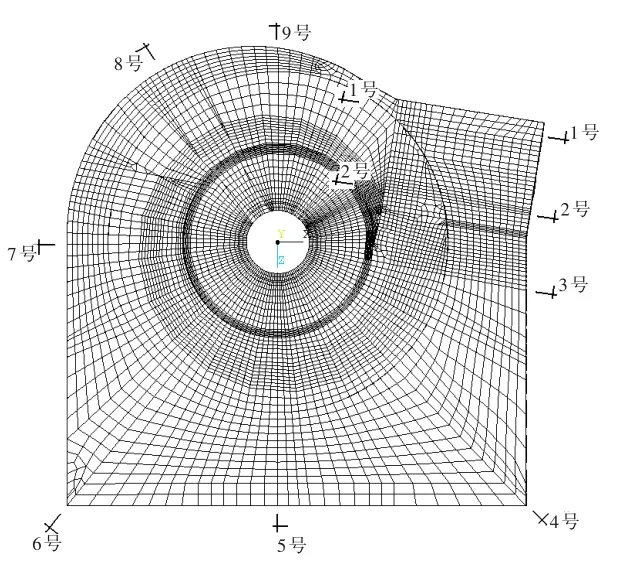

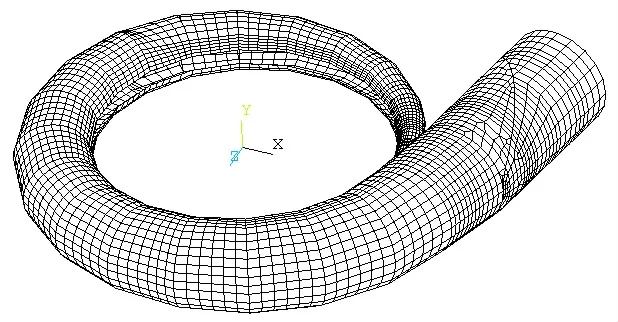

整个模型网格图与蜗壳结构相关网格图分别见图1~3。

图1 计算模型整体网格Fig.1 Total network of the calculation model

图2 蜗壳外围混凝土及典型断面位置示意(俯视)Fig.2 Location of the peripheral concrete of the volute struc⁃ture and the typical sections(plan view)

图3 金属蜗壳结构网格Fig.3 Structural network of the metal volute

计算时假设扣除保压值大小的内水压力由蜗壳及外围混凝土直接共同承担,蜗壳与混凝土之间紧密接触,不考虑两者之间的滑移。

2.2 计算条件

计算模型中各材料参数见表1。

计算荷载有:结构内水压力、楼板活荷载、机组荷载和结构自重等。

计算方案:本工程最大静水压力和最大内水压力分别为5.70 MPa和7.69 MPa。根据不同的选取原则选取4个保压值对蜗壳结构进行对比分析。

方案1:选取最大静水压力的50%,即2.85MPa;

方案2:选取最大静水压力的67.5%(最大内水压力的50%),即3.85 MPa;

方案3:选取最大静水压力的85%,即4.85 MPa;

方案4:选取最大静水压力的100%,即5.70MPa。

各方案选取最不利工况计算,即选取最大内水压力+楼板活荷载+机组荷载+结构自重进行计算,各荷载数值按照工程实际和相应规范要求进行选取。

3 计算结果

3.1 蜗壳外围混凝土应力

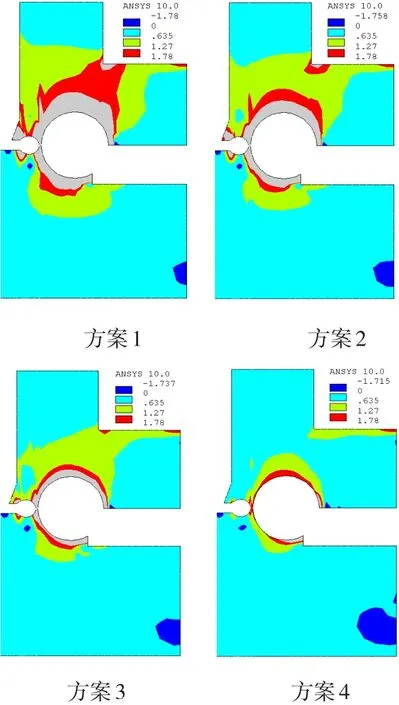

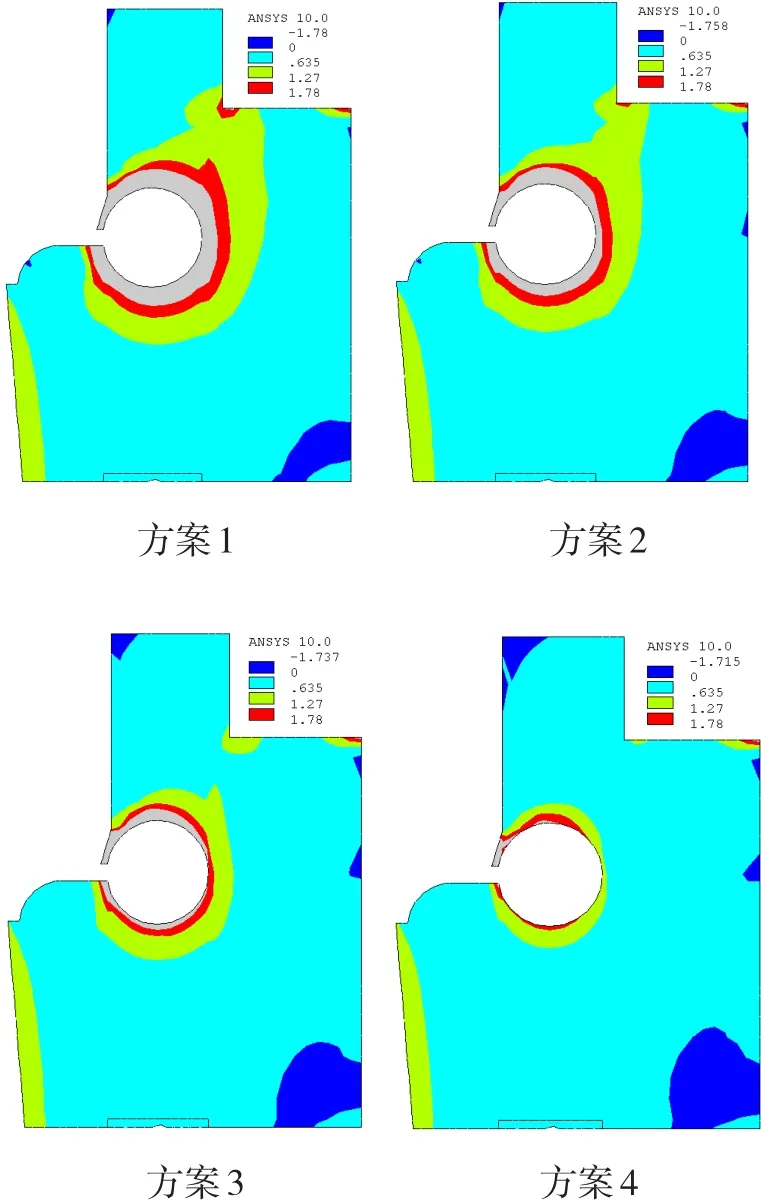

根据计算结果,整理了4个方案下蜗壳外围混凝土4个典型子午断面(断面位置见图2)的第一主应力云图,详见图4~7。其中2号断面布置有蜗壳进人孔,8号断面布置有尾水管进人孔。图中拉应力为正,压应力为负,应力单位为MPa。

表1 材料参数Table 1 Material parameters

本工程蜗壳外围混凝土材料标号选取C25,其轴心抗拉强度设计值为1.27 MPa,轴心抗拉强度标准值为1.78 MPa。

图4~7的混凝土应力结果均划分为5个应力区域进行显示:

区域①:第一主应力为压应力的混凝土区域;

区域②:第一主应力介于0~0.635 MPa(0.5倍轴心抗拉强度设计值)的混凝土区域;

区域③:第一主应力介于0.635 MPa与轴心抗拉强度设计值之间的混凝土区域;

区域④:第一主应力介于轴心抗拉强度设计值与轴心抗拉强度标准值之间的混凝土区域;

区域⑤:第一主应力大于轴心抗拉强度标准值的混凝土区域。

由各区域划分可以清晰地看出蜗壳外围混凝土各应力区间的纵深和应力量级分布情况。

通过分析各典型断面应力云图得出:

(1)蜗壳保压值越大,蜗壳外围混凝土第一主应力最大值越小,大于混凝土轴心抗拉强度设计值的混凝土区域也越小,表明结构在强度上越安全。

图4 1号断面第一主应力对比图(MPa)Fig.4 First principal stresses on the section 1 in different schemes

图5 2号断面第一主应力对比图(MPa)Fig.5 First principal stresses on the section 2 in different schemes

图6 3号断面第一主应力对比图(MPa)Fig.6 First principal stresses on the section 3 in different schemes

图7 8号断面第一主应力对比图(MPa)Fig.7 First principal stresses on the section 4 in different schemes

(2)选取蜗壳直管段1号断面、2号断面的第一主应力对照图进行详细分析。

方案1外围混凝土第一主应力大于轴心抗拉强度设计值1.27 MPa的区域在1号和2号断面均全断面贯穿至顶面,大于轴心抗拉强度标准值1.78 MPa的区域在1号断面几乎贯穿;表明混凝土结构已经裂穿;

而方案4外围混凝土第一主应力大于轴心抗拉强度设计值1.27 MPa的区域仅在1号断面顶部和底部出露微小部分,而大于轴心抗拉强度标准值1.78 MPa的区域却没有出现或仅在应力集中部位出现;

方案2和方案3外围混凝土第一主应力大小居于方案1和方案4之间,且方案2外围混凝土第一主应力要大于方案3。

由上可知,方案的保压值越大,蜗壳外围混凝土的拉应力数值及拉应力分布区域就越小,说明提高蜗壳保压值可以使蜗壳直管段发生裂穿的可能性大大降低,即表明蜗壳保压值越大,外围混凝土受力越有利。

3.2 蜗壳外围混凝土配筋计算

根据DL/T5057-2009《水工混凝土结构设计规范》中附录D.3中的有关公式,对蜗壳外围混凝土的关键典型断面进行配筋计算。

为便于分析,计算仅选取蜗壳直径较大的1号和2号断面的顶部截面进行,计算结果见表2。

3.3 保压值选定分析

3.3.1 结构施工方面

蜗壳外围混凝土钢筋施工在厂房结构中是一个重要的施工过程,钢筋绑扎和混凝土浇筑振捣等工序的施工质量直接影响蜗壳外围混凝土的密实性以及混凝土和钢筋之间的咬合力,直接影响着厂房蜗壳结构的受力安全。如果蜗壳外围配筋较多,即配置的钢筋直径大而密集且层数较多时,外围混凝土的浇筑就会变得非常困难,钢筋的绑扎和混凝土浇筑振捣等工序也会比较艰难且耗时较多,直接影响着厂房部位混凝土浇筑的质量和工期以及经济性。因此,设计所得的配筋结果必须同时满足结构受力要求、施工便利要求以及经济性。

分析计算所得的4个方案的配筋结果:

方案1的配筋明显较多,钢筋直径较大且钢筋层数达到7层,在混凝土厚度2 m的范围内浇筑和布置变得非常困难,不满足施工的便利要求,且不经济。

方案2、方案3和方案4配置的钢筋一般都是4层和3层,满足受力的同时也基本能满足施工便利要求。

通过对比分析,剔除方案1。

3.3.2 结构运行方面

保压方案的工作原理是:机组运行充水后,蜗壳受内水压力作用膨胀使与混凝土间的间隙闭合,理论上相当于保压水头的内压由蜗壳单独承担,剩余水头由蜗壳和混凝土共同承担。而蜗壳保压水头应小于机组最小运行水头,既可使机组运行时蜗壳与混凝土间的间隙闭合,以利于机组运行稳定,又可适当发挥蜗壳承载作用,以降低混凝土的内压承载比。

如果保压值过大,容易使钢蜗壳和外围混凝土之间在运行中留有缝隙,特别在工作水头小于保压值时,缝隙会更大,甚至造成脱空现象,特别是对于高水头和转速快的抽蓄电站机组,会引起强烈振动,增加机组运行的不稳定性。因此,在选定蜗壳保压值时,也不是一味地选取越大值越好。

表2 典型断面环向配筋量(单位:mm2/m)Table 2 Hoop reinforcement on the typical sections

本工程的蜗壳最小内水压力为4.16 MPa。方案2~方案4的蜗壳保压值依次为3.85 MPa、4.85 MPa和5.70 MPa。仅方案2的蜗壳保压值小于蜗壳最小内水压力,即在最低水头工况下,蜗壳和混凝土之间仍能紧密贴合运行,不会造成脱空现象。而方案3和方案4虽然在结构受力上显得更优,但在最低水头作用下,蜗壳和外围混凝土之间仍会留有缝隙,在机组转动中会引起强烈振动,不满足结构安全稳定运行要求。

因此,方案3和方案4也被剔除。

3.3.3 其他环境影响

蜗壳与混凝土间间隙的分布和大小主要随着保压时的内水压力、蜗壳的边界条件及保压浇混凝土时的水温、环境温度等因素的不同而不同。在机组运行期间,由于运行水位的不同、蜗壳边界条件、约束条件的改变、运行时水温、气温等条件的变化,蜗壳与混凝土之间的内压分担比也随之改变。

对于蜗壳初始缝隙受水温、环境温度等因素的影响程度,宜另做计算或相关试验分析,此处不深入展开。

蜗壳保压值选定时不能直接选取蜗壳最小内水压力,而应考虑其他额外因素影响,宜在蜗壳最小内水压力的框架下适当留有余量。

方案2没有直接选取最低内水压力作为保压值,而是按照比最低内水压力小0.31 MPa的原则选取,以考虑水温和环境温度等其他环境因素的影响。

综合以上原因,方案2可作为该工程相对合理的蜗壳保压值方案。

4 结语

结合该抽蓄工程蜗壳保压值选取计算分析过程,一般抽蓄工程的厂房蜗壳结构保压值选定建议如下:

(1)蜗壳保压值可按照最大静水压力的50%~100%的范围进行初选,可初步选择3~4个方案进行比选。

(2)对各方案进行结构计算,得出各比选方案蜗壳外围混凝土应力情况,并得出各比选方案的配筋结果,复核蜗壳外围钢筋混凝土的施工便利性及经济性。

(3)考虑结构运行稳定性要求,尤其要考虑电站最低水头运行下的稳定性,避免出现脱空运行并造成剧烈振动等不利现象。

(4)水温和环境温度等因素对蜗壳初始缝隙大小的影响一般可在上述计算分析满足要求后留适当余量进行考虑。实际工程中该因素的影响较显著且难以控制时,应另做相关温度计算或试验。

[1]DL/T5057-2009,水工混凝土结构设计规范[S].

[2]蒋逵超.三峡水电站厂房完全联合承载蜗壳结构研究[D].武汉:武汉大学,2007.

[3]孙万泉,马震岳,赵凤瑶.抽水蓄能电站振源特性分析研究[J].水电能源科学,2003,21(4):78-80.