天然气膨胀预冷混合制冷剂液化流程操作条件优化

2014-01-16车立新毕胜山王会师吴江涛孟现阳

张 雷,车立新,毕胜山,王会师,吴江涛,乔 佳,孟现阳

(1.西安交通大学热流科学与工程教育部重点实验室,710049,西安;2.北京市燃气集团有限责任公司,100035,北京)

随着城市化进程的不断加快,能源与环境问题日益突显。2013年初我国中东部地区发生持续雾霾天气,PM2.5指标已经成为人们日常生活中关注的焦点。如何调整城市供能结构,改善城市环境状况,已经受到高度重视。天然气作为一种优质清洁的燃料,可广泛应用于能源、化工及交通等领域[1],推广天然气的应用对于优化能源结构,缓解环境污染具有重要意义。液化天然气(LNG)作为天然气的一种利用形式,因其经过了严格的净化,较管输天然气更为洁净。随着应用领域的不断扩大,LNG不仅仅是一种天然气输送及储存手段,而且在城市天然气调峰方面也发挥着越来越重要的作用。随着城市天然气用气规模的不断扩大,多发的极端天气等不稳定因素严重威胁城市正常供气,建立调峰型LNG装置可以有效地保障城市供气安全[2-4]。

调峰型LNG装置通过将低峰负荷时过剩的天然气液化储存,在高峰时或事故等紧急情况下再气化使用。调峰型LNG装置液化能力一般较小,多选择带膨胀机的液化流程,如氮气膨胀液化流程,这类流程具有启动快、运行灵活等优点,但能耗水平较高[5]。混合制冷剂液化流程因其低能耗,在目前的天然气液化流程中占主导地位,其中尤以美国空气化学产品公司提出的丙烷预冷混合制冷剂液化流程(C3-MR)最为成熟。本文提出的天然气膨胀预冷混合制冷剂天然气液化流程(NGE-MR)充分借鉴了C3-MR等混合制冷剂液化流程的优点,并将天然气膨胀与混合制冷剂制冷循环相结合,可应用于城市天然气调压站的调峰型LNG装置。本文主要分析了混合制冷剂组成、混合制冷剂循环高压压力等对流程性能的影响,并对NGE-MR天然气液化流程的操作条件进行优化,可为NGE-MR液化流程的深入研究和工程应用提供技术支持。

1 NGE-MR天然气液化流程

NGE-MR液化流程是专门针对城市天然气调压站开发设计的小型天然气液化流程。城市天然气调压站具备稳定的上游天然气气源,其主要任务为通过调压设备将高压管网天然气由高压调节至其他压力级,在这一调压过程中将有可观的压力能可以利用,回收调压过程中的冷能是一种重要的压力能利用方式。NGE-MR天然气液化流程以调压过程中高压天然气经由膨胀机膨胀后所产生的冷能作为预冷冷源,对待液化原料天然气及高压混合制冷剂进行预冷冷却,并结合混合制冷剂循环冷凝及过冷待液化原料天然气。图1为NGE-MR天然气液化流程简图。

图1 NGE-MR天然气液化流程简图

NGE-MR天然气液化流程主要由膨胀预冷循环、混合制冷剂循环以及天然气液化流路3部分组成。膨胀预冷循环中,一部分经净化的高压管网天然气作为膨胀流股进入膨胀机膨胀,降压降温,流入预冷换热器预冷高压混合制冷剂和液化流股天然气,升温后经膨胀机驱动的增压机增压至一定压力,然后返回低压管网,完成膨胀预冷循环。

混合制冷剂循环中,由氮气、甲烷、乙烷以及丙烷组成的混合制冷剂经两级压缩至一定压力,每一级压缩机后均设置冷却器,用以冷却压缩后的混合制冷剂。高压混合制冷剂流入预冷换热器进行预冷,冷凝为气液两相,两相流体进入气液分离器1分离为气相和液相两部分。液相部分进入主换热器进一步过冷后经节流阀1减压节流制冷,然后流入混合器;气相部分依次进入主换热器和过冷换热器冷却并过冷,然后经节流阀2减压节流制冷后返流入过冷换热器,为过冷换热器提供冷量后流入混合器。两股混合制冷剂流体在混合器中充分混合后返流入主换热器,为主换热器提供冷量,然后流回预冷换热器,提供部分预冷冷量后进入压缩机,完成混合制冷剂循环。

天然气液化流路中,另一部分经净化的高压管网天然气作为液化流股进入预冷换热器进行预冷,然后分别进入主换热器和过冷换热器冷凝并过冷,最后经过节流阀3节流降压至储存压力,其中液相部分作为LNG产品流入储罐中储存。

2 NGE-MR液化流程优化模型

2.1 已知及假定条件

NGE-MR天然气液化流程的变量包括各股物流(1~27)的压力(kPa)、温度(K)、流速(kg/s)、各组分的摩尔分数以及压缩机、膨胀机及增压机的效率等。流程变量可以分为外部条件、设计条件和操作条件3类。外部条件主要包括原料天然气的压力p1、p21,温度T1、T21以及各组分摩尔分数z1、z21,低压管网压力pL,各级压缩机、膨胀机及增压机的等熵效率ηC1、ηC2、ηE、ηC,环境温度 T0,换热最小夹点温差ΔTmin等。这类变量取决于现有的工程技术条件和资源的可利用状况,可以理解为液化流程的外部约束,需在流程优化计算前作为已知条件给定。设计条件主要包括LNG储存压力p26、流程设计液化率LR(LNG产品与液化流股天然气摩尔流量的比值)、节流前LNG温度T24、LNG产品流量f26等。这类变量取决于使用者对液化流程提出的硬性要求,可以理解为液化流程的设计要求,需要在流程优化计算前作为已知条件给定。其中,膨胀流股天然气的各组分 摩 尔 分 数 分 别 为1.305%(N2)、0.005%(CO2)、93.547%(CH4)、4.056%(C2H6)、0.728%(C3H8),液化流股天然气的各组分摩尔分数分别为0.132%(nC4H10)、 0.132%(iC4H10)、 0.060%(nC5H12)、0.030%(iC5H12)、0.005%(nC6H14)。表1给出了液化流程的其他已知条件。

NGE-MR液化流程模型遵循以下约束及假定。

(1)液化流程中各级压缩机、膨胀机、增压机、冷却器、换热器、气液分离器、节流阀、混合器均遵循物料及能量平衡,忽略与周围环境热量交换,环境漏热为0。

表1 液化流程已知条件

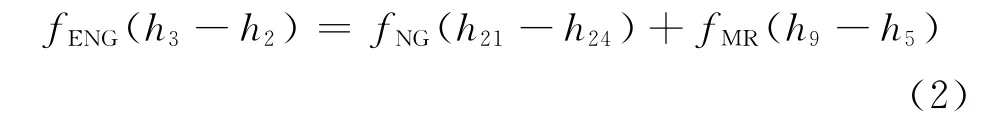

由主换热器及过冷换热器段的能量平衡关系可导出

式中:fNG和fMR分别为液化流股天然气流量及混合制冷剂主循环流量,fNG可由f26和LR确定;h10和h20分别为混合制冷剂物流节点10和20处物流的比焓;h22和h24分别为液化流股天然气物流节点22和24处物流的比焓。当式(1)中各物流节点的比焓值确定时,即可确定fMR。

由预冷换热器、主换热器及过冷换热器总的能量平衡关系可导出

式中:fENG为膨胀流股天然气流量;h2和h3分别为膨胀流股天然气物流节点2和3处物流的比焓;h5和h9分别为混合制冷剂物流节点5和9处物流的比焓;h21和h24分别为液化流股天然气物流节点21和24处物流的比焓。当式(2)中各物流节点的比焓值确定时,即可确定fENG。

由气液分离器1及混合器中的物料平衡关系可导出

式中:f11、f13、f14和f18分别为混合制冷剂物流节点11、13、14和18处物流流量。

(2)液化流程中各冷却器、换热器、气液分离器中均无压力损失,混合器各进出流股压力均相等(p13=p18=p19)。

(3)混合制冷剂各组分充分混合,除在气液分离器中发生气液两相分离外,在液化流程其他环节中混合制冷剂成分保持均一;混合制冷剂在气液分离器中气相部分和液相部分完全分离,气液分离器分离效率为100%。

(4)增压机及各压缩机进口(3、5、7)处物流均处于过热状态;膨胀机中物流在膨胀过程中无液相出现;增压机出口处物流压力p4不低于低压管网压力pL;增压机及各级压缩机出口处物流温度T4、T6、T8不高于393.15K;各节流阀中节流过程均为等焓节流(h12=h13,h16=h17,h24=h25)。各换热器热端及冷端端面出口物流温度均对应相等(T3=T5,T10=T22,T12=T15=T23,T16=T24);预冷换热器冷端面进口物流温度相等(T2=T20);气液分离器各进出物流温度相等(T10=T11=T14)。

2.2 优化变量

操作条件主要包括混合制冷剂循环高压压力p9及低压压力p5、混合制冷剂各组分摩尔分数z5、主换热器冷端面热流出口温度T23、膨胀流股天然气膨胀后压力p2等。这类变量具有一定的可选择性,可以理解为流程的优化变量。针对操作条件的优化要建立在一定的外部条件和设计条件之上,遵循一定的约束及假定,而流程性能的优劣则主要通过目标函数来衡量。为适当简化问题,本文分析了原料天然气的比定压热容-温度(CP-T)性质(见图2)。如图2所示,随着原料气温度由初始值降低至露点温度,CP值逐渐增大,但幅度很小,而当温度低于露点温度一定值时,CP值随温度下降而急剧增大,考虑到预冷冷量来源于膨胀后天然气的升温潜热,因而液化流股天然气预冷温度不宜过低,应处在露点温度附近。本文设定液化流程预冷温度T10、T22为225.15K,预冷换热器冷端面温差为5K,相应的膨胀机出口物流温度T2和压力p2分别为220.15K和690kPa。

图2 原料天然气CP-T关系曲线(p1=3.7MPa)

2.3 目标函数

本文以比功耗WS(单位LNG产量下流程中各压缩机功耗)作为衡量流程性能优劣的目标函数,以比功耗最小化作为液化流程优化目标。WS的定义如下

式中:Wtotal为压缩机总功率;f26为LNG产量;WC1为一级压缩机的功率;WC2为二级压缩机的功率;f5和f7分别为物流5和7的流量;h5、h6、h7和h8分别为物流5、6、7和8的比焓。

3 定压比优化方法

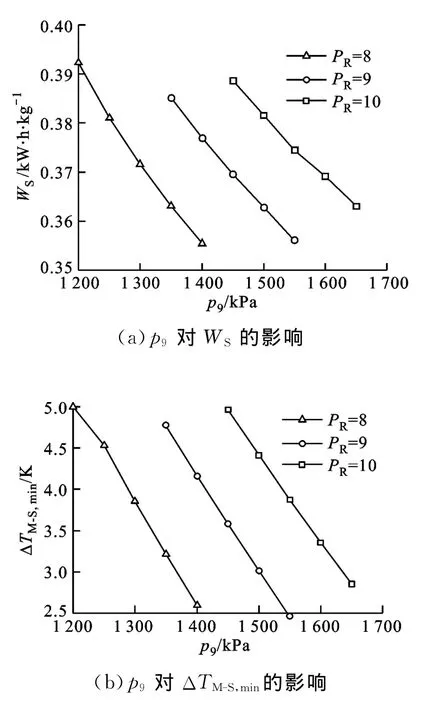

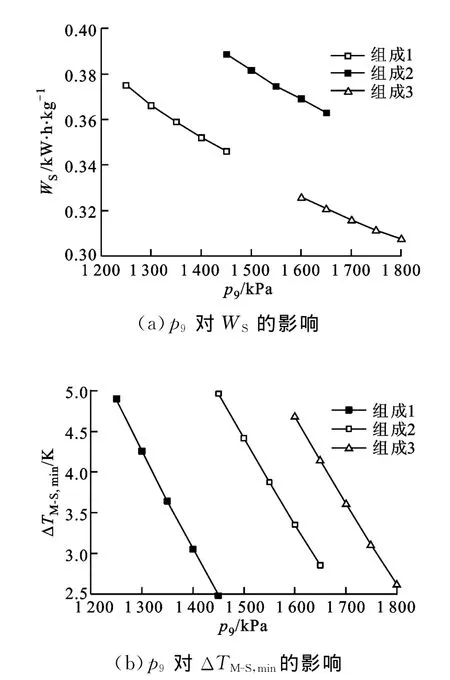

NGE-MR天然气液化流程操作条件的优化属于多参数优化问题,各操作条件并非相互独立,而是相互作用影响[6]。在优化过程中,需要充分考虑不同操作条件间的相互作用,并针对所有操作条件进行全局的优化计算[7-9]。本文引入循环压比PR,将混合制冷剂循环高压和低压统一为一个变量。根据NGE-MR液化流程中混合制冷剂循环的两级压缩形式,以及假定(4)中对压缩机出口物流温度的限制,在较为合理的压比范围内选定PR值为10、9、8。图3示出了不同压比下p9对WS和对主换热器及过冷换热器段夹点温差ΔTM-S,min的影响,其中混合制冷剂各组分摩尔分数分别为6%(N2)、48%(CH4)、30%(C2H6)、16%(C3H8)。由图3a可知,在各个压比下,随着p9的上升,WS均呈现单调下降的趋势。本文进一步分析了主换热及过冷换热器段冷热流温度分布情况,分析过程中通过T23取值的优化使得主换热器冷端面温差(T23-T19)与过冷换热器热端面温差(T23-T18)保持相等,从而使得主换热器与过冷换热器的换热负荷分配更为合理,并确保不同操作条件下ΔTM-S,min计算基础的一致性。由图3b可知,在各个压比下,随着p9的上升,ΔTM-S,min均逐渐减小,主换热及过冷换热器段换热过程中冷热流温度更加匹配,因而流程不可逆损失减小,这与图3a中WS随p9的上升而降低的规律一致。上述规律在各个压比下均成立,同时也并不仅限于图3中所分析的混合制冷剂组成,而是对于任意混合制冷剂组成均成立。图4示出了PR=10时3种随机选取的混合制冷剂组成下p9对WS及ΔTM-S,min的影响,与图3中规律完全一致。图4中:组成1各组分摩尔分 数 分 别 为2%(N2)、50%(CH4)、30%(C2H6)、18%(C3H8);组成2各组分摩尔分数分别为6%(N2)、48%(CH4)、30%(C2H6)、16%(C3H8);组成3各组分摩 尔 分 数 分 别 为4%(N2)、44%(CH4)、38%(C2H6)、14%(C3H8)。

图3 不同压比下p9对WS和ΔTM-S,min的影响

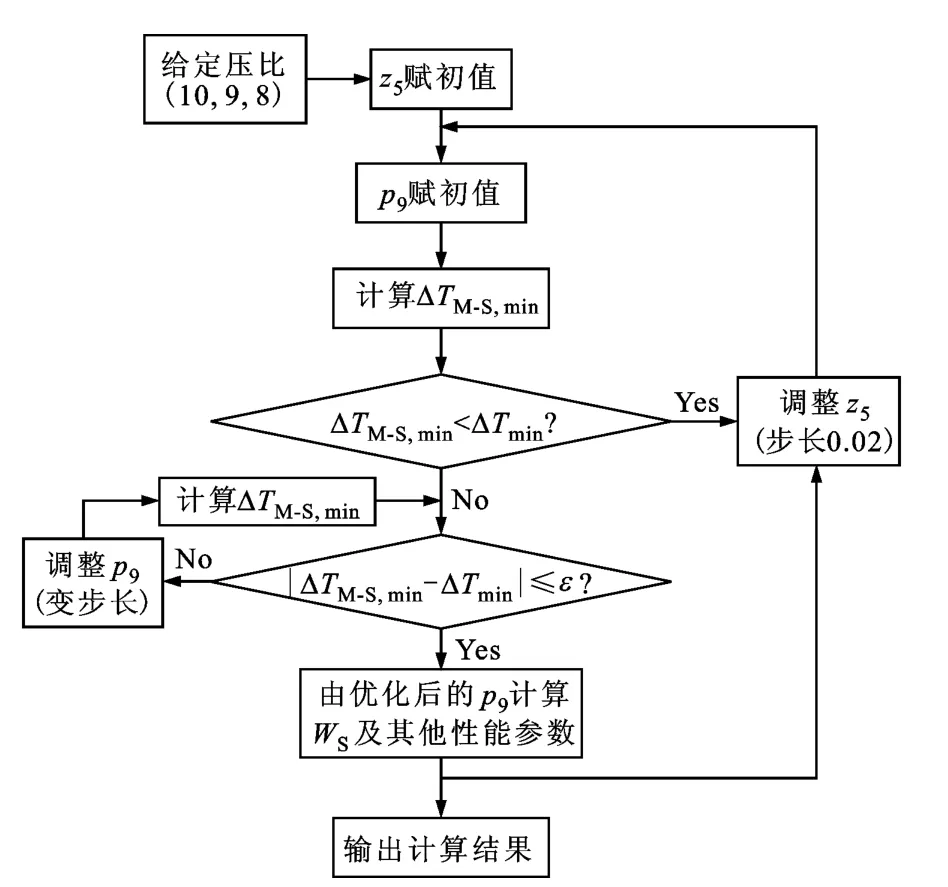

根据上述规律可知,在NGE-MR液化流程中,对于任意混合制冷剂组成,均存在对应的最优高压压力p9,使得该组成在最优p9下ΔTM-S,min达到本文限定的最小换热温差ΔTmin,同时WS达到最优(最小)。鉴于在定压比条件下p9对WS的影响规律的单调性及普适性,为利于模拟优化的简化性和结果一致性,本文提出了定压比优化方法,在给定的压比下,以ΔTM-S,min=ΔTmin为判定条件,遍历计算不同混合制冷剂组成所对应的最优p9及最优WS,并以各混合制冷剂所对应的最优WS作为评价标准,筛选出定压比下的最优混合制冷剂组成及其他最优操作条件,优化计算框图如图5所示。

本文采用C++程序语言编制计算程序,其中物性计算调用NIST REFPROP[10]。首先通过定压比优化方法得出各个压比下的最优操作条件,然后从各个压比下的最优流程性能中继续比较寻优,最终可得到NGE-MR天然气液化流程的全局最优操作条件。

图4 不同混合制冷剂组成下p9对WS和ΔTM-S,min的影响(PR=10)

图5 定压比优化计算框图

4 NGE-MR液化流程操作条件优化结果分析

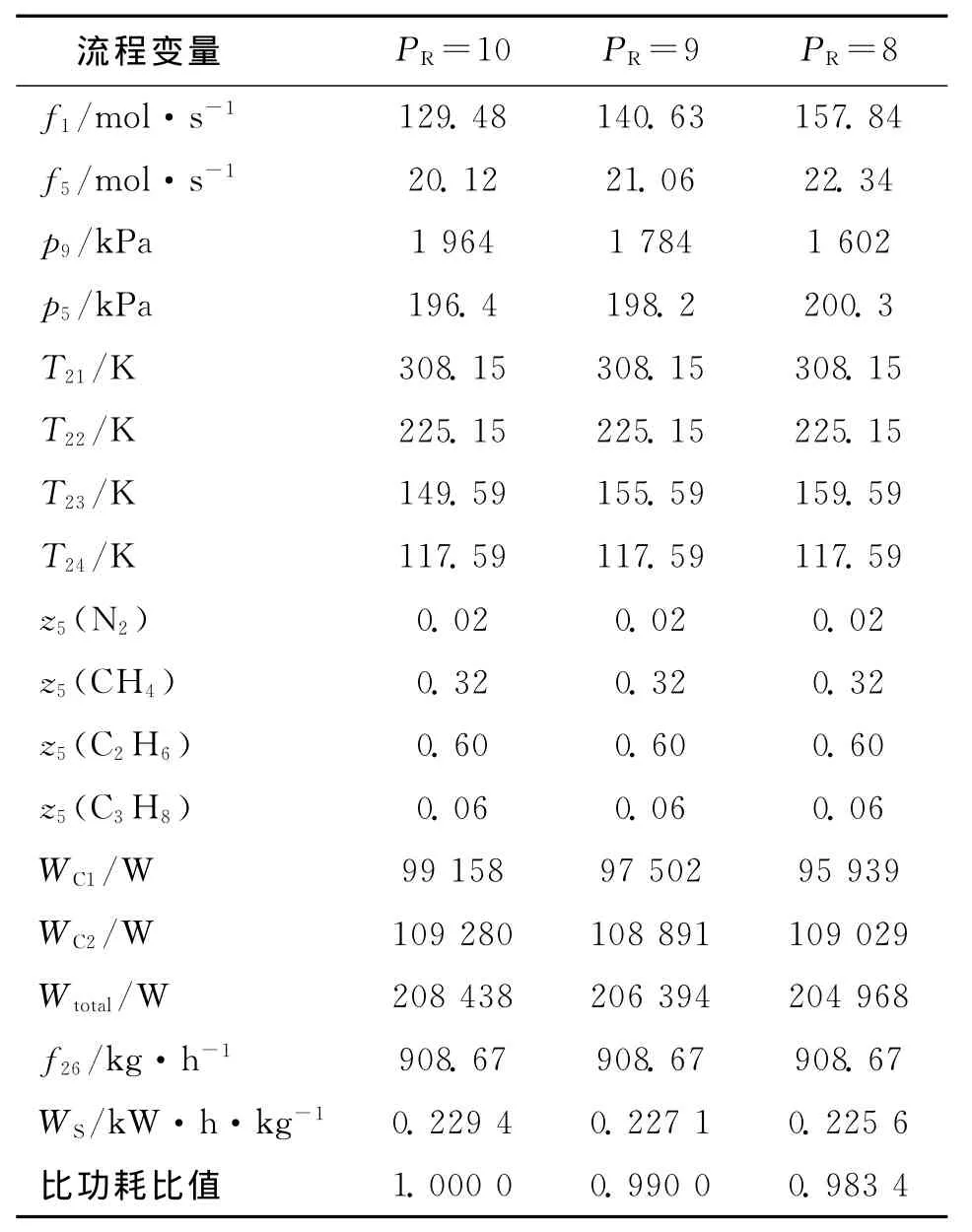

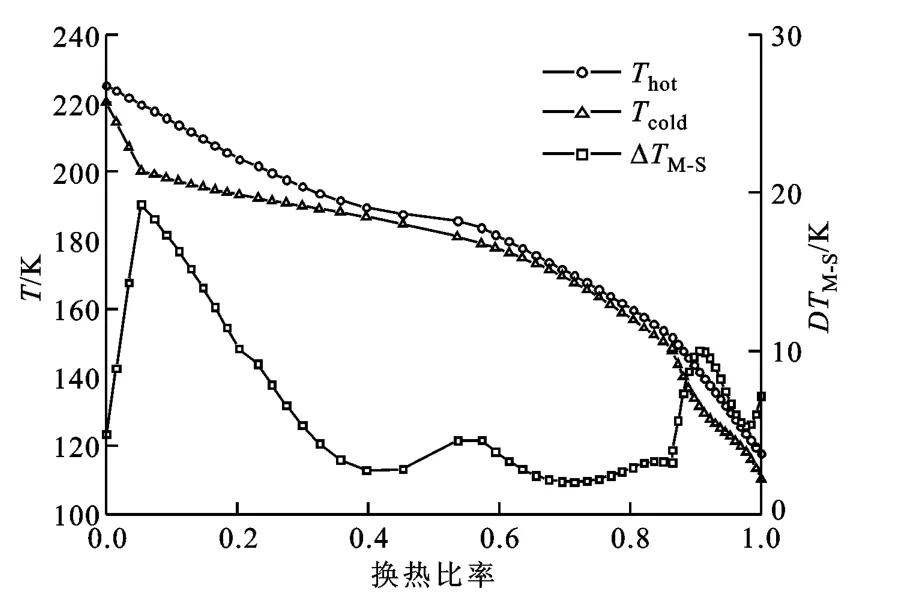

本文利用定压比优化方法,分别获得了PR为10、9、8时NGE-MR天然气液化流程的最优操作条件,以及最优操作条件下的最优流程性能,具体优化计算结果见表2。计算结果表明,3种压比下NGEMR液化流程的最优比功耗相差不大,基本维持在0.225~0.230kW·h/kg。根据文献中的报道,C3-MR液化流程的最优比功耗一般为0.292~0.306kW·h/kg,级联式液化流程的最优功耗一般为0.333~0.361kW·h/kg[11],可见 NGE-MR液化流程相较于两种经典液化流程节能优势明显,较C3-MR及级联式流程比功耗分别降低了23.9%和34.4%。3种压比下的最优混合制冷剂组成基本相同,各组分摩尔分数分别为2%(N2)、32%(CH4)、60%(C2H6)、6%(C3H8),最优混合制冷剂组成与压比相关性不大。3种压比下混合制冷剂高低压压力各不相同,其中p9随PR的降低而下降,p5随PR的降低而上升。液化流程预冷所需的膨胀流股天然气流量随PR的降低有较为明显的增加,这也将一定程度上增加流程预冷换热所需面积。图6示出了PR=10时最优操作条件下主换热及过冷换热器段冷热流温度曲线及换热沿程温差ΔTM-S,可以看出在最优操作条件下,主换热及过冷换热器段冷热流温度实现了很好的匹配,可以充分减小有温差传热过程中的不可逆损失,从而使液化流程比功耗达到最优。

表2 不同压比下的最优操作条件及最优流程性能

5 结 论

本文采用定压比优化方法,对NGE-MR天然气液化流程在压比为10、9、8时的最优操作条件进行了数值计算,结论如下。

(1)定压比条件下,液化流程混合制冷剂组成与高压力之间相互作用复杂,当选定一种混合制冷剂组成时,存在对应的最优混合制冷剂高压压力,使得该组成在最优混合制冷剂高压压力下具有最优流程性能。定压比条件下,不同混合制冷剂组成下流程性能的评价应以其对应的最优流程性能作为衡量指标。

图6 最优操作条件下主换热与过冷换热器段冷热流温度及温差分布曲线(PR=10)

(2)不同压比(10、9、8)下 NGE-MR天然气液化流程的最优比功耗随压比的降低而逐渐降低,但相差不大,基本维持在0.225~0.230kW·h/kg。相较于经典的C3-MR天然气液化流程及级联式天然气液化流程,NGE-MR液化流程节能优势明显。

(3)在各定压比(10、9、8)下 NGE-MR 天然气液化流程的最优混合制冷剂组成基本相同,各组分摩尔分数分别为2%(N2)、32%(CH4)、60%(C2H6)、6%(C3H8),最优混合制冷剂组成与压比相关性不大。

(4)液化流程预冷所需的膨胀流股天然气流量随压比的降低有较为明显的增加,天然气调压站调压负荷量很大时,可选定较小的流程压比,从而充分减小液化流程比功耗;反之,可选定较大的流程压比,以减小液化流程对膨胀流股天然气流量的需求。

[1] 顾安中,鲁雪生,金国强,等.液化天然气技术手册[M].北京:机械工业出版社,2010:1-3.

[2] 任永平,刘福录,谢培军,等.LNG调峰装置工艺技术及对比研究 [J].低温技术,2011,39(9):14-21.

REN Yongping,LIU Fulu,XIE Peijun,et al.Technology comparison and study of LNG peak shaving plant[J].Cryogenics,2011,39(9):14-21.

[3] 李克锦,顾金明.LNG在苏州城市管网供气调峰中的应用 [J].天然气工业,2009,29(5):115-117.

LI Kejin,GU Jinming.Application of LNG in peakshaving of city gas pipeline network [J].Natural Gas Industry,2009,29(5):115-117.

[4] LIN Wensheng,ZHANG Na,GU Anzhong.LNG(liquefied natural gas):a necessary part in China’s future energy infrastructure[J].Energy,2010,35:4383-4391.

[5] VENKATARATHNAM G.Cryogenic mixed refrigerant processes[M].New York,USA:Springer,2008:149-153.

[6] 王勤.混合工质节流制冷机的理论与实验研究 [D].杭州:浙江大学,2002:10-15.

[7] 石玉美,汪荣顺,顾安中.流程参数对C3/MR天然气液化流程性能的影响:上 [J].天然气工业,2004,24(2):88-90.

SHI Yumei,WANG Rongshun,GU Anzhong.Influence of parameters on C3/MRC process performance of natural gas liquefaction:1[J].Natural Gas Industry,2004,24(2):88-90.

[8] 石玉美,汪荣顺,顾安中.流程参数对C3/MR天然气液化流程性能的影响:下 [J].天然气工业,2004,24(3):111-114.

SHI Yumei,WANG Rongshun,GU Anzhong.Influence of parameters on C3/MRC process performance of natural gas liquefaction:2[J].Natural Gas Industry,2004,24(3):111-114.

[9] 赵敏,厉彦忠.丙烷预冷混合制冷剂液化流程中原料气与制冷剂匹配研究 [J].西安交通大学学报,2010,44(2):108-112.

ZHAO Min,LI Yanzhong.Analysis for selecting mixed refrigerant composition based on raw natural gas in propane pre-cooled mixed refrigerant liquefaction process[J].Journal of Xi’an Jiaotong University,2010,44(2):108-112.

[10]LEMMON E W,HUBER M L,MCLINDEN M O.NIST reference fluid thermodynamic and transport properties:REFPROP,NIST standard reference database 23[DB].Version 9.0.Boulder,USA:National Institute of Standards and Technology,2010.

[11]TIMMERHAUS K E,REED R P.Fifty years of progress:fifty-years’development of cryogenic liquefaction processes [M].New York,USA:Springer,2007.