水泥稳定碎石施工延时试验模拟分析

2014-01-15任双宏牛丽坤

任双宏,牛丽坤

(1.西安市政设计研究院有限公司,陕西 西安710068;2.中铁一局集团有限公司技术研发中心,陕西 西安710068)

0 引言

水泥稳定碎石作为一种常用的半刚性基层、底基层类型,具有强度较高、承载力大、水稳定性好等特点。近年来,水泥稳定碎石基层不仅成为高速公路路面基层、底基层的主要结构形式,更是被越来越广泛地应用于市政道路建设中。水泥稳定碎石基层、底基层作为路面主要承重层,其施工质量对路面的使用性能和使用寿命都有十分重要的影响。对于水泥稳定碎石材料,由于水泥与集料遇水会产生凝结硬化作用,使得从加水拌和到碾压终了的延迟时间对水泥稳定碎石混合料的强度和所能达到的干密度产生明显的影响,从而直接影响到水泥稳定碎石基层、底基层的施工质量。因此,延迟时间成为影响水泥稳定碎石基层、底基层施工质量的关键控制要素。如果能模拟现场的实际情况进行室内试验,确定其含水量、强度的变化规律,便可以减少试验结果与实际的偏差,对施工质量管理更具有意义。本文对水泥稳定碎石作为西安地区某市政主干路底基层的受晒施工延时进行了试验模拟分析。

1 试验原材料

1.1 水泥

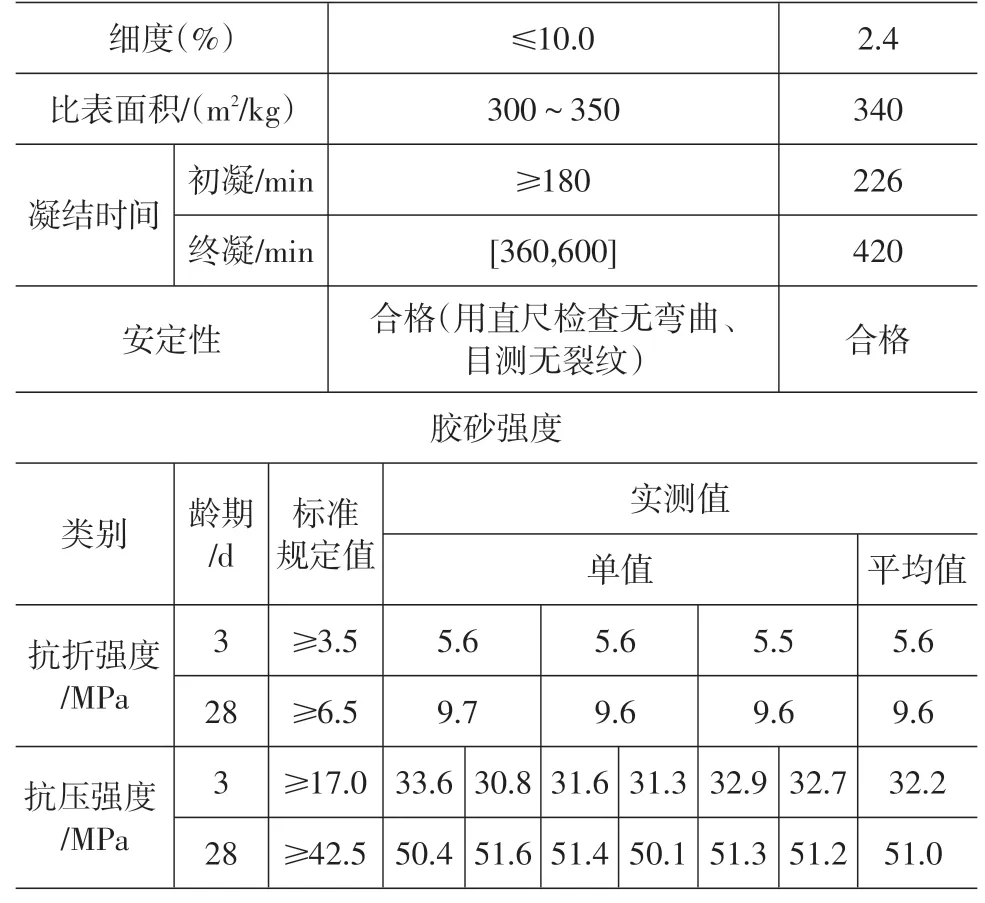

根据规范要求,用于水泥稳定类基层的水泥应选用初凝时间大于3h、终凝时间不小于6h 的42.5级普通硅酸盐水泥。本次试验选用商洛尧柏龙桥水泥有限公司生产的P.O42.5 普通硅酸盐水泥,各项技术指标均满足规范要求,见表1。

表1 水泥的各项技术指标

1.2 集料及级配

试验用集料为蓝田河马道石料场的花岗岩,采用四种规格:19~31.5mm、9.5~19mm、4.75~9.5mm、石屑。各项技术指标如表2所示。

表2 集料的各项技术指标

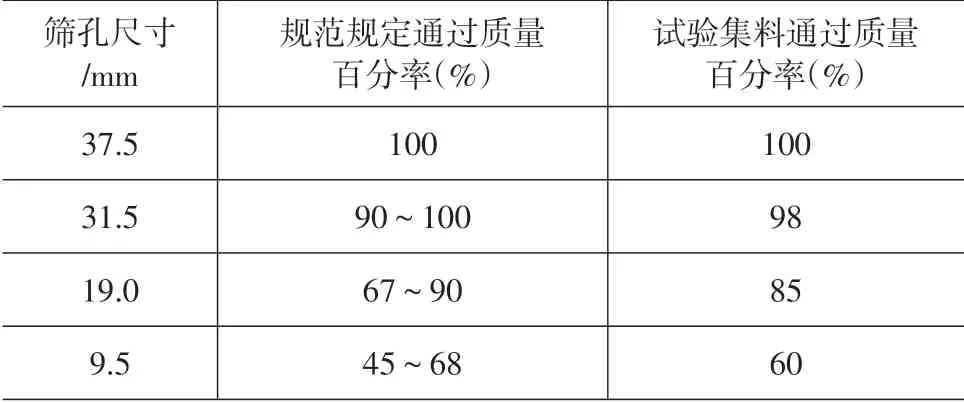

混合料级配采用符合《城镇道路工程施工与质量验收规范》(CJJ 1—2008)中关于级配碎石作为城市主干路底基层的级配范围要求。混合料级配组成具体见表3,级配曲线见图1。

表3 混合料级配组成

表2(续)

图1 水泥稳定碎石的级配曲线

2 试验方法

考虑到施工时气温、空气湿度等对施工质量会有较大的影响,根据西安地区的气象资料,7月、8月是西安最热的时候,白天室外气温在33~38℃,7月底的10多天会达到40℃左右,此段时间地表温度在42~50℃。本次试验即选在西安地区的最不利季节7月中旬以后进行。时间段选取在12:00—16:00之间,该段时间气温较高,光照强烈。

具体的试验方案如下:根据以往西安地区采用水泥稳定碎石作为城市道路基层、底基层的经验,本次试验选定水泥剂量为3.5%,采用选定级配;按照《公路无机结合料稳定材料试验规程》(JTG E51—2009)进行击实试验,计算确定最佳含水量以及最大干密度,然后计算混合料的碎石、水泥以及水的用量;采用实验室专用搅拌机进行拌和,将拌和好的混合料堆放摊铺在室外硬塑料板上,用温度计以及测温枪分别测出室外气温以及室外地表温度;摊铺厚度按照本次设计道路底基层的厚度30cm 考虑;然后在混合料受晒1h、受晒2h、受晒3h后分别测量其含水量以及最大干密度。

根据以上试验设计,按照标准成型、受晒1h、受晒1h 加水1%、受晒1h 加水2%、受晒2h、受晒2h加水1%、受晒2h加水2%、受晒3h、受晒3h 时加水1%、受晒3h 加水2%等9 种情况,以最大干密度、最佳含水量在压实度为97%的条件下成型试件(每种情况平行试件9 个),试件为Φ 150mm×150mm 圆柱体试件,将成型好的试件放在标准养护室养生7d,养护温度为20℃±2℃,相对湿度为95%,在养生的最后1d(第7d)将试件泡水,水的深度应使水面在试件顶上约2.5cm,浸水的水温与养护温度相同。最后测出以上9种情况下试件的7d 无侧限抗压强度。本次设计水泥稳定碎石作为主干路底基层,其7d 浸水无侧限抗压强度不小于2.5MPa。

3 试验结果

3.1 最佳含水量及最大干密度

本次选定水泥剂量为3.5%,采用选定级配后按照含水率为3.5%、4.6%、5.2%、6.2%分别进行击实试验,得到的最大干密度如表4所示。

表4 不同含水量击实所得最大干密度

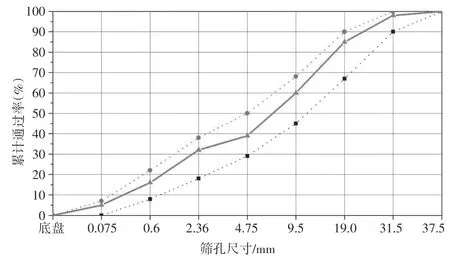

击实曲线经二次多项式拟合,计算得到最佳含水量为5.38%,最大干密度为2.340g/cm3,如图2所示。

图2 水泥剂量为3.5%的标准击实试验

3.2 受晒延时后的含水量以及最大干密度

按标准击实试验所得最佳含水量及最大干密度计算每组9 个试件的碎石、水泥用量及用水量,然后将拌和好的混合料放在阳光下,混合料的受晒按照之前设计试验要求在12:00—16:00 之间进行,该时间段温度为33~37℃。然后采用酒精燃烧法分别测量混合料受晒1h、受晒2h、受晒3h 后的含水量以及最大干密度,见表5。

表5 不同条件下混合料的含水量及最大干密度(平均)

水泥稳定碎石混合料加水拌和后,随延时时间增加,一部份水参与水泥水化反应,另一部份水蒸发损失。根据以上试验数据可以看出,混合料晒干延时后,混合料的水分损失大概为0.65%/h。另外,受晒延时后最大干密度会有所下降。根据以上试验数据可以看出,混合料每延晒1h,最大干密度会下降约0.03g/cm3。从试验过程可以看出,受晒延时后混凝土的和易性明显降低。试验过程中得知,受晒延时1h 后,混合料可塑性就有明显下降,表现为难以拌和成型,这样试件强度变异性会增大。

根据以上试验得出每种情况下混合料的最大干密度,最佳含水量均取5.38%,然后再分别加入占混合料重量1%、2%的水,以压实度97%成型试件。

3.3 7d浸水无侧限抗压强度

按照之前设计的试验要求,将成型好的试件放在标准养护室养生7d,养护温度为20℃±2℃,相对湿度为95%,在养生的最后1d(第7d)将试件泡水,水的深度应使水面在试件顶上约2.5cm,浸水的水温与养护温度相同。本次设计水泥稳碎石作为主干路底基层,其7d 浸水无侧限抗压强度不小于2.5MPa。试件的7d 无侧限抗压强度试验结果见表6。

表6 7d无侧限抗压强度试验结果

表6(续)

根据以上试验数据,对水泥稳定碎石7d浸水无侧限抗压强度进行分析。将不同试验方法所得强度结果绘制成图,如图3所示。

图3 不同试验方法的强度分布曲线

从图3 可以看出,受晒延时2h 以内,7d 无侧限抗压强度均能满足设计要求,再添加1%、2%的水并不明显影响混合料强度。受晒延时3h 以后,图3中设计强度曲线在平均强度曲线上方,说明混合料强度变异增大,平均强度低于设计强度要求。从试验过程可知,水的加入虽然能增加和易性,但混合料中的水泥浆与细料受晒时形成颗粒并失去大量可塑性,不能很好起到包裹粗集料形成联结强度的作用,相反延时后,静压成型试件时,破坏了水泥已经形成的胶结作用,导致强度降低。

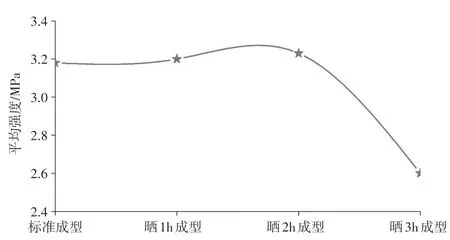

再将标准成型试件不受晒时的平均强度及受晒延时1~3h的平均强度值连成曲线,如图4所示。

从图4可以看出,由于受晒时温度高,加快了水泥反应,延时1h、2h 强度会略有提高,但延时超过2h以后,强度明显下降。

图4 延时时间和强度的关系

4 结论

通过以上的试验分析,可以得到以下结论:水泥稳定碎石混合料从加水起应在2h 内完成摊铺碾压成型,超过2h 混合料强度将得不到保证。由于本试验采用的水泥为普通硅酸盐水泥,试验测得水泥的初凝时间为226s,所以也可以判定由于水泥等胶凝材料,要求水泥稳定碎石施工要在水泥初凝前完成;若延迟时间过长,大于水泥的初凝时间,则碾压时会破坏已形成的水泥胶体,额外耗费压实功,影响压实度,而且已形成的水泥胶结体被破坏后就再不能发挥其胶凝作用,从而造成强度损失。

为了保证水泥稳定碎石施工质量,结合以上试验结果,提出如下建议:

(1)施工中要求加强施工组织设计和计划治理,增加现场施工人员的紧迫感和责任感,加快施工进度,加大机械化施工程度,提高机械效率,一般情况下要保证水泥稳定碎石混合料自加水起2h内完成摊铺碾压成型;

(2)目前水泥稳定碎石用于城市道路建设一般均采用集中厂拌,设计时可综合考虑运输距离等因素,尽量采用初凝时间相对较长的缓凝水泥或通过试验加入适当的缓凝剂;

(3)在一定的水泥种类和级配前提下,影响水泥稳定碎石最大延迟控制时间和强度的主要因素是含水量和温度,实际施工过程中,混合料含水量(失水量)的影响更大,温度通过影响含水量(失水量)而起作用,在水泥稳定碎石实际施工过程中应建议根据不同的水泥、级配以及施工季节的温度等因素进行相应的试验,以便更好地指导施工。

[1] CJJ 1—2008,城镇道路工程施工与质量验收规范[S].

[2] CJJ 169—2012,城镇道路路面设计规范[S].

[3] JTG E51—2009,公路无机结合料稳定材料试验规程[S].

[4] 王卓娅,刘炜.水泥稳定碎石原材料分析与使用要求[J].辽宁省交通高等专科学校学报,2005(4):18-20.

[5] 胡龙泉,蒋应军,陈忠达.骨架密实型水泥稳定碎石路用性能[J].交通运输工程学报,2001(4):37-40.