基于FANUC故障诊断设备的PMC调试案例研究

2014-01-15刘玲

刘 玲

(湖北广播电视大学机电工程学院,湖北 武汉430074)

FANUC数控故障诊断设备是一个多元化、多模块的设备,包括机械结构的诊断、电气部分的链接、加工的精度测量等。通过观察PMC参数,工作人员能够及时发现机床的电气故障发生位置,全面了解机床工作状态。电气故障也是数控机床最容易发生的问题,数控机床电器件之间的接线十分复杂,如果只用普通万用表等电子工具去检测,势必会耗费工作人员的精力和时间,而通过查看PMC的工作状态找出问题的发生段,再与传统检测方式结合起来以排除机床的电气故障,可达到事半功倍的效果[1-2]。

1 数控故障诊断设备中PMC故障的设计思想

要正确的定位数控机床的电气故障部位,需要采取正确的方法和手段,通过PMC梯形图查找是数控机床维修常用的方法,这需要学习者掌握完整的数控机床电气硬件组成、电气之间的线路连接。

1.1 数控机床CNC和PMC关系

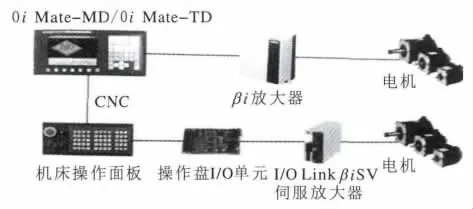

FANUC系统中的PLC均为内装PMC[5]。内装型的PMC性能指标由所属的CNC系统的规格、性能、使用机床的类型等确定。其硬件和软件都被作为CNC系统的基本组成与CNC系统统一设计制造,因此系统结构十分紧凑(图1)。

图1 FANUC 0i-Mate系统单元配置图

1.2 PMC的结构和控制信号工作流程

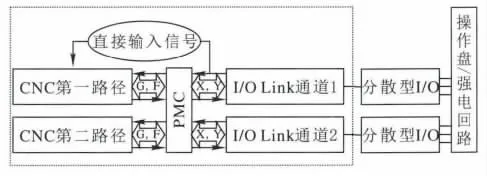

在PMC中,地址为G和F的信号,由CNC控制软件决定其地址。例如,自动运转启动信号ST的地址是G7.2。机床和PMC之间的接口信号(地址X和Y)是由机床厂家设计人员分配的。急停信号(*ESP)和跳转信号(SKIP)等高速信号由CNC直接进行读取。这些直接输入信号的X地址是确定的[3]。其他信号的X和Y地址可根据实际情况任意定义[3](图2)。

图2 PMC信号工作流程

1.3 PMC常见故障

数控机床中辅助功能实现需要以PMC为中心,在CNC、PMC、机床三者之间进行信息交换,数控系统需要对机床主轴正反转与启停、工件的夹紧与松开、刀具更换、工位工作台交换、液压与气动、切削液开关、润滑等辅助工作进行顺序控制,这些都需要采用 PMC完成[4]。

PMC和CNC之间的信息交换分为两部分,其中CNC传送给PMC的信息主要包括各种功能代码M、S、T的信息,手动/自动方式信息及各种使能信息等;PMC传送给CNC的信息主要包括M、S、T的应答信息和各坐标轴对应的机床参考点等。所有CNC送至PMC或PMC送至CNC的信息含义和地址均由FANUC厂家决定好了,PMC编程者只可使用,不可改变和增加删除。

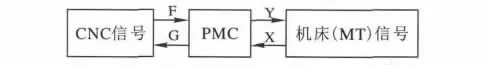

PMC和机床之间的信息交换也分为两部分,其中PMC向机床发送的信息主要是控制机床的执行元件,如电磁阀、继电器、接触器以及各种状态指标和故障报警等;由机床传送给PMC的信息主要是机床操作面板输入信息和其上各种开关、按钮的信息,如机床启停、主轴正转和反转、停止、各坐标轴点动、刀架卡盘的夹紧与松开、切削液的开关、倍率选择及运动部件的限位开关信号等信息。图3为FANUC系统PMC的信息交换流程图。X信号为机床到PMC的信号;Y为PMC到机床的信号;G为PMC到CNC的信号;F为CNC系统到PMC的信号。

图3 PMC信息交换流程图

2 典型PMC案例应用

2.1 机床工作状态PMC故障

数控机床的工作状态开关是为了实现机床的编辑状态、存储运行状态、手动数据输入状态、手轮进给状态、手动连续进给状态、返回参考点、DNC状态等[4]。

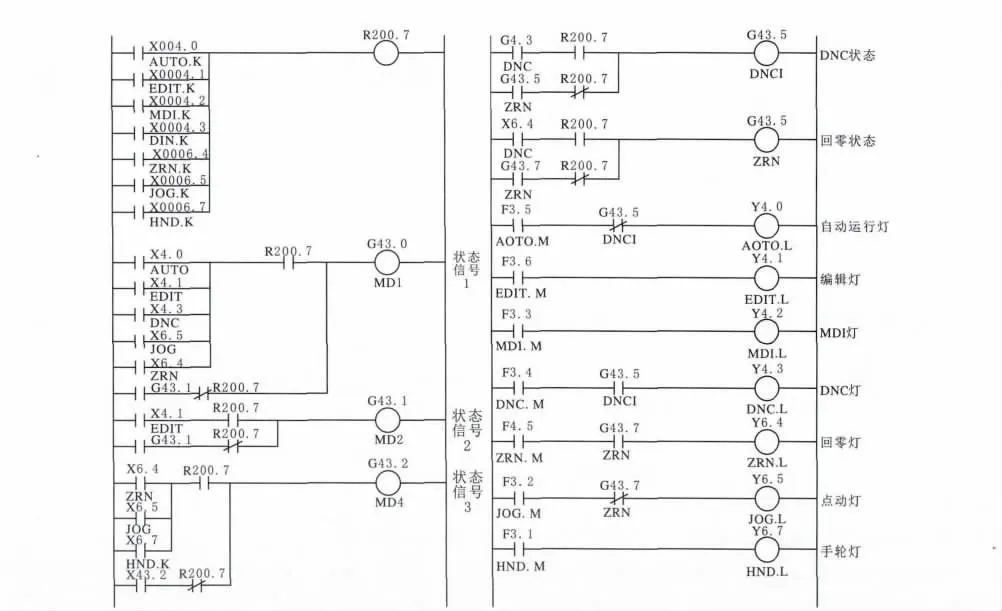

图4 系统工作状态的PMC梯形图

图4 各参数含义详见FANUC 0i简明联机调试手册,图中G代码是PMC传给CNC的,F代码是CNC传给PMC的,可以通过修改G代码来设置故障,让学习者去查找工作状态的哪部分出现故障,例如,将G43.2改成0,其手轮状态则失效,学习者在使用机床手轮工作时,发现手轮摇动的时候机床没有移动,首先可以查找G43.2是不是为1,可以很快发现已经被出题人修改成0,只需将其改成1,手轮状态即可以恢复。

此例仅仅是众多故障设置中的一个,后面不仅可以通过修改位参数来改变PMC中的参数,还可以通过改变PMC和机床之间的硬件连线来改变X位的值来判定故障的发生点,例如,故意将手轮控制面板后面的接线松开,达到断路的效果,然后运行FANUC系统CNC,利用手轮方式调节机床位置,可以发现这个时候手轮也会失去作用,但是使用者并不知道到底是哪里出了问题,那么最行之有效的方式就是通过查看PMC的X\G参数值,发现X4.0值任何时候都是为0的,这就说明外部根本没有得电,可以比较快、准地确定故障一定发生在外部硬件部分,然后通过万用表去测量电路的通断,发现连线没有连接好,接完线,再试,手轮正常工作,故障排除,这种方式解决起来可以说是有的放矢[5]。

2.2 车床自动换刀PMC故障

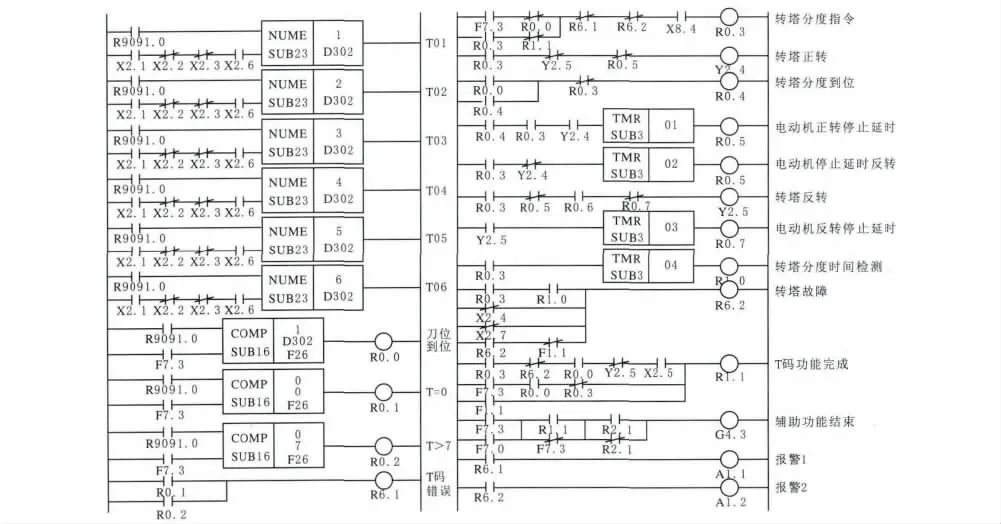

数控车床应用最多的是转塔式刀架(又称电动刀架)。转塔式刀架是用砖塔刀头座安装或夹持各种不同用途的刀具,通过转塔的旋转分度定位来实现机床的换刀动作。数控车床电动刀架PMC控制梯形图中的 X2.1、X2.2、X2.3为角度编码器的实际刀号检测输入信号地址,X2.6为角度编码器位置选通信号地址,通过常数定义指令把转塔当前实际位置的刀号写入地址D302中。详细工作过程可参见文献[6],设备故障可以设置在多处,通过改变参数来设置故障。

图5 数控车床电动刀架控制梯形图

图5 中,R值是不能改变的,可通过改变X、D302、F26的值来设置刀架转动故障,例如直接设置D302中的值为00001000,系统辨别为8号刀具,通过梯形图的判断,机床8号刀具不存在,所以在换刀的过程中,刀架是不做任何动作的。又或者设置F26的值为4,PMC执行时默认的最大刀具号就是4,当选择5号或者6号刀具时,机床刀架不会转到相应的刀具,因为F26的值限制了最大的刀具号,一旦超过的最大刀具号的刀架被选中,PMC梯形图工作时自动去掉了5号和6号刀具,使其刀架转换的时候不会转动到位,故障排除人员首先就得去看看F26的值是不是被限制住,只需要将其改为比最大刀具号大一个的数字7,就可以选择5、6号刀具。

硬件方面,可改变角度编码器和外部保护措施等X的值,把热继电器X2.4对应的线路断路,那梯形图在工作时将会不执行刀具转换,即使其他参数都是正确的,再去看这个梯形图工作时候的状态时,会发现X2.4没有亮影,说明其根本没有接通而导致换刀不正常,很快发现是其接线端没有通电,工作人员只需将其接通即可。

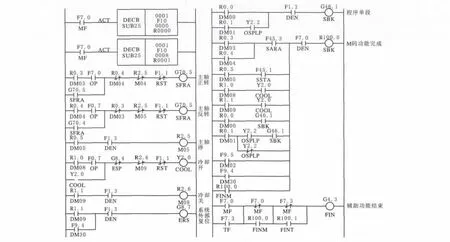

2.3 辅助功能程序代码故障

数控机床的功能代码包括 M代码、T代码、S代码。以M代码为例,M代码用来指定主轴的正转、反转、主轴停止及主轴定向停止,冷却液的供给和关闭,工件或刀具的夹紧和松开,刀具自动更换等功能的控制,图6是辅助功能M代码PMC控制。

通过设置G的值来设置故障,例如将G70.5和G70.4梯形图换位,那在实际编程的时候 M03和M04就分别变成了主轴的反转和正转,和原来主轴的正反转正好相反,学习者在了解故障时也会觉得正反转反过来了,首先去查找是不是接线主轴电机的接线反了,按照说明书的接线完全正确,下一步就会想到是不是PMC的原因,打开PMC的梯形图,很明显地看到这两个输出线圈画错位置,只需将其修改为原来的正确放置位置,故障即排除。这一部分故障让学习者了解功能代码部分的软件和硬件工作原理,熟练掌握其工作过程,对于故障诊断和排除有很大帮助。

图6 辅助功能M代码PMC控制

[1] 韩 江.基于FANUC系统STAR206T数控综合实验台的研制[J].实验室研究与探索,2007(07):38-39.

[2] 尹志强.基于FANUC 0i—Mate系统数控车床综合实验台的研究与开发[J].控制与检测.2009(07):57-59.

[3] 黄文广.FANUC数控系统连接与调试 [M].北京:高等教育出版社,2011:4-5.

[4] 涂家海.数控机床故障诊断与维修 [M].武汉:湖北科学技术出版社,2009:163-164.

[5] 罗永新.数控机床故障诊断与维修 [M].长沙:湖南科学技术出版社,2008:52-53.

[6] 刘 江.数控机床故障诊断与维修 [M].北京:高等教育出版社,2007:94-98.