挠性杆弯曲刚度测量的研究

2014-01-15刘昊旻丁国清

刘昊旻,丁国清,陈 欣

(上海交通大学 仪器科学与工程系,上海 200240)

挠性杆加工复杂、尺寸小、刚度小、易变形及不易装夹定位等因素的存在,不合理的测量方案会造成挠性杆变形、偏心等破坏性影响,所以挠性杆的测量难度大、精度要求高。如何精确测量挠性杆相关参数多年来一直是挠性加速度计生产制造过程的瓶颈问题。

1 常用测量方法

目前国内对于挠性杆弯曲刚度的测量主要有接触式测量法和传统非接触式测量法[1]。

1.1 接触式测量法

接触式测量方法是通过确定施加于弹挠性零件上的力矩和转角或力和位移的大小,直接利用胡克定律算出刚度系数K值 可得出弯矩弹性力、位移的特性曲线。大多采用在加挂砝码的方式施加弯矩载荷,由砝码重量值确定力的大小,采用光学显微镜读取加砝码位置的变形位移,进而计算出弯曲刚度[2]。

哈尔滨工业大学的王广林、王慧峰等人在前人基础上[3],采用四孔平行梁和差动式螺管线圈型电感式传感器组合的力传感器测对被测件施加的力,取代了传统的加砝码施加力的方式,用螺管型电感式位移传感器测量挠性杆接头产生的形变,取代了传统的显微镜目测法,传感器输出的力和位移模拟信号经过放大、模数转换后被送至单片机,经由单片机计算得到被测弹性元件的刚度值,测量精度得到了很大的提高。

但是,这样的接触式测量方法对零件的夹装、仪器的调整、测试人员的操作等都提出了较高的要求,测量效率低,工人的劳动强度高,稍有操作不慎可能会对挠性杆产生不可恢复性变形甚至损伤,对于重复性要求高的批量生产很不合适,不易于实现挠性杆的生产现场测试和加工中检测。

1.2 非接触式测量法

非接触式测量方法分为动态测量和静态测量两种方式。

1.2.1 非接触式动态测量

北京新华机械厂房成林、何葳和哈尔滨工业大学赵维谦、谭久彬等提出了采用谐振激励测量的方法[4],根据激励源的不同方式可分为激发器谐振测量法、静电激励谐振测量法和声激励谐振测量法等。其测量原理是通过外加激励谐振源,使测量扭摆系统激励共振,测得扭摆系统的共振频率,然后依据共振系统的共振频率并利用相关的测量模型即可求出弹挠性零件的刚度系数K值。

但是考虑到我们的研究对象挠性杆的细筋部分厚度仅仅为10 μm左右,其弯曲刚度很小,动态谐振激励可能会对其造成不可恢复性损伤。且该方法的测量过程中,虽然采用波形分析法和频谱分析得出的弹挠性元件的自然谐振频率的测试精度非常高,但是将该频率转换为刚度系数K时所建立的测量模型非常复杂,其定标准确度无法得到保证,此方法有待进一步研究[5]。

1.2.2 非接触式静态测量

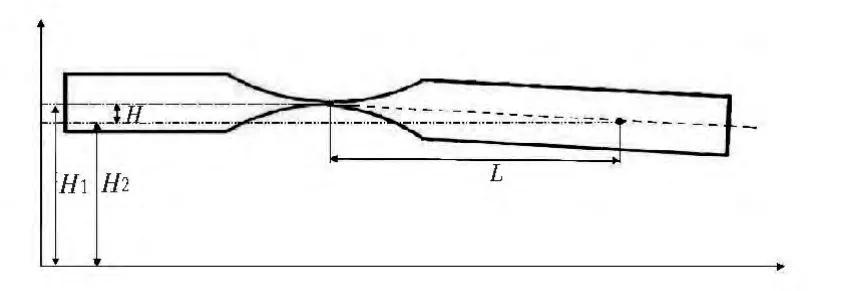

航天八院采用了一种借助图像传感器的非接触式测量方法[6],借助显微镜来测量挠性杆的弯曲刚度。首先通过夹具夹持挠性杆,借助显微镜观察挠性杆的细筋位置,将挠性杆调节到处于水平状态时。然后,显微镜定位到挠性杆的细筋最小厚度位置,记录此时的挠性杆细筋的竖直位置H1,然后向末端方向移动显微镜一个固定的距离L,记录此时的挠性杆末端的中心线的竖直位置H2,则挠性杆的下垂距离是H=H1-H2,这样就得到了一组测量数据L和H。然后将挠性杆翻转180°,重复上述动作,得到第二组测量数据。对两组数据取平均得到ΔL、ΔH,即可根据三角函数关系,由固定距离ΔL、下垂距离ΔH求出挠性杆的下垂角度,进而得到挠性杆的弯曲刚度。

图1 手动测量法示意图Fig.1 Sketch map of manual measurement

这种测量法具有测量结果稳定,可靠性高等优点,但是也存在着手工调整环节多、人工判读工作强度大、测试过程非自动化等缺点,这些缺点直接影响着挠性杆的测量精度。

鉴于国内挠性杆性能测试技术的这种研究现状,难以满足现代化尖端科技行业的需要,本研究团队提出了基于机器视觉的挠性杆高精度自动测量方法,可以实现挠性杆参数的自动、高精度、标准化测量。

2 测量原理

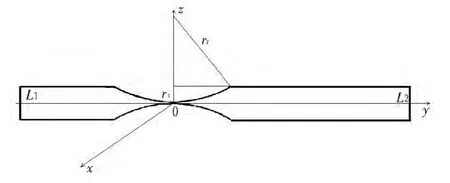

对挠性杆建立理想模型,如图2所示取xyz直角坐标系,分析挠性杆的弯曲刚度。设挠性杆材料密度为ρ,全长为L,圆柱体半径为r1中细筋部分有两个半径为r2圆弧构成,细筋最小厚度为d,细筋的中心到短端末端的距离为L1,到长端末端的距离为L2。

图2 挠性杆的简化模型Fig.2 The simplified model of the flexible bar

在理想情况下,首先根据几何形状,可推算得长端的体积为

其中Ω1为第一卦限圆柱体积,Ω2为第一卦限不规则形状体积,且这两个体积均可根据已知条件测算得出精确值。

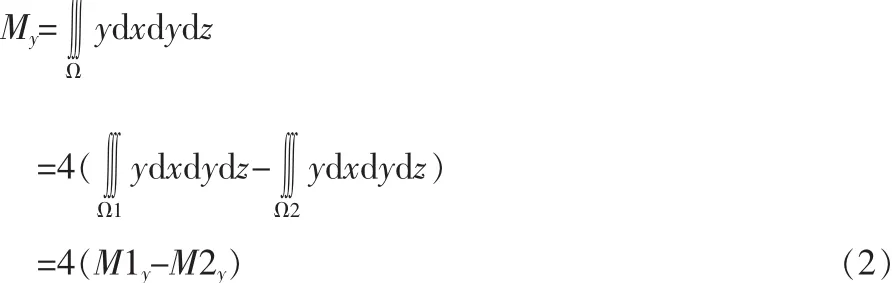

而长端的矩:

其中M1y为第一卦限圆柱部分的矩,M2y为第一卦限不规则形状部分的矩,且这两个矩均可由计算机计算得出其精确值。

进而根据公式(1)、(2)可有,重心坐标(0,y0,0)为 y0=My/V,可以由计算机得出其精确值。

如果对挠性杆在短端水平加持,长端自由悬空的情况下,由于被测件右端重力作用,右端会下垂一个角度θ,如图 3所示,设其下垂高度为 Z,则有 θ=arcsin(Z/L2)。

图3 挠性杆单端夹持分析图Fig.3 The analysis of the flexible bar held of single-end

根据杆件弯曲理论和刚度的定义[7],刚度:

M为施加的力矩,θ为旋转的角度,单位为N·m/rad。

进而可有

实际情况中,挠性杆的实际形状可能并不像图 2所示的那样理想情况,而是两端本身即有一定的夹角;另外当挠性杆短端夹持不是出于水平状态时,会对挠性杆长端的测量产生一个角度误差,由于悬臂梁的误差放大作用可知,不水平装夹会对右侧测量产生的误差角会有很大的影响。但由于挠性杆是弹性元件,上述两种误差均可通过上下180°的两次测量中相加抵消,即:

3 实验装置

3.1 实验方法

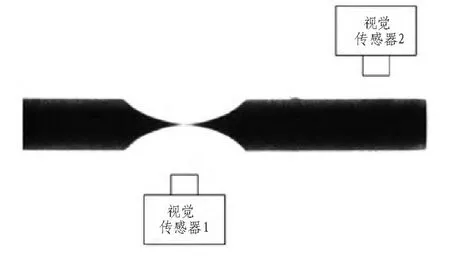

为了验证方案的可行性,我们搭建了实验装置,将两个高精度的视觉传感器都放置在二维调节平台上,它们相对于挠性杆的位置如图4所示,视觉传感器1采集挠性杆的细筋部分图像,视觉传感器2采集挠性杆的末端部分图像,每个视觉传感器对面分别放置一个背光源,两个背光源均安装在启动装置上,可通过电脑I/O控制前后运动,使得一对视觉传感器和背光源工作的时候,另一对视觉传感器和背光源不会对齐造成干扰。

图4 视觉传感器位置示意图Fig.4 Sketch map of location of CCD sensors

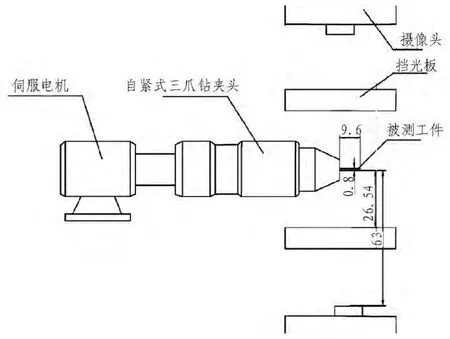

图5 机械布置简图Fig.5 Mechanical layout

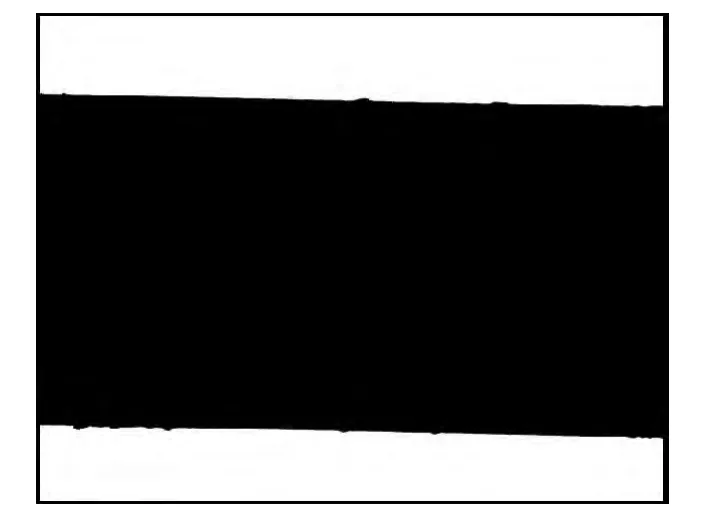

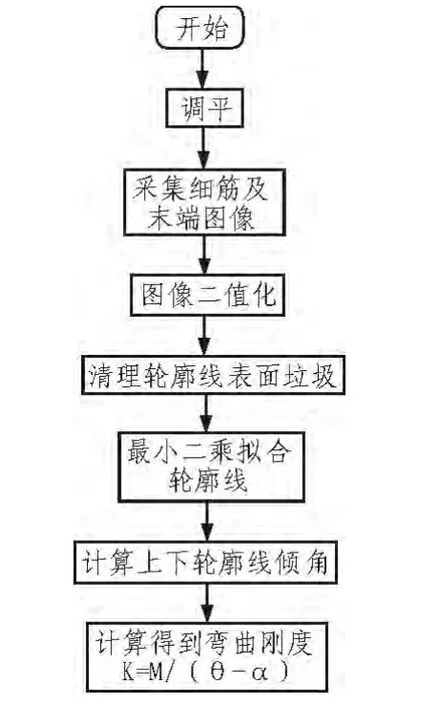

该实验装置的机械布置简图如图 5所示,在测量时,系统所有设备正常上电之后,先将挠性杆装夹在自紧式三抓钻夹头上,然后进行自动测试。在测试过程中,两个视觉传感器分别采集挠性杆细筋和末端的图像,如图 6所示,保存至PC,再通过动态调整阈值法对图像进行二值化处理得到如图7挠性杆二值化图像,从而得到挠性杆末端图像的上下轮廓线在图像中的坐标,然后对末端图像上下轮廓线上的毛刺、垃圾等干扰通过清理垃圾算法进行处理,得到干净的挠性杆的实际上下线轮廓坐标,进而对轮廓线进行最小二乘法拟合,到上下轮廓线的相对于图像本身的倾斜角度θ1和θ2,两个倾斜角的平均值即为挠性杆末端的倾斜角度θ。测试前,经过系统标定,已知挠性杆末端图像与细筋图像之间的倾斜夹角α,由此可以得到末端的最终倾斜角是θ-α,刚度是K=M/(θ-α)。

图6 末端视觉传感器采集图像Fig.6 The image of the end from the CCD

图7 末端二值化图像Fig.7 the binarization image of the end

单个测试过程流程图如图8所示。

图8 单次测试流程图Fig.8 The flow chart of a single test

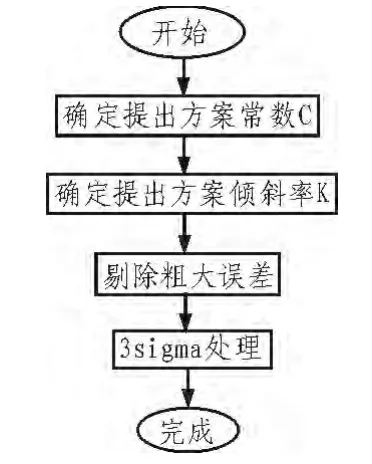

3.2 垃圾清理算法

由于挠性杆的加工工艺复杂、测量精度要求较高,对于挠性杆末端的轮廓采样要求很高。而在实际测量时,工件上的毛刺、灰尘、线头等垃圾对采样产生较大的干扰。为此专门设计了垃圾清理算法,流程图如图9所示。

图9 垃圾清理算法流程图Fig.9 The flow chart of cleaning method

清理垃圾算法首先需要确定剔除方程。因为我们已知细筋末端的图像轮廓线是线性方程,那么待确定的剔除方程也必定是线性的,所以我们只需要确定线性方程的常数C和斜率K即可。由末端上轮廓线在图像中的像素坐标,我们超出C 可能出现的最大最小范围(Cmin,Cmax),然后遍历(Cmin,Cmax)找出其中最适合的常数C和斜率K,使得满足C和K条件下的剔除方程与原始数据的曲线重合点是最多的。然后对上轮廓线做剔除误差处理,丢弃原始曲线上不和剔除方程相重合的数据点。接着,对剩下的末端上轮廓线的数据点做3 sigma处理,以防止大垃圾的顶端部分没有被剔除方程剔除。这样,剩下的数据点就是末端上轮廓线的实际数据点,对其进行线性拟合可以得到末端上轮廓线的倾斜斜角。

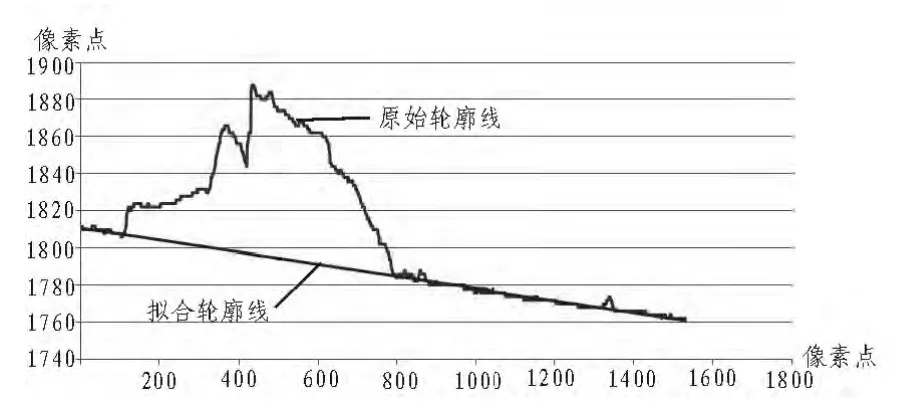

图10 拟合轮廓线与原始轮廓线比较Fig.10 The comparison of fitting line and original line

末端上轮廓线的拟合曲线与原始曲线的比较,如图 10所示,可以看出,该清理垃圾算法可以有效清除挠性杆上的各种垃圾,得到挠性杆的实际轮廓线。

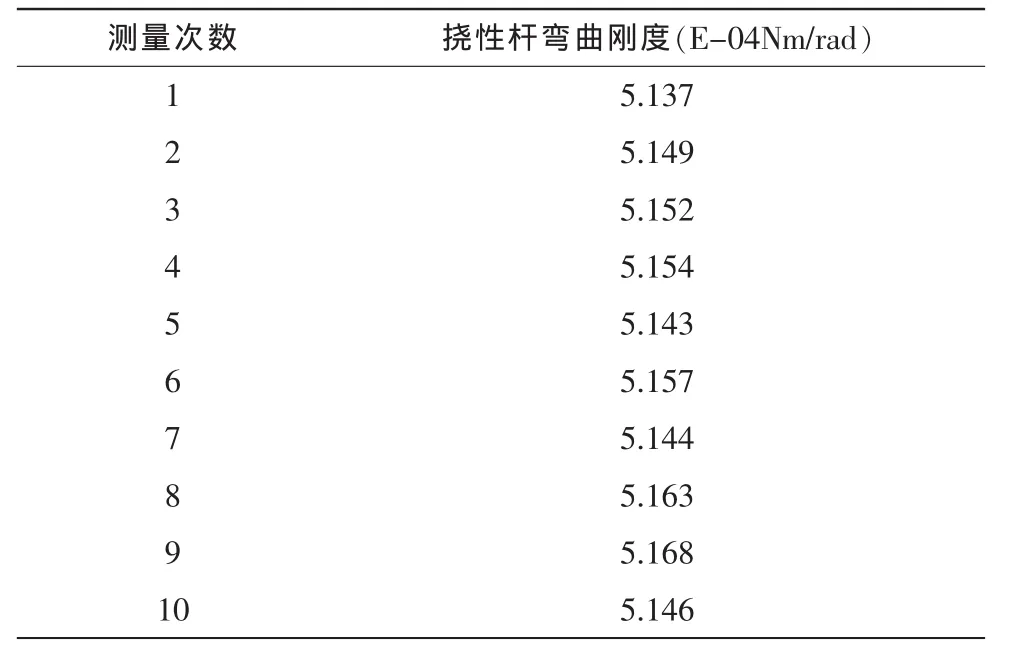

4 实验结果

针对本文提出的测量方案,我们利用搭建的实验装置对某挠性杆进行了重复性精度测试实验,测试数据如表1所示。

表1 测量重复性试验数据Tab.1 The results of repeatability analysis

根据表 1计算出刚度的平均值k约为5.151,测量误差δ约为0.031,10次测量的重复性测量精度Ak为0.60%,可以满足对于挠性杆弯曲刚度的测量重复性要求。

5 结束语

本文归纳总结了国内现有的对于挠性杆弯曲刚度的测量方法,并在此基础上提出了一种基于机器视觉的测量挠性杆弯曲刚度的高精度测量方法。

该方案通过采用高精度图像传感器采集挠性杆末端图像进行处理进而计算弯曲刚度,借助于二维调节机构可以方便地实现两个高精度的视觉传感器的校准,测试过程借助于伺服电机和机器视觉检测实现全自动化,与接触式测量法和传统的非接触式测量法相比,具有可操作性强、测量精度高、调整环节简单、维护方便等优点。

[1]LIU Shao-wei.A measuring method of flexible bar based on machine vision[J].Applied Mechanics and Materials,220(2012):1373-1376.

[2]吴冬良.基于模态分析的挠性接头角刚度测量研究[J].国防科技大学学报,2004,26(5):94-98.WU Dong-liang.Research based on modal analysis to dynamical angular rigidity of the flexible joint[J].Jouranal of National University of Defense Technology,2004,26(5):94-98.

[3]王广林,王慧峰,詹捷,等.挠性接头刚度测量中传感器的研究[J].振动, 测试与诊断,2009,29(1):110-113.WANG Guang-lin,WANG Hui-feng,ZHAN Jie,et al.Sensor research in the measurement of flexible joint stiffness[J].Journal of Vibration, Measurement&Diagnosis,2009,29(1):110-113.

[4]赵维谦,谭久彬,房成林,等.弹挠性零件刚度系数测量方法[J].航天工艺,2001,1(11):33-36.ZHAO Wei-qian,TAN Jiu-bin,FANG Chen-lin,et al.The measurement of rigidity of the flexible joint[J].Aerospace Process,2001,1(11):33-36.

[5]刘春节.动力调谐陀螺仪一体式挠性支承关键技术研究[D].上海:同济大学,2006.

[6]赵辉,俞朴.微小尺寸弹性零件刚度自动检测方法的研究[J].仪器仪表学报,2001,22(3):49-50.ZHAO Hui,YU Pu.Research of automatic measurement method of stiffness of small size flexible parts[J].Chinese Journal of Scientific Instrument,2001,22(3):49-50.

[7]顾利忠,苏菲,赵杰,等.微机械材料杨氏模量的测量[J].光学.精密工程,2000,8(3):242-245.GU Li-zhong,SU Fei,ZHAO Jie,et al.Young’s modulus measurement for micro-machined material[J].Optics and Precision Engineering,2000,8(3):242-245.