低压铸造技术在机械液力耦合器中的应用

2014-01-13岳庆石

岳庆石

(西山煤电(集团)公司 马兰矿,山西 古交 030206 )

现阶段汽车部件生产、机械传动装置以及建筑材料等方面均会应用低压铸造这种现代化铸造工艺。金属溶液通过干净干燥的压缩空气被挤压到铸造模具中,靠压力使得模具中的金属溶液凝固结晶。低压铸造生产工艺除具有精度准确、金属表面光洁以及出产率高等特点外,还具有设备简单、节约劳动力等特点,同时其铸造的铸件内部质量也较为均匀,含有的废气金属较少,这些特点使其较容易进行自动化加工。

1 低压铸造技术下的液力耦合器概述

我国从研制低压铸造技术至今已20 年,大多是利用铝合金材料生产液力耦合器的铸件。TY320 型、LY520 型、480 型、W350 型液力耦合器的部件是近年来煤矿企业应用的4 种型号的耦合型。4 种型号中铸件结构最大的是LY520 型液力耦合器,其轮廓为d520 mm×158 mm,铸件形状多数为圆盆型。液力耦合器铸件的壁厚为2.5 ~25 mm,部分铸件可达到54 mm 厚,铸件的重量为5 ~20 kg。径向等分叶片的泵轮以及法兰盘均为内腔结构,见图1,图2。

图1 液力耦合器内腔3D 模拟

图2 液力耦合器法兰盘示意图

对于液力耦合器中的相关铸件,其低压铸造技术有一定的要求:低压铸造毛坯工作腔需≤0.3 mm 的直径误差;低压铸造的叶片以及工作腔等铸件的表面光洁度≥▽3,同时铸件的其他位置光洁度需保证≥▽2。每次当低压铸件加工完成后,需对其采用静平衡试验来考核,静平衡试验的误差范围为8 ~25 g/cm。当铸件最终组装完成后,还应对其进行8 kg/cm的打压试验,该试验要求持续时间为10 min。试验完成后,若没有液压油渗出,说明该低压铸造的铸件合格。

2 煤矿液力耦合器模具的设计

2.1 模具的加工余量

一般情况下,普通金属设备低压铸件加工余量的设计参数可作为参考数据,同时要求铸件具有较高的精确度与光洁度,其加工余量保证在1.5 ~2.5 mm。但某些情况下,加工余量也可以适当扩大到2.5 ~3.5 mm。根据现场需要,局部位置的加工余量可适当的改变,以保证低压铸造时可以达到从上到下逐渐凝固的效果。

2.2 模具的收缩率

根据液力耦合器低压铸件的不同型号,铸件的内腔有320 mm、350 mm、480 mm、520 mm 等4 种类型的选择,在低压铸造过程中,其公差不能超过0. 3 mm,同时采用0.38 的收缩率的径向受阻收缩。但模具内腔外部其他部件的相应尺寸的径向收缩率须<1.2%,自由径向收缩率位于0.9% ~1.2%,径向受阻收缩率可以保持在0.3% ~0.52%。

2.3 模具的拔模斜度

当低压铸件完成后,为了便于完成脱模工序,该低压铸件的毛坯面需要保证有0.8° ~1.9°的斜度,在某些特殊环境下,其毛坯面的斜度需达到5.3°,加工面的斜度保证在1.9° ~5.3°。除此之外,某些特定的铸件,上模脱掉模具过程中,其斜度要在已有工作面斜度的基础上降低0.3° ~0.8°。下模脱掉模具的过程中,需要保证其斜度比原有工作面斜度增高5.3°。

2.4 模具的金属型结构

设计模具的相关铸件时,采用组合与整体两种方式来铸造上金属型的铸件,而下金属型铸件一般铸造成整体式。这些材料中,不同数量的组芯最后组成了上金属型的铸件,并且这些组成的上金属铸件多数结构较为复杂,加工困难,例如泵轮与透平轮等。沿整个圆周均分的径向滑块共8 个与主模结合构成了YL组列中的外壳上金属型的铸件。采用这种结构,在加工过程中,可以通过升降操作台,实现快速拔出和推进,连接到主机与动模之间的连杆驱动结构凸轮机。

2.5 模具的排气类型

一般情况下,低压铸件上金属型可分为两种排气方式:一种排气类型主要针对组合型上金属型铸件,该排气类型为从零件的装配间隙实现排除;一种排气类型主要针对整体型的金属型铸件,该铸件排气类型为在铸件上装配排气塞来实现排气。除此之外,叶片组芯块的排气为装配在两侧的三角形气槽排气,其中两侧的槽深为0.12 ~0.16 mm。

2.6 模具的金属型表面光洁度

多数情况下,金属型低压铸件内腔的光洁度控制在▽6.5 ~▽7.5,除这部分外,其余部分多数控制在▽3。顶杆与其孔之间的相互接触面光洁度控制在▽7.5,同时,滑块与该滑块的滑道间的接触面光洁度为▽6.8,除此之外,还需保持有0.13 ~0.22 mm的空隙。

3 低压铸造的液力耦合器的相关参数及设备

3.1 低压铸造的液力耦合器的相关参数

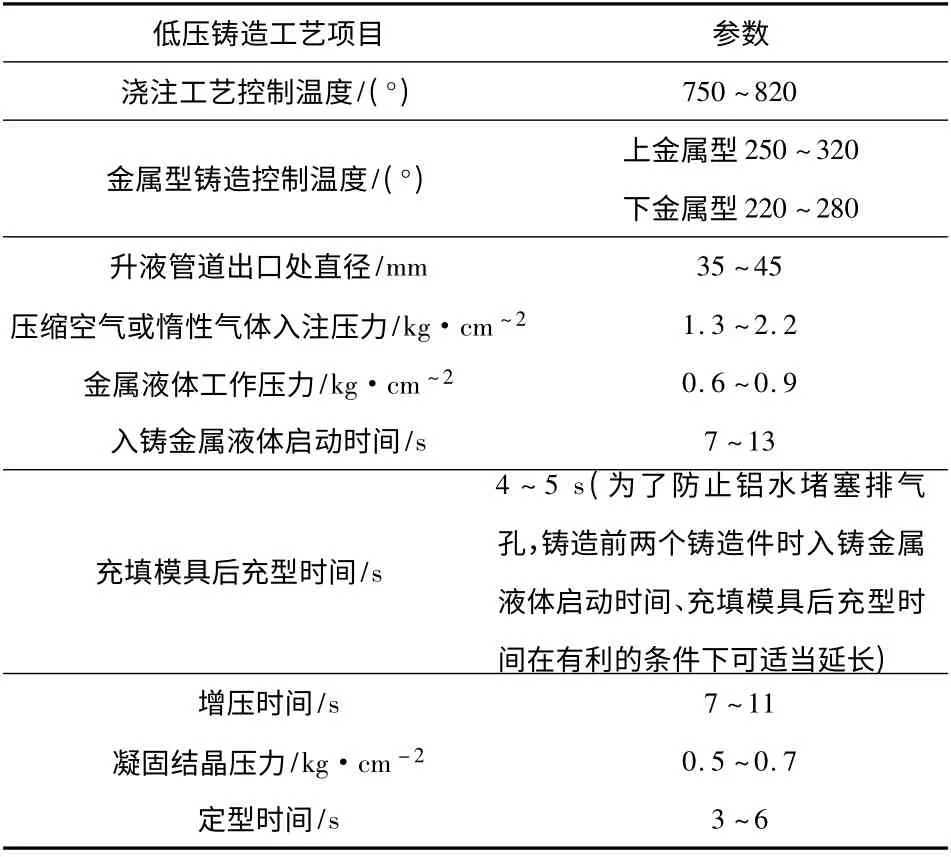

低压铸造工艺的相关参数见表1。

表1 低压铸造工艺的相关参数表

3.2 低压铸造液力耦合器的设备

现阶段,全液压传动低压铸造机在国内低压铸造业属先进的设备,应用于煤矿液力耦合器铸件的制造,主要由以下几部分组成:主机、保温炉、冷却装置、加热炉、液压控制系统与电气控制系统。

3.2.1 低压铸造设备的特点。

1)该低压铸造设备主要组成部分:液压系统、气控系统,再加上低压铸件的整个生产过程的控制都离不开电器操作集中控制台。集中控制台不仅可以达到自动化控制的目的,而且在某些特殊情况下可以使用手动控制。

2)在整个模具的安装、脱模过程中,低压铸造设备的操作台体现出操作简单与灵活掌控的特点。因此,在铸件的生产过程中,其操作台本身可以绕主梁垂直方向做90°范围的旋转,同时也可以绕主梁水平方向做90°范围的旋转。低压铸件在加工过程中会遇到清理检查难度大以及工作环境差等问题,这就需要用铸件设备的相应功能来解决。

3)低压铸造设备中具备的辅助操作系统为铸件结晶凝固提供洒水环节,以此来加速低压铸件在冷却,这也可达到提高生产效率,防止铸件变形的目的。

3.2.2 低压铸造设备的操作

在低压浇注相应铸件的过程中,首先需将设备台调整位置,对准合型点完成浇注过程,然后上升操作台,将机械手把旋转90°使其对准冷却设备喷口,最后向加工的铸件喷冷却水直至完成冷却过程。整个加工过程完成后将铸件与模具脱离,复位操作台,完成一次铸造循环的过程。

3.2.3 低压铸造设备的参数

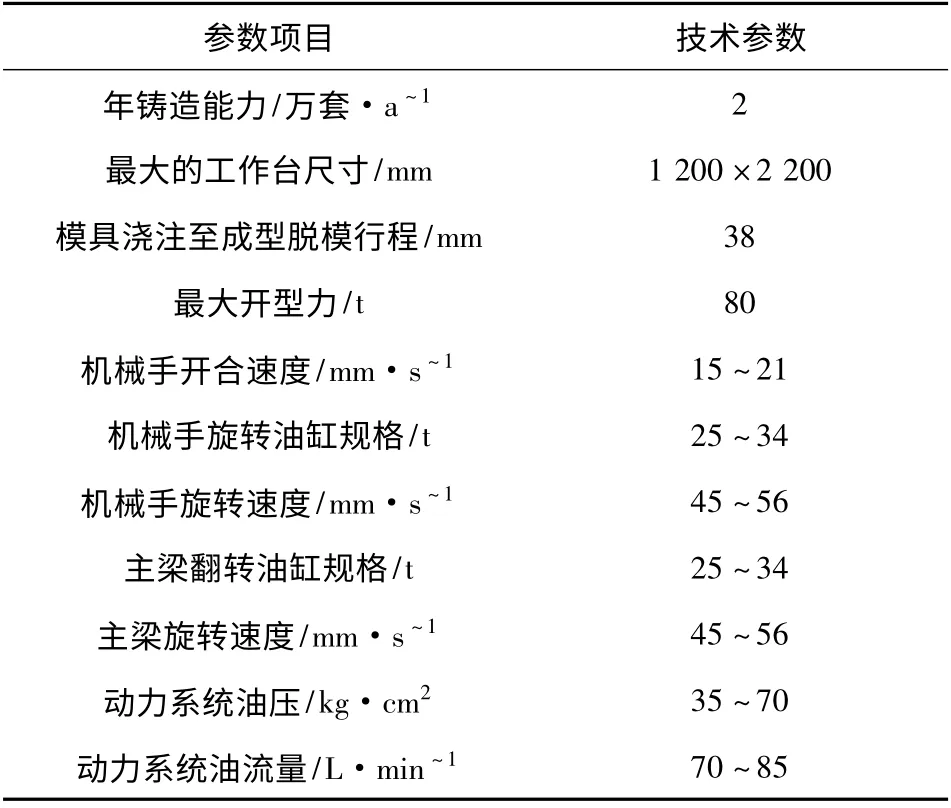

低压铸造设备的参数见表2。

4 结 论

论述了利用低压铸造技术加工煤矿液力耦合器,该技术为后期矿山加工其他相关铸件提供技术依据,并且对煤矿铸件的相关参数与特点也做了介绍。指出在低压铸造铸件的实际生产过程中,遇到了一些有待改进的问题,如:升液管道的寿命较短,处理变质金属的技术欠缺,合金的液体上升不能保证稳定,操作台复位不能达到完全准确等,这些问题均制约着低压铸造技术的发展。

表2 低压铸造设备的参数表

[1] 王宝琴.谈煤矿开采液压支架电液控制系统[J].煤炭技术,2011(08):13 -15.

[2] 赵志水.综采工作面液压支架适应性试验研究[J].煤炭技术,2009(01):12 -14.

[3] 张海军.煤炭机械中低碳技术分析[J].新技术新工艺,2011(06):99 -101.

[4] 王海玲.煤矿机电技术管理的创新与实践[J].机电信息,2011(27):201 -202.

[5] 李 平,陈健永.当前煤矿机电管理中的问题探析[J].煤矿开采,2006,11(2):42 -43.

[6] 徐利国,王伟国,孙景云.煤矿机电事故机及其防治措施[J].科技创新导报,2010(14):73 -75.