核反应堆压力容器接管安全端堆焊修复结构的LBB分析

2014-01-13王国珍轩福贞涂善东刘长军

魏 敏 王国珍 轩福贞 涂善东 刘长军

(华东理工大学承压系统与安全教育部重点实验室 上海 200237)

核反应堆压力容器接管安全端堆焊修复结构的LBB分析

魏 敏 王国珍 轩福贞 涂善东 刘长军

(华东理工大学承压系统与安全教育部重点实验室 上海 200237)

核反应堆压力容器接管安全端异种金属焊接接头在服役中通常会产生高温高压水环境中的应力腐蚀裂纹扩展。目前减轻和修复这种裂纹的技术是在安全端管接头外表面堆焊一层更抗腐蚀的镍基合金(Alloy52M)材料。本文通过三维结构的有限元断裂力学分析,计算得到了堆焊修复结构的“先漏后断” (Leak-before-break, LBB)曲线和韧带失稳线,并分析了堆焊层厚度对LBB安全边际的影响。结果表明,堆焊修复后结构的LBB曲线和韧带失稳线在没有堆焊层结构的曲线上方,且随堆焊层厚度的增加,LBB曲线和韧带失稳线上移,表明堆焊修复及堆焊层厚度的增加使安全端结构的LBB安全边际增大。

堆焊修复,LBB (Leak-before-break)曲线,韧带失稳线,核电安全端,焊接接头

核压力容器接管嘴与安全端管之间的异种金属焊接接头区在服役中通常会产生高温高压水环境下的应力腐蚀裂纹(Primary water stress corrosion cracking, PWSCC)[1-2]。随服役时间增加,应力腐蚀裂纹扩展可穿透镍基合金(Alloy82/182)焊缝区壁厚引起含辐射水介质的泄露[3-4]。这对设备安全和环境将造成很大影响。目前减轻和修复PWSCC裂纹的技术主要是在安全端管接头外表面堆焊一层更抗腐蚀的镍基合金(Alloy52M)材料。一方面是阻止PWSCC裂纹扩展到穿透;另一方面是减轻管内表面区的残余拉应力,以减少开动PWSCC的应力;同时可以增强管接头的强度[5-6]。

关于堆焊修复层的设计、堆焊工艺及堆焊接头区残余应力的分布及其影响因素已有较多的研究[7-10]。但关于堆焊修复后对安全端接头的结构完整性所带来的影响及其评价技术的研究还很少。由于核电奥氏体主管道材料的韧性高,其失效模式一般是“先漏后破”,即LBB(Leak-before-break),因此,对于接管安全端通常采用LBB设计和评定。在没有堆焊修复层时,目前的标准规范,如ASME、R6等用简化为直管的结构和简化为焊缝和母材的材料(不考虑焊接热影响区及材料界面区的影响)对安全端焊接接头区裂纹的安全性用LBB分析或用失效评定图技术评定。而在堆焊修复后,安全端管接头的结构尺寸及焊接区材料性能等均发生了变化,其对LBB安全边际所带来的影响,及原标准中简化的缺陷LBB分析评定方法能否适用等问题目前还缺乏研究和认识。

用ABAQUS软件建立堆焊修复的安全端异种金属焊接接头结构的三维有限元模型,选择位于安全端结构中A508母材和Alloy82堆焊层界面的内表面周向裂纹为研究对象,准确计算其弹塑性断裂力学参数J积分,并进行裂纹扩展稳定性分析。在此基础上计算得到了LBB曲线和韧带失稳线,分析了堆焊修复对LBB评定的影响,为堆焊修复结构的LBB分析方法的建立提供依据。

1 有限元建模

1.1 接管安全端堆焊结构和材料参数

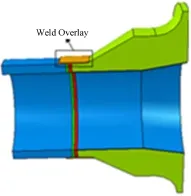

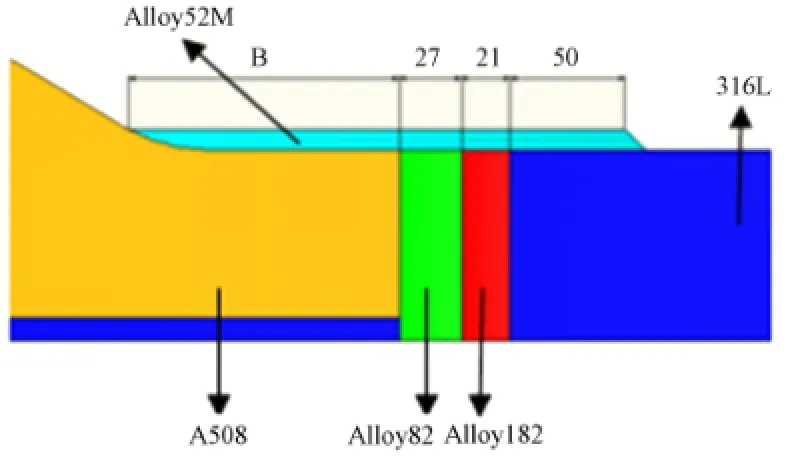

接管安全端由接管嘴与安全端通过异种金属焊接而成。本文建模分析的典型安全端结构和堆焊修复区如图1所示。堆焊修复层的尺寸及安全端异种金属焊接接头材料如图2所示。

构成安全端接头结构的4种材料包括低合金钢管嘴(A508)、镍基合金堆焊层(Alloy82)、镍基合金焊缝(Alloy182)及奥氏体不锈钢安全端管(316L)。在安全端管接头外表面堆焊一层更抗腐蚀的镍基合金(Alloy52M),其堆焊修复层的尺寸参考文献[7]设计,堆焊区完全覆盖异种金属焊接接头区,其总长度为:L=B+27 mm(Alloy82)+21 mm(Alloy182)+50 mm,如图2。B与堆焊层厚度相关,为研究堆焊层厚度对LBB分析的影响,堆焊层厚度分别取3 mm、6mm和9 mm,相应的B值分别为123.8 mm、132.2mm和138.5 mm。图1中安全端管的原始外表面直径为953 mm,管壁厚度为83 mm,对于如此大尺寸的结构一般无法进行LBB试验,目前基于断裂力学的三维有限元分析是准确的LBB分析方法。

图1 接管安全端结构和堆焊修复区Fig.1 Structure of safe end and weld overlay region.

图2 安全端材料及堆焊修复层尺寸Fig.2 Materials of safe end and the size of weld overlay.

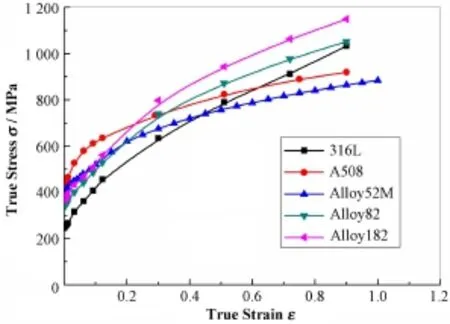

模型中5种材料在压水堆340 °C核电工作温度下的力学性能参数,通过相关文献[11-14]获得。图3为5种材料的真应力-真应变曲线,弹性模量为180 000 MPa,泊松比为0.3。

图3 安全端接头材料的真应力-真应变曲线Fig.3 True stress-true strain curves of the materials used in weld joint region of the safe end.

1.2 有限元模型

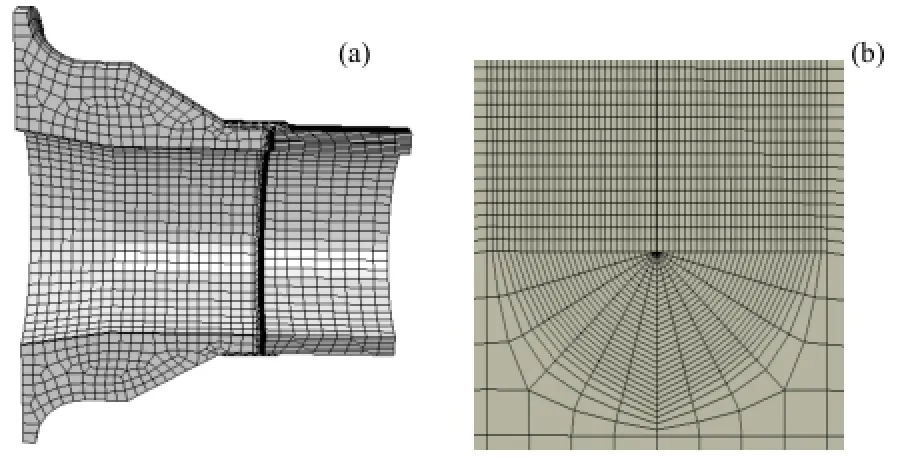

ABAQUS软件是目前国际上最先进的大型商用有限元计算分析软件之一,它拥有众多的单元模型、材料模型、分析过程等,可以用来分析各种线性和非线性力学问题,使得它在世界各国的工业和研究中被广泛采用。作者前期的LBB分析工作中[15]成功地使用了ABAQUS软件,本文的LBB分析亦使用该软件。由于安全端结构的对称性,用实际结构的一半建立三维有限元(FEM)模型,如图4(a)所示。考虑到管嘴与反应堆压力容器相连的刚性大,故左边设置固定约束;对称面上设置对称约束。通过设置材料密度属性和重力加速度的方式施加重力载荷。安全端管内表面施加设计内压近似值为17MPa。在安全端右端面与一回路管道连接处施加主弯矩载荷。结构所受轴向力按内压计算为35.8MPa,施加在模型右端面。模型采用三维一次减缩积分单元(C3D8R),整体网格数约为60000。模型整体网格和裂尖局部网格分布如图4所示。裂尖初始根半径为2 μm,裂尖区最小网格尺寸约为0.6μm(图4(b))。前期LBB分析工作中[15]的网格敏感性分析表明,这一细密网格尺寸的计算结果稳定、可靠。

图4 典型三维有限元结构的整体网格(a)和裂纹尖端网格(b)Fig.4 Meshes of three-dimensional finite element model for the whole structure (a) and refined meshes around the crack tip (b).

2 堆焊修复安全端结构的LBB分析

2.1 堆焊修复层对LBB曲线的影响

对于含缺陷结构,穿透临界裂纹尺寸与外加主载荷的关系曲线一般称为LBB曲线。它是发生泄漏(Leak)和破裂(Break)的分界线。穿透临界裂纹尺寸一般通过基于弹塑性断裂力学的裂纹扩展稳定性分析来确定。

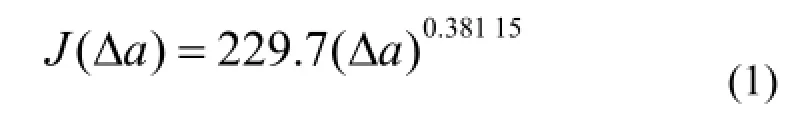

用图5所示的J动力曲线与JR阻力曲线相切的方法确定穿透临界裂纹尺寸。对于低断裂阻力的A508/Alloy82薄弱界面的穿透裂纹,文献[16]给出的JR阻力曲线方程为:

通过计算不同主弯矩载荷下的J动力曲线,由图5看出,外加载荷为15.33 MN·m时,J动力曲线与JR阻力曲线在裂纹半长为67.34 mm处相切,即裂纹发生失稳扩展,临界半裂纹长度为67.34mm。换算后可得到用弧长角2θ表示的失稳裂纹长度值为16.32°,从而就可以确定LBB曲线上的一点(16.32°,15.33 MN·m)。对于其它裂纹长度,用同样的计算方法得到不同的点,将这些点连起来就得到一条LBB曲线。

图5 临界裂纹长度的确定Fig.5 Determination of critical crack length.

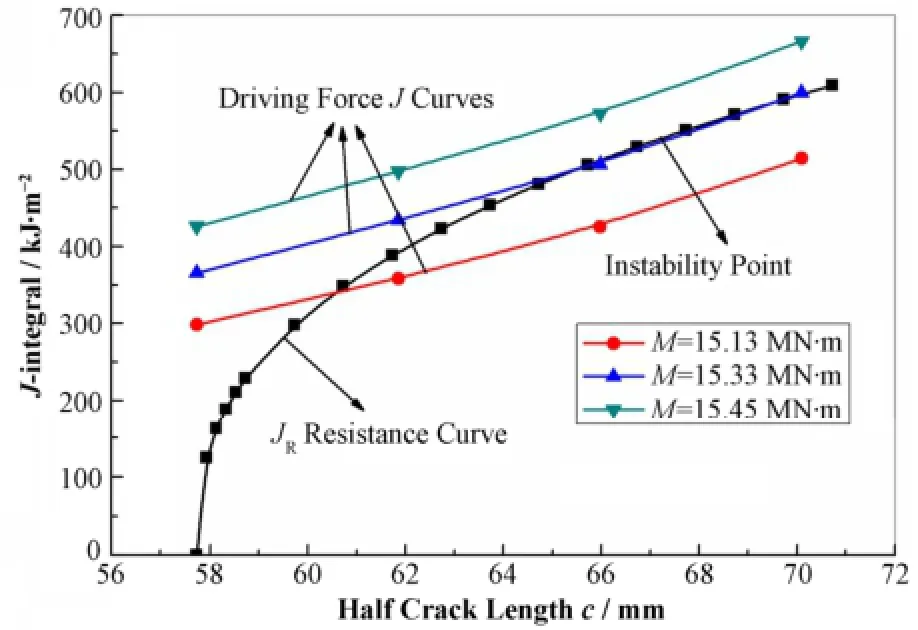

图6是计算得到的不同堆焊层厚度下的LBB曲线。对于LBB曲线下方的裂纹尺寸和载荷,裂纹处于稳定状态,可以发生泄漏(Leak)及LBB;而对于LBB曲线上方的裂纹尺寸和载荷,将发生破裂(Break)失效。因此LBB曲线可用来判断一定工况载荷下的穿透裂纹是否会发生LBB;同时也可确定一定工况载荷下的穿透临界裂纹长度。图6中的0 mm表示没有堆焊层,由图6看出,堆焊修复后的LBB曲线在没有堆焊层的LBB曲线上方,且随堆焊层厚度的增加,LBB曲线略有上移。如做一个典型的定量分析,当外加弯矩为10 MN·m时,0 mm、3mm、6 mm和9 mm厚的堆焊层所对应的临界裂纹尺寸分别为53°、57°、58.5°和60°。临界裂纹尺寸随堆焊层厚度的增加表明,安全端结构发生LBB的安全边际增大。

图6 不同堆焊层厚度下的LBB曲线Fig.6 LBB curves for weld overlay of different thicknesses.

2.2 堆焊修复对韧带失稳线的影响

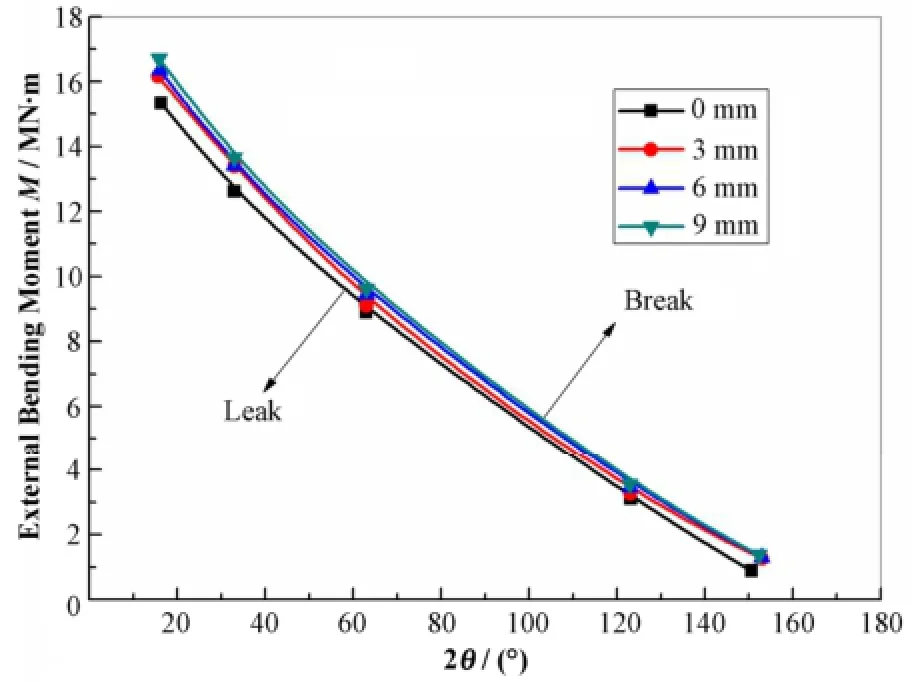

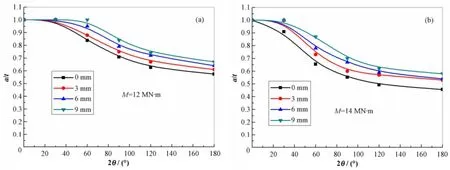

韧带失稳线是一定载荷下裂尖前韧带发生失稳裂纹扩展时,未穿透裂纹深度与其长度的关系曲线,一般用基于弹塑性断裂力学的裂纹扩展稳定性分析得到。本文用类似于图5的方法计算确定韧带失稳线。图7分别是12 MN·m和14 MN·m两个典型载荷下,具有不同厚度堆焊层(3 mm、6 mm和9 mm)和没有堆焊层(0 mm)时的韧带失稳线。

图7 M=12 MN·m (a)和14 MN·m (b)时的韧带失稳线Fig.7 Ligament instability lines at M=12 MN·m (a) and 14 MN·m (b).

由图7看出,堆焊修复后的韧带失稳线在没有堆焊层的曲线上方,且随堆焊层厚度由3 mm增加至9 mm,韧带失稳线上移。如对于M=12 MN·m、裂纹长度2θ=100°的裂纹,当堆焊层厚度由0 mm增加至9 mm时,临界裂纹深度a/t由0.68增加到0.81。临界裂纹深度的增加及韧带失稳线的上移意味着LBB评价图中结构裂纹的LBB安全边际增大[15]。由此推断,堆焊修复及堆焊层厚度的增加使安全端结构的LBB安全边际增大。图7(a)和(b)的比较表明,随外加载荷的增加,韧带失稳线下移,如对于6 mm的堆焊层厚度、2θ=100°的裂纹,当M由12MN·m增加到14 MN·m时,临界裂纹深度a/t由0.77降低到0.64,临界裂纹深度的降低和韧带失稳线的下移表明结构的LBB安全边际减小。

3 结语

对堆焊修复的核压力容器接管安全端异种金属焊接接头结构进行LBB分析,得到以下主要结论:

(1) 堆焊修复后的LBB曲线在没有堆焊层的曲线上方,且随堆焊层厚度的增加,LBB曲线略有上移。这表明堆焊修复后使安全端结构的LBB安全边际增大。

(2) 堆焊修复后的韧带失稳线在没有堆焊层的曲线上方,且随堆焊层厚度的增加,韧带失稳线上移。表明堆焊修复及堆焊层厚度的增加使安全端结构的LBB安全边际增大。随外加载荷的增加,韧带失稳线下移,结构的LBB安全边际减小。

1 PWR material realiability project. Interim Alloy 600 safety assessment for U.S. PWR plants, Part 1: Alloy82/182 pipe butt welds[S]. EPRI Report TP-1001491, 2001

2 Celin R, Tehovnik F. Degradation of a Ni-Cr-Fe alloy in a pressurised water nuclear power plant[J]. Material Technology, 2011, 45: 151-157

3 Jenssen A, Norrgard K, Lagerstron J. Assessment of cracking in dissimilar metal welds[C]. Proceedings of 10thInternational Conference on Envionmental Degradation of Materials in Nuclear Power Systems-Water Reactors. USA: NACE International, 2001: CD-ROM

4 Farley S. An overview of non destructive inspection service in nuclear power plants[C]. International Conference on Nuclear Energy for New Europe. Portoraz, Slovenia, 2004

5 ASME. Boiler and pressure vessel code, code case N-504-2[S]. Alternative rules for repair of classes 1, 2 and 3 austenitic stainless steel piping section XI, division 1, 1995

6 Zhang T, Brust B, Wilkowski G. Weld residual stress analysis and the effects of structural overlay on various nuclear power plant nozzles[C]. Proceedings of the ASME 2010 Pressure Vessels & Piping Division, Bellevue, Washington, USA, July18-22, 2010

7 Tsai Y L, Wang L H, Fan T W, et al. Welding overlay analysis of dissimilar metal weld cracking of feedwater nozzle[J]. International Journal of Pressure Vessels and Piping, 2009, 87(5): 26-32

8 Marlette S, Treyer P. Simulation and measurement of through-wall residual stresses in a structural weld overlaid pressurizer nozzle[C]. Proceedings of the ASME 2010 Pressure Vessels & Piping Division, Bellevue, Washington, USA, July 18-22, 2010

9 Killian D E. Design of a weld overlay for a large bore pipe nozzle to optimize residual stress[C]. Proceedings of the ASME 2010 Pressure Vessels & Piping Division, Bellevue, Washington, USA, July 18-22, 2010

10 Liu R F, Huang C C. Welding residual stress analysis for weld overlay on a BWR feedwater nozzle[J]. Nuclear Engineering and Design, 2013, 256: 291-303

11 Varfolomeev I, Ivanov D, Siegele D, et al. Probabilistic leak-before-break assessment of a main coolant line[C]. PVP2010-25676, Bellevue, Washington, USA, July 18-22, 2010

12 Itatani M, Saito T, Hayashi T, et al. Evaluation of fracture characteristics of Ni-base weld metal for BWR components[C]. Proceedings of the ASME 2009 Pressure Vessels and Piping Divisions Conference, PVP2009-77720, Prague, Czech Republic, July 26-30, 2009

13 Tang B, Besson J, Piques R, et al. Ductile to brittle transition of an A508 steel characterized by Charpy impact test[J]. Engineering Fracture Mechanics, 2005, 72: 413-434

14 刘建章. 核结构材料[M]. 北京: 化学工业出版社, 2007: 228-235

LIU Jianzhang. Materials of nuclear structure[M]. Beijing: Chemical Industry Press, 2007: 228-235

15 Gong N, Wang G Z, Xuan F Z, et al. Leak-before-break analysis of a dissimilar metal welded joint for connecting pipe-nozzle in nuclear power plants[J]. Nuclear Engineering and Design, 2013, 255(1): 1-8

16 Wang H T, Wang G Z, Xuan F Z, et al. Numerical investigation of ductile crack growth behavior in a dissimilar metal welded joint[J]. Nuclear Engineering and Design, 2011, 241: 3234-3243

CLCTL353+.14

Leak-before-break analysis of a dissimilar metal welded overlay structure for connecting pipe-nozzle of nuclear reactor pressure vessel to safe end

WEI Min WANG Guozhen XUAN Fuzhen TU Shandong LIU Changjun

(Key Laboratory of Pressure Systems and Safety, Ministry of Education, East China University of Science and Technology, Shanghai 200237, China)

Background: Primary water stress corrosion cracking (PWSCC) is commonly produced in the dissimilar metal welded joints for connecting the pipe-nozzles of nuclear reactor pressure vessels to the safe ends. The technology to repair and mitigate PWSCC is usually to make the weld overlay of higher corrosion resistant Alloy52M on the pipe joints. Purpose: We need to assess the integrity of the welded overlay structures, and to make Leak-before-break (LBB) analyses. The effect of the weld overlay thickness on the LBB behavior needs to be studied. Methods: Based on the three-dimensional finite element fracture mechanics analyses, the ABAQUS software was applied to construct the LBB curves and ligament instability lines of the dissimilar metal welded overlay structures. The effects of the weld overlay thickness on the LBB curves and ligament instability lines were analyzed. Results: The results show that the LBB curves and ligament instability lines with the weld overlay are located above those without the weld overlay. With increasing weld overlay thickness, the LBB curves and ligament instability lines both shift upward. Conclusion: The weld overlay can increase the LBB safe margin of the dissimilar metal welded joints. With increasing weld overlay thickness, the LBB safe margin of the joint structure can be further increased.

Weld overlay, Leak-before-break (LBB) curves, Ligament instability lines, Nuclear safe end, Dissimilar metal welded joint

TL353+.14

10.11889/j.0253-3219.2014.hjs.37.010603

国家自然科学基金项目(51075149)、国家863项目(2012AA040103)及中央高校基本科研业务费专项资金资助

魏敏,男,1989年出生,2011年毕业于东北石油大学,现为华东理工大学机械与动力工程学院硕士研究生,研究领域为核电设备的结构完整性

王国珍,E-mail: gzwang@ecust.edu.cn

2013-08-12,

2013-09-17