智能手机用薄印制电路板技术与可靠性考虑

2014-01-13龚永林摘译

龚永林 摘译

本刊主编

1 序言

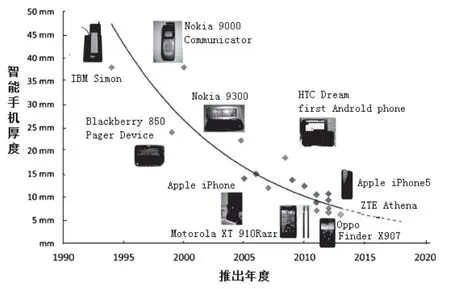

由IBM公司推出的IBM Simon个人通信设备标志着智能手机时代开始,其把电话功能与PDA功能相结合是一个进入新的通讯时代的里程碑。虽然这设备非常创新,但其总重量510 g、厚度38 mm,不适于存放在口袋里,只能放置于业务人员的公文包内。智能手机的功能和人机操作性标准是于消费者决定的,随着智能手机功能和审美角度的变化,带来了智能手机长度和宽度尺寸变化。图1表示自IBM Simon产生以来的智能手机尺寸变化,智能手机厚度减少成为制造商们竞争项目之一。在2012年12月时最薄手机是中国产的OPPO Findex X907型安卓系手机,厚度仅6.65 mm,然而不久中国中兴推出了厚度6.2 mm的手机。

图1 智能手机的厚度随年度变化

[译注:最新苹果iPhone 6的重量129 克,厚度6.9 mm;华为p6的厚度5.6 mm;金立ELIFE S5.1的厚度5.15 mm。2014年11月最薄OPPO R5厚 4.85 mm。同时,平板电脑也在薄型化,2014年10底上市的iPad Air2,厚度仅为6.1 mm,刷新平板轻薄纪录;11月戴尔推出了“全球最薄的平板电脑”Venue 8 7000,8.4英寸显示屏,重量306 g,厚度仅为6 mm。]

智能手机设计师们尽力追求小型化,减少手机厚度,这势必需要减少PCB的尺寸和厚度。为了适应智能手机的要求,PCB开发出了高密度互连(HDI)技术。在第一个智能手机就采用了八层刚性板,用1080#玻璃纤维布半固化片和25μm厚铜箔积层而成。现今高端智能手机的层数与此相同,但八层板厚度明显变化:在2000年时约1.2 mm以上,到2011年时约0.6 mm,到2013年时目标定在0.4 mm。

2 薄型HDI板可靠性实验设置

2.1 试验项目

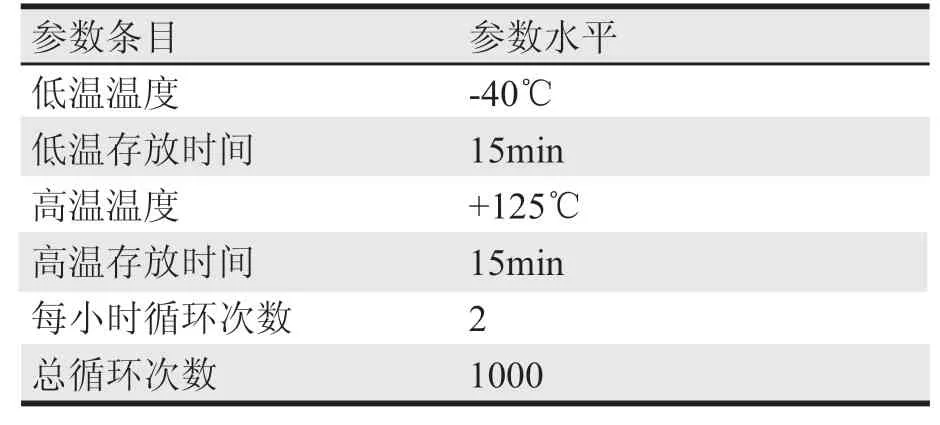

为评估刚性薄型HDI板的生产工艺和产品性能,这项实验的试验样板是用三种不同的工艺方法制作的。对试验样板的可靠性试验项目设定为三项,一是再流焊试验,按照MSL水平3条件;二是温度循环试验,从低温-40℃到高温+125℃,各存放15分钟,每小时二个循环;三是高加速应力试验(HAST),在温度+130℃、湿度85%RH条件下。

[译注:MSL是Moisture Sensitivity Level湿气敏感性等级。参考J-STD-020C标准,MSL水平3再流焊试验程序是在试验样板检查合格后放置125℃烘烤24小时,再恒定温湿度30℃/60%RH存放192 h,然后260 ℃再流焊3次。]

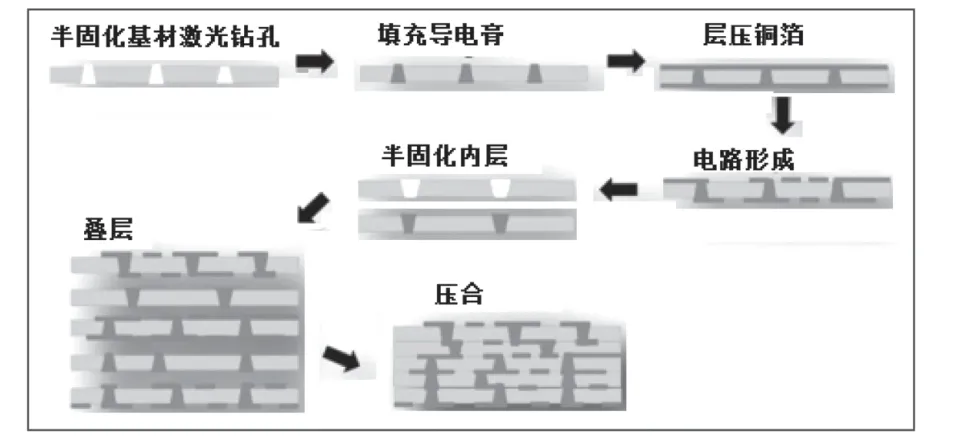

2.2 ALIVH和HDI/FV工艺技术

制作的八层刚性HDI板总厚度小于0.5 mm,主要是考虑了两种HDI PCB生产技术。一种是HDI积层与电镀填孔结合(HDI/FV)技术,选择微导通孔堆叠结构的设计;另一种是日本松下公司在1996年发明的ALIVH技术。HDI/FV技术是传统的HDI工艺流程,包括逐层积层、机械或激光钻孔、化学镀铜和电镀铜实现层间连接,以及在电镀铜过程中填孔。ALIVH技术要点是印刷导电膏填孔实现层间连接,是对半固化绝缘层先钻孔,再在孔中填塞导电膏,然后积层,如图2所示。

图2 ALIVH PCB生产工艺流程示意图

[译注:本文制作薄型HDI板的工艺是有三种,一种是上述的HDI/FV技术,另两种是ALIVH技术延伸出的ALIVH-C和ALIVH-G,见2.5节。]

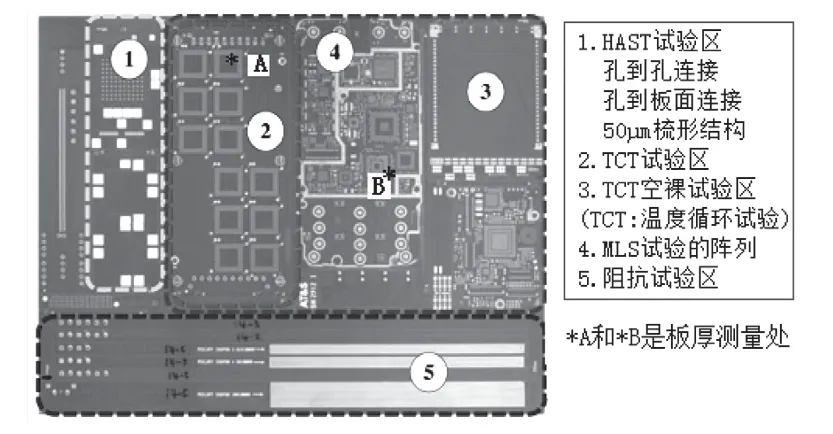

2.3 试验样板的设计

这款刚性八层试验样板为AT&S公司选定,用于常规的可靠性测试和材料鉴定,同时组合了可供多种电气和可靠性试验的附连试验板。考虑到不同制作技术的可比性,对试验样板做了区域编号。图3为试验样板及其附连试验板。

图3 试验样板及其附连试验板设计

2.5 积层和应用材料

三种试验样板制作采用不同积层方法。如表1所示,第一种(TV1)是任意层互连与镀铜填孔(HDI/FV)积层;第二种(TV2)是ALIVH-C积层,其中第2至7层是先由ALIVH积层,外层是电镀铜填孔的逐层积层工艺形成;第三种(TV3)是ALIVH-G积层,即全部任意层互连与导电膏填孔积层。

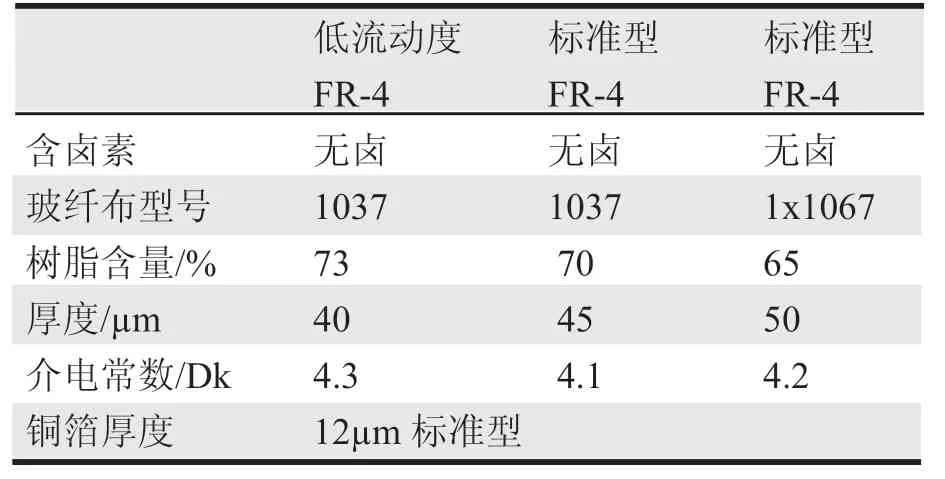

表1 试验样板制作方法与设定的厚度

这些试验样板采用的绝缘介质材料都是PCB批量生产中的标准基材,并且均强制性地选择无卤(HF)材料。绝缘材料的有关性能列于表2,所用铜层为标准处理的12 μm铜箔。

表2 所用绝缘材料的性能

3 实验程序

3.1 板子厚度测量

按图3所示的A、B两个位置测量板子厚度,位置A代表积层铜层较少的区域,位置B代表积层铜层较多的区域。测量量具为具有精确度0.001 mm的数字微米计,在室温环境下进行。测量样本是从生产批的15块试验样板中随机抽取。

3.2 再流焊试验

此再流焊试验是按照IPC/JEDEC J-020DIT规范,采用湿度敏感水平等级3(MSL3),规定的预处理条件见表3。试验样本量是从每种试验样板各取10块板。

表3 IPC/JEDEC J-STD-020D1规范的MSL3再流焊试验预处理条件

3.3 热循环试验

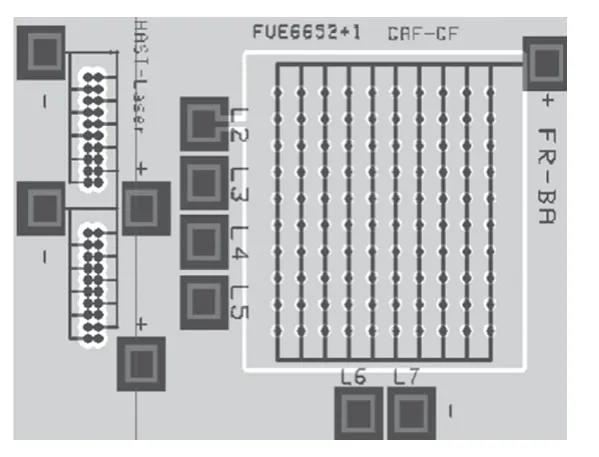

样板的热循环试验按照JEDEC JESD-22-A104D规范,试验条件G.2.C,具体参数见表4。试验样本是试验样板的裸板上指定的菊花链附连测试板(图4),TV1、TV2和TV3三种试验样板各抽取8块板用于试验。对每个菊花链样本都测量电阻值,测量时规定持续的时间。菊花链试验板若经过1000次温度循环后,电阻值变化不大于10%,则视为试验合格。

表4 温度循环试验参数规定

图4 热循环试验的裸板菊花链附连测试板

另外,对TV2和TV3各取4个密集区样本进行试验。密集区样本为在图3中之编号2的TCT试验区,组装有12 CT BGA288虚拟元件。在测试过程中有检测装置对每个元件进行在线监测,如果监测中没有出现故障则认定合格。

3.4 高加速应力试验(HAST)

HAST试验是按照JEDEC JESD 22-A110C规范。HAST试验应提供四项参数:温度、湿度、施加偏压、持续时间。进行HAST试验采用的参数见表5。试验板预先处理:样板经过-40 ℃到+125 ℃热循环5次,再在60 ℃和60%RH环境中存放48小时,最后用峰值温度260 ℃的无铅再流焊循环5次,然后进行HAST试验。

表5 HAST试验设定的参数

所用的附连测试板的结构,有一个微孔到微孔(V2V)的试验电路,有一个微孔到板面线路(V2P)的试验电路,及有一个梳形结构电路(每层一个梳形图形),如图5、图6所示。图7为HAST的附连测试板。总之,对8块附连测试板的各试验电路都有编号,在试验过程中连续监视电路变化和记录结果。当试验电路的电阻值下降低于106欧姆时认定为出现故障。

图5 HAST附连试验板的微孔到微孔和微孔到板面线路图形

图6 HAST附连试验板的板面层梳形结构图形

图7 HAST试验的附连测试板

4 实验结果

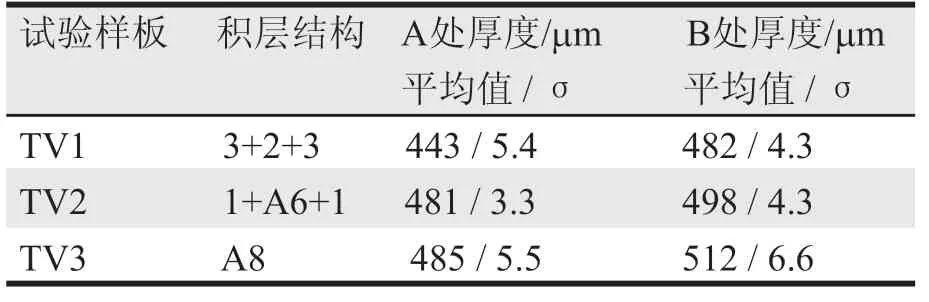

4.1 试验样板与板厚

试验样板最终厚度测量数据如表6所示,为15块样板的随机抽样测量值。图8和图9为试验样板(TV1、TV2)的截面剖切图。

表6 试验样板厚度值

图8 TV1(3+2+3) HDI / FV积层板截面

图9 TV2(1+ A6 +1) ALIVH-C积层板截面

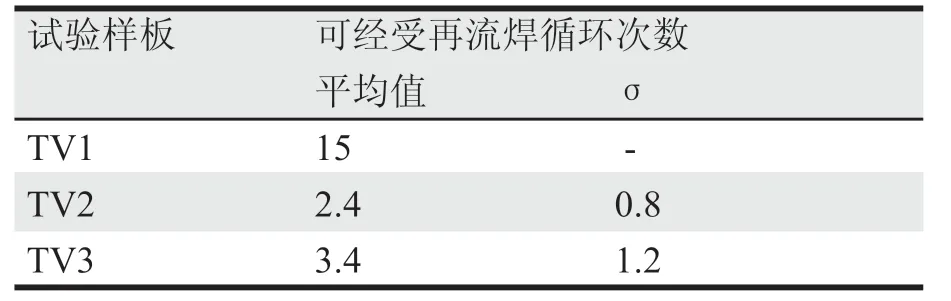

4.2 再流焊性能

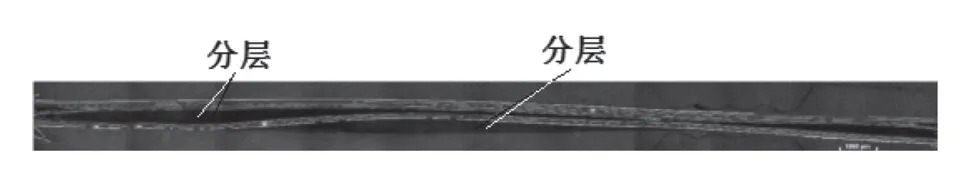

再流焊试验结果归纳于表7。这个结果显示HDI/FV板的性能明显比两种ALIVH积层板更好。在第三和第四次再流焊循环之间,TV2和TV3就出现许多分层,而TV1能经受15次再流焊循环。图10是一个典型的TV2和TV3发生故障的例子。

表7 薄试验样板再流焊试验结果

图10 TV3在再流焊试验后发生分层的截面

然而,必须指出,试验中不能直接看到制作工艺不同所引起的大的差异。当考虑HDI板采用新型的FR-4基材,就会有优良的再流焊性能,即使TV3试样板在MSL试验中也体现出良好性能。

若对TV2和TV3截面的缺陷作深入研究,可以看到发生分层缺陷的原因涉及到设计,大面积的铜面结构要经受再流焊试验是危险的,当然这也关系到要提高铜表面粘合性。发现的分层故障,既有绝缘基材之间分离,又有基材与铜面之间分离,分层缺陷是复杂的。要找出分层原因也有许多工作要做。然而,尽管TV2和TV3的再流焊试验表现没有达到正常生产板所需的水平,而它仍被认为是可以接受的。因为考虑到这些试验样板制作方法并没有任何的优化措施,按此工艺的发展是能达到要求的。

4.3 热循环结果

如前面叙述的,这温度循环试验是一组裸板附连试验板。在整个试验过程中观察不到试验板的故障,而只要试验板的电阻下降不要超过10%,则视为试验合格通过。

对这些试验样板进行热循环试验,结果都没有故障出现,如表8所示。

表8 热循环试验的结果

由此结果可见,热循环对薄型HDI板没有大的影响作用,不同的任意层积层制造方法都没有影响,全部测试样板都能通过100次热循环。

4.4 HAST试验结果

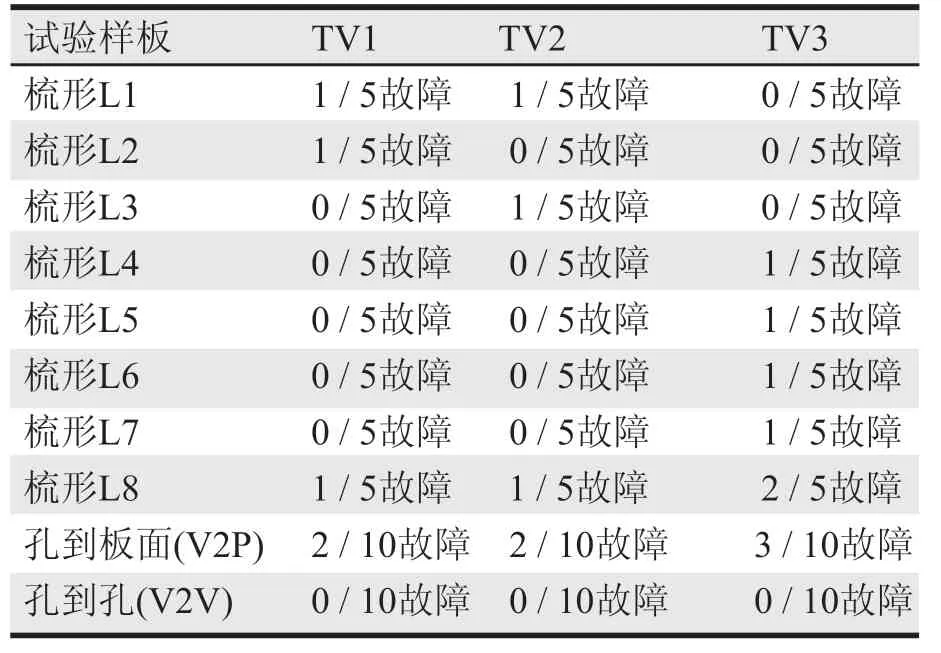

进行HAST试验更能看到薄型HDI板的电化学迁移状态。试验样板经过HAST试验后得到的结果汇总于表9。

表9 薄型试验样板经HAST试验的结果

表9中记录了HAST试验后缺陷数量,可见试验样板中TV1和TV2的情况要比TV3更好。

测试孔到孔(V2V)的情况,三种试验样板都没有出现故障。测试孔到板面(V2P)的情况,三种试验样板都有故障出现,而且故障出现在试验前期阶段。对有故障样板进行剖切分析,故障处并没有显示有枝状增长的痕迹,其故障原因属于制造条件不佳有残留物或污染引起的。

关于梳状结构的情况,试验结果与V2P相似,三种试验样板都有故障出现,但TV1和TV2的情况要比TV3好。全部试验样板大多数故障发生在外层(L1和L8)。

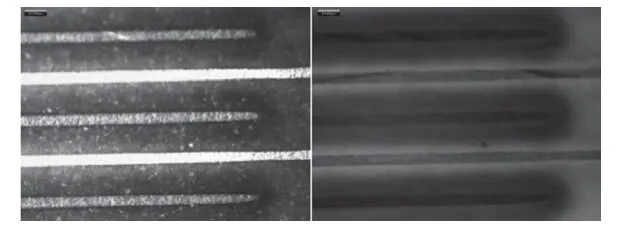

由HAST试验的试验样板的孔到板面(V2P)结构间有故障出现,从剖切面观察没有细丝增长痕迹,因此认定没有电化学迁移问题。而试验样板的梳状结构间出现故障处,有显著的铜迁移痕迹。图11是TV2样板梳状结构故障的暗场/UV图像。

图11 TV2的外层(L8)梳状结构显微镜暗场图,阻焊剂由研磨除去

相邻导体之间出现电迁移故障,这是由于铜线路之间有电位差存在而发生电迁移。然而,梳状结构上出现故障有组合因素,是铜导线间有污物残余及电迁移枝状增长都存在,结果使绝缘电阻下降。

通常,AT&S公司基于这个实验的结果都没有如枝状增长的电化学迁移状况,认为三种试验样板全部都没有危险。试验样板的制作自开始就没有针对CAF/HAST采取改善措施,因此若在批量化生产时有特别措施,那么电化学迁移状况会有显著改善。

5 结论

智能手机驱使PCB产品厚度减少,目前所用的HDI板都考虑采用八层任意层互连微孔堆叠结构设计模式,板子厚度一般为0.6 mm,而从2013年起刚性八层HDI板厚度减少趋于0.4 mm。本文研究说明,目前选用有效的基材和制造工艺,已可以制作八层任意层互连HDI板,板子厚度小于0.5 mm。

对于这些采用不同制造方法的HDI板,无论是电镀铜填孔积层技术还是ALIVH技术,都是成功的,并且制作板子厚度在0.443 mm与0.512 mm之间。证实应用ALIVH与外层积层电镀填孔相结合,称为ALIVH-C工艺也是成功的。AT&S制造HDI板已有20年经验,在2011年开始引入ALIVH技术,在实践中改进ALIVH技术制作出薄型HDI板。

从整个可靠性研究实验结果来看是可接受的,相比较现有电镀铜填孔积层比ALIVH积层优良。可看到,再流焊敏感性试验是特別切合实际,在HAST试验中三种试验样板的电化学迁移性都较少,最后的温度循环对试验样板都没有产生故障。

在此总结,本实验所用薄型HDI板制造技术通常全部是可靠的。对于非常薄HDI板制造的进一步工作是集中于达到潜在的功能需要,如电性能和成本问题。(本文摘译自PCB Magazine 2014/10期的Thin PCBs for Smartphones : Technology & Reliability Considerations一文,有删减,并对章节重作了编排。)