Ⅰ型轨道板端离缝对轨道结构及车辆动力特性的影响

2014-01-13杨俊斌刘学毅刘永孝

杨俊斌, 刘学毅, 刘永孝, 代 丰

(西南交通大学高速铁路线路工程教育部重点实验室,四川 成都610031)

Ⅰ型板式轨道的轨道板与CA (cement asphalt)砂浆层之间的离缝现象是轨道结构常见的动态不平顺之一. 在高速列车荷载作用下,没有离缝现象时,轨道板是全支承受力状态;若存在离缝现象,轨道板的受力状态会变为两种情况:一种情况是无列车荷载时离缝区轨道板与CA 砂浆不接触,当有列车荷载作用时,离缝区轨道板与CA 砂浆接触;另一种情况是无论有无列车荷载作用,离缝区轨道板与CA 砂浆层均不再接触,第二种情况的离缝又被称为脱空.

目前,关于离缝现象对轨道结构以及车辆动力特性影响的研究还较少.文献[1]计算分析了Ⅰ型轨道板中部有离缝时轨道结构的各项力学指标,但计算模型中将高速列车荷载简化为一个激振力,且未考虑轨道几何不平顺对计算结果的影响. 文献[2]通过将实测温度梯度与数值模拟相结合,确定了Ⅱ型轨道早期层间离缝产生的原因,未对离缝对Ⅱ型轨道结构力学性能的影响进行分析. 文献[3]在分析温度荷载及自重作用下离缝长度的变化对Ⅱ型轨道结构力学性能的影响时,未考虑列车荷载的影响.

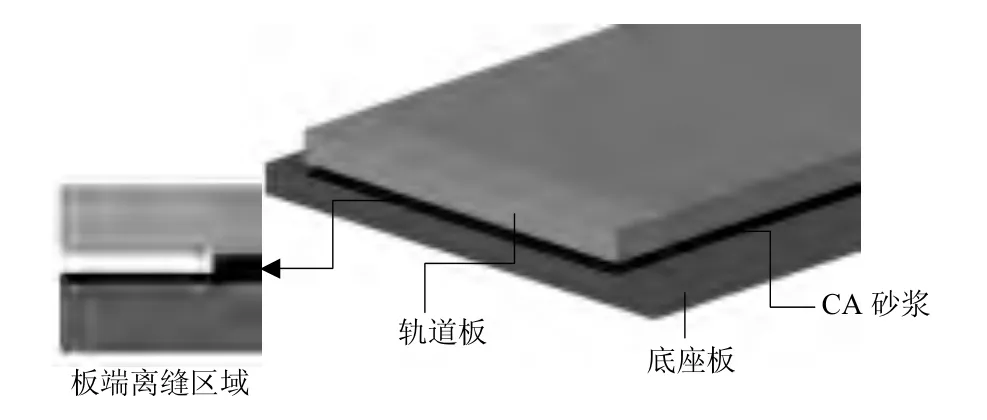

本文以Ⅰ型板式轨道常见的轨道板端部离缝(图1)为研究对象,采用车辆-轨道垂向耦合动力学理论,分析了高速列车荷载作用下,不同离缝高度及长度对轨道及车辆动力特性的影响.本文的研究可为更深入地了解这一现象对轨道结构以及列车的不良影响提供一定的参考.

图1 轨道板端离缝示意Fig.1 Sketch of seam at the end of slab

1 车辆-轨道垂向耦合动力学理论

1.1 车辆-Ⅰ型板式轨道垂向耦合动力学模型

在车辆-Ⅰ型板式轨道耦合动力学模型中,车辆系统的车体、构架及轮对用实体单元进行模拟,并赋予刚体属性. 车体和转向架构架分别考虑沉浮、点头和侧滚3 个自由度. 轮对在考虑轮轨之间的耦合振动相对位移后,还要加上沉浮及侧滚共8 个自由度,因此,车辆系统共计17 个自由度[4-5].车辆系统中的一系和二系悬挂,采用离散的垂向梁单元进行模拟[6].

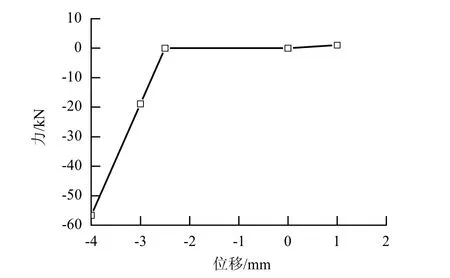

Ⅰ型板式轨道中的钢轨用连续弹性点支承基础上的Euler 梁模拟,轨道板用弹性地基上的等厚度矩形薄板模拟.扣件系统主要起弹性支承与减振作用,CA 砂浆具有半刚性半弹性特征,土质路基也具有一定的弹性,因此,在模型中,扣件、CA 砂浆和土质路基均作为垂向弹簧-阻尼系统,采用离散的垂向梁单元模拟[7-9]. 离缝区CA 砂浆采用非线性弹簧单元模拟. 图2 为离缝高度为2.5 mm 时,离缝区非线性弹簧的力-位移曲线.

图2 非线性弹簧单元的力-位移曲线Fig.2 Force-displacement curve of the nonlinear spring element

1.2 Ⅰ型板式轨道动力学方程

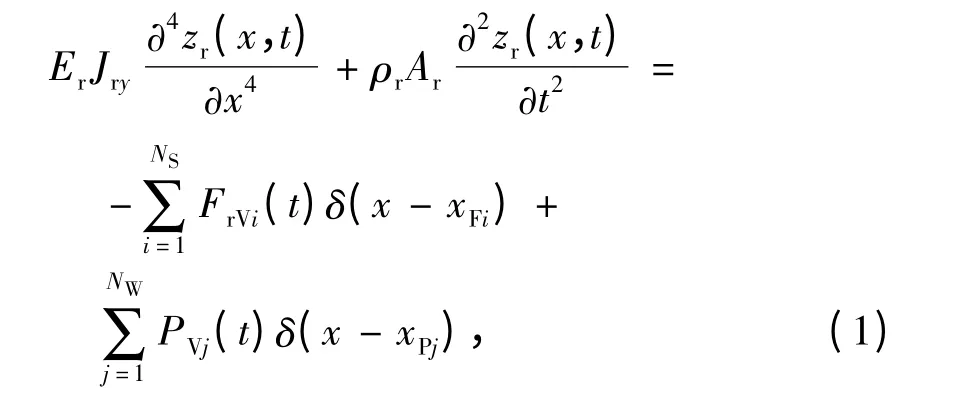

车辆-Ⅰ型板式轨道垂向耦合动力学模型的计算方程由车辆及轨道结构两部分组成,因篇幅限制,在此仅列出钢轨及Ⅰ型轨道板的垂向动力学方程[4-5].

钢轨的4 阶偏微分振动方程为

式中:

Er为钢轨的杨氏模量;

Ar、ρr为钢轨的截面积、质量密度;

Jry为钢轨截面对水平轴的惯性矩;

NS、NW为钢轨计算长度范围内的轨枕数、轮轴数量;

FrVi为钢轨第i 个支点的垂向反力;

PVj为第j 个车轮作用于钢轨的垂向力;

xPj为钢轨第j 个轮对的x 坐标.

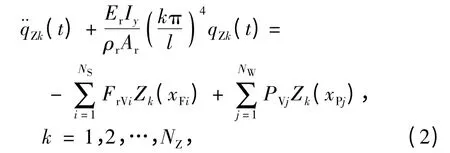

为了进行数值分析,采用Ritz 法,引入钢轨正则振型坐标qZk(t),将上述4 阶偏微分方程变换为式(2)所示的钢轨振动的二阶常微分方程组:

式中:Iy为y 向惯性矩;

l 为轨道有效计算长度;

NZ为钢轨的垂向截止模态阶数;

Zk为钢轨的垂向振型函数,

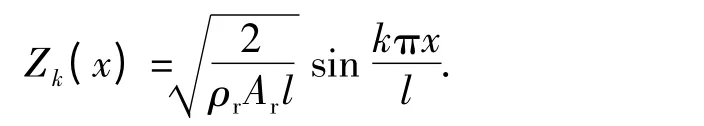

根据弹性薄板的振动理论,轨道板的垂向4 阶偏微分振动方程为

式中:w1(x,y,t)为轨道板的垂向挠度;

xPi、yPi为轨道板上第i 个钢轨扣结点纵向及横向位置坐标;

xFj、yFj为轨道板下第j 个支承点沿长度和宽度方向的坐标;

NP为轨道板上左右两股钢轨总扣结点数;

NF为轨道板下离散支承点数;

PrVi为轨道板上第i 个钢轨结点的垂向反力;

FSVj为轨道板下第j 个支承点的垂向反力;

hS为轨道板的厚度;

ρS为轨道板的质量密度;

CS为轨道板的阻尼系数;

DS为轨道板的弯曲刚度.

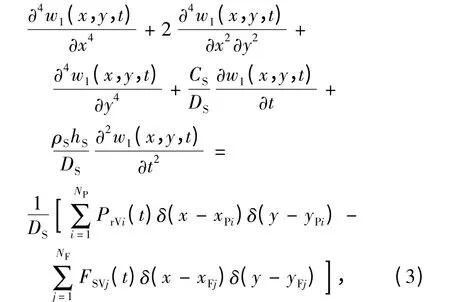

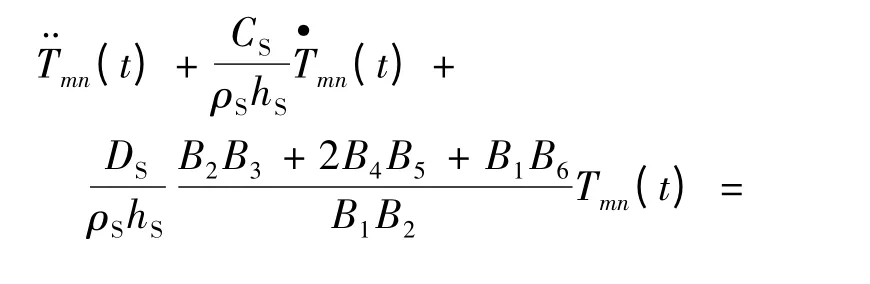

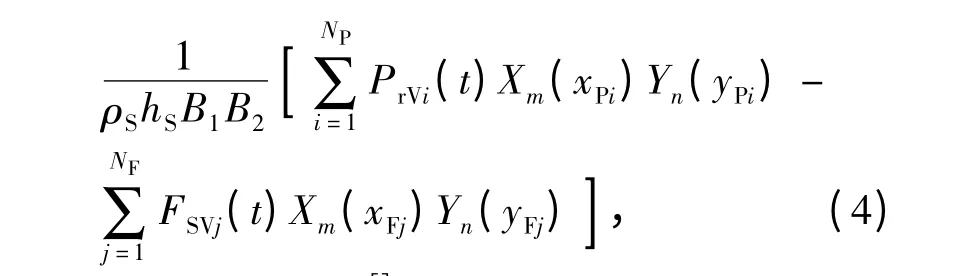

采用分离变量法,引入轨道板的正则振型坐标Tmn(t),可得轨道板垂向振动关于正则坐标的二阶常微分方程为

式中:B1~B6为参数[5];

m=1,2,…,N1x; n=1,2,…,N1y.

2 计算参数

计算模型中的车辆采用CRH2 型机车,具体参数参考文献[5],在实际计算中列车速度取为350 km/h.Ⅰ型轨道结构的具体参数如下:

钢轨 采 用CHN60 轨,弹 性 模 量 为2.1 ×105MPa,泊松比为0.3;

轨道板长、宽、高分别为4.90、2.40、0.19 m;

混凝土标号为C50,弹性模量取为3.5 ×104MPa,泊松比为0.2,密度为2 500 kg/m3;

扣件系统竖向支承刚度取为60 kN/mm,垂向阻尼为75 kN·s/m;

CA 砂 浆 层 厚0. 05 m,弹 性 模 量 为3. 0 ×102MPa;

底座板宽度3. 0 m,高度0. 3 m,泊松比为0.2,密度为2 500 kg/m3;

下部基础支承刚度1.0 ×103MPa/m,支承阻尼100 kN·s/m.

轮轨接触弹簧的作用是联系、耦合车辆系统和轨道结构两个振动子系统.由于非线性赫兹接触弹簧会大大增加动力分析的难度,并且轮轨接触弹簧刚度误差不会显著影响动力计算的结果[10].因此,本文的模型中将轮轨接触弹簧进行线性化处理.

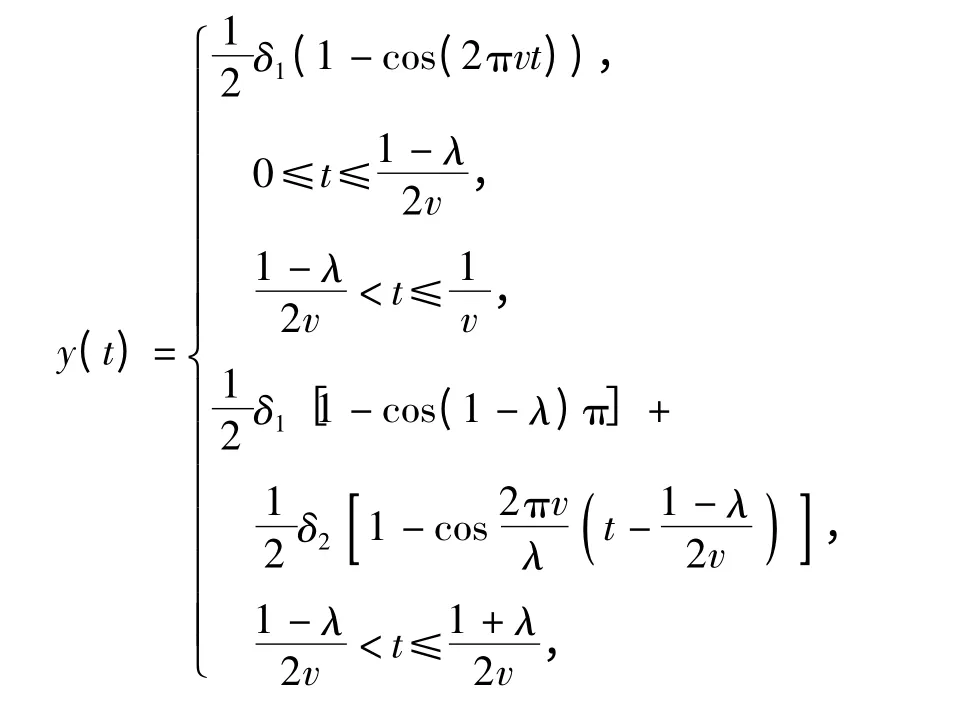

高速铁路轨道结构的主要几何不平顺为无缝线路焊接接头处的凹凸不平顺,因此,本文采用焊缝凹接头不平顺来模拟轨道几何不平顺,实际计算时,在波长为1 m 的余弦波上叠加波长为0.1 m 的短波来表示不平顺,其函数表达式为

式中:

δ1、δ2为长波和短波波幅,m;

v 为行车速度,m/s;

λ 为短波波长,m.

计算模型中,焊接凹接头不平顺施加在离缝区轨道板上方的钢轨梁上,以模拟接头不平顺及离缝叠加现象对轨道结构及车辆的动力影响.

3 模型的验证

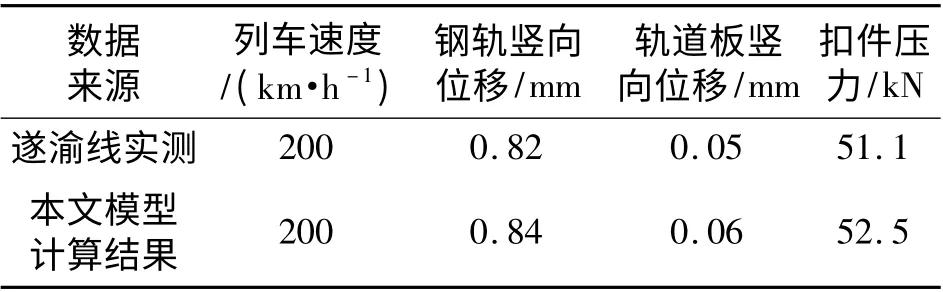

为评定本文建立的车辆-Ⅰ型板式轨道垂向耦合动力学模型计算结果的准确性,采用文献[11]中的Ⅰ型板式轨道主要部件参数作为初始条件,计算了列车速度取为200 km/h 时,Ⅰ型板式轨道结构的各项力学响应,计算结果与西南交通大学在遂渝线实测结果的对比见表1.

从表1 可以看出,用本文建立的计算模型获得的计算结果与实测结果比较接近,说明本文建立的动力学模型是正确的.

表1 本文模型计算结果与实测结果对比Tab.1 Comparison between the calculated results of the model and test results

4 板端离缝对各评价指标的影响

在各线路实地调研时发现,离缝长度多数为1 m 左右,离缝高度多数为2 mm 左右,因此,本文从离缝长度0.2 m 开始,以步长0.2 m 等差递增至1.0 m,从离缝高度0.5 mm 开始,以步长0.5 mm等差递增至2.5 mm. 通过将确定的离缝长度及高度工况进行组合,来模拟板端离缝发展的不同工况.

4.1 轨道板竖向位移

表2 为各种板端离缝工况下轨道板的最大竖向位移.由表2 可知,在各种工况下,离缝区轨道板均出现了脱空现象,且离缝长度越短,脱空现象越容易出现. 离缝长度为0. 2 m 时,离缝高度由0.5 mm 增加到2.5 mm,轨道板的竖向位移没有发生变化,出现这种结果的原因是,在5 种离缝高度工况下,离缝区轨道板均是脱空受力. 离缝长度为1.0 m 时,在离缝高度不大于1.5 mm 的3 种工况下,轨道板的竖向位移随离缝高度的增加而增加;在离缝高度大于1.5 mm 时的2 种工况下,轨道板的竖向位移保持一致.这是因为在5 种离缝高度工况下,轨道板最大位移为1.72 mm,离缝高度不大于1.5 mm 时的3 种工况下,离缝区CA 砂浆层会在有列车荷载作用时对轨道板提供支承作用;离缝高度大于2.0 mm 后,离缝区轨道板均是脱空受力.由表2 可知,离缝长度分别为0.4、0.6、0.8 m时,对应的轨道板脱空受力的离缝高度分别为0.63、1.03、1.25 mm,该值即为相应离缝长度下轨道板的竖向最大位移.

表2 轨道板的竖向位移Tab.2 Vertical displacement of track slab mm

4.2 轮轨力

轮轨垂向力用于评定轮轨之间的动作用力,过大的轮轨垂向力不仅会对钢轨、扣件、轨道板等部件造成损伤及破坏,而且会导致轨道不平顺急剧增大,增加线路养护维修工作量和费用,严重时还将危及行车安全.

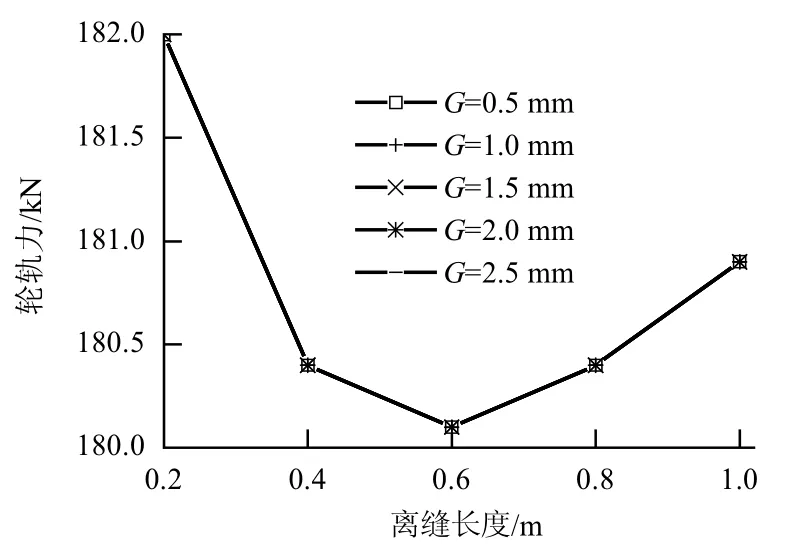

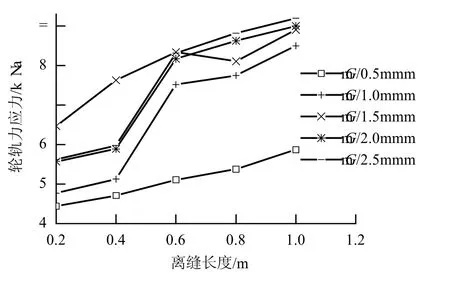

在各种板端离缝工况下,轮轨力的变化如图3所示.离缝长度一定时,离缝高度G 的变化对轮轨力几乎没有影响.当离缝长度为0.2 m 时,轮轨力达到最大值182 kN.

当离缝长度不大于0.6 m 时,轮轨力随离缝长度的增加而有所减小;当离缝长度大于0.6 m 后,轮轨力随离缝长度的增加又缓慢增加.但是离缝长度从0.2 m 增加到1.0 m,轮轨力的最大变化幅度仅为1.9 kN,约为最大轮轨力的1%.

同时,CRH2 型车辆以350 km 的时速通过无板端离缝现象的Ⅰ型轨道结构(有焊接不平顺)时,轮轨动作用力约为177 kN,而图3 中各种离缝工况下的轮轨力最大值为182 kN,即由于离缝现象的存在,轮轨动作用力增加了5 kN,约为无离缝现象时轮轨动作用力的2.8%.

因此,由以上分析可知,离缝长度的变化对轮轨力大小有一定影响,但效果不明显.

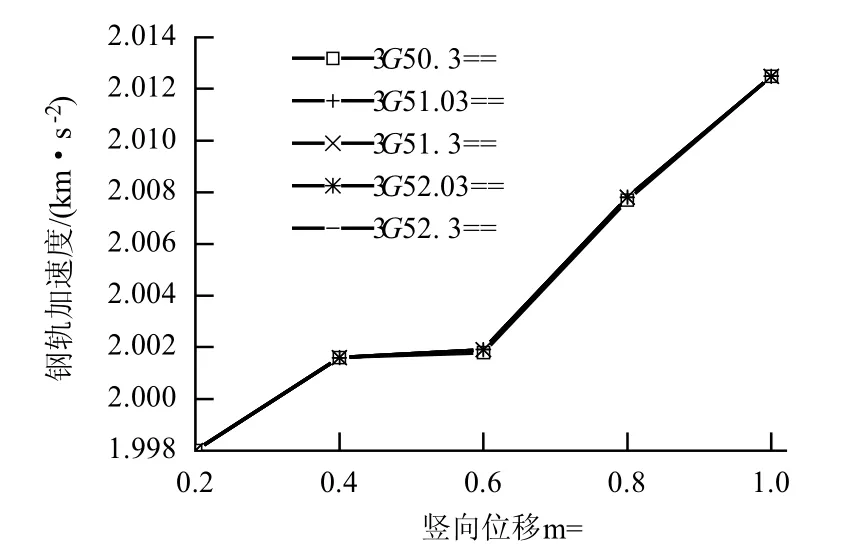

4.3 轨道板拉应力

各种板端离缝工况下,轨道板最大拉应力变化如图4 所示.当离缝长度不大于0.4 m 时,应力值随离缝高度的增加先增后减;当离缝高度为1.5 mm 时,应力达到最大值. 当离缝长度大于0.4 m 后,离缝高度由0.5 mm 增加到1.5 mm 时,应力值增加明显;当高度大于1.5 mm 后,应力值增加缓慢.

图3 轮轨力Fig.3 Forces of wheel and rail

[12],考虑到Ⅰ型轨道板为纵横双向预应力结构,本文轨道板拉应力容许值取为5.9 MPa,以该值为标准,本文计算的各种离缝工况中,除离缝高度为0.5 mm 的5 种工况,以及离缝高度为1.0 mm、离缝长度为0. 2 和0. 4 m 的2 种工况外,其余工况下的轨道板拉应力均超过该容许值.因此,为使轨道板拉应力值不超过容许值,板端离缝长度应控制在0.4 m 以内,离缝高度应控制在1.0 mm 以内.

图4 轨道板应力值Fig.4 Stresses of slab

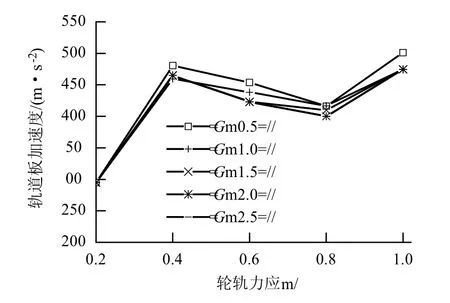

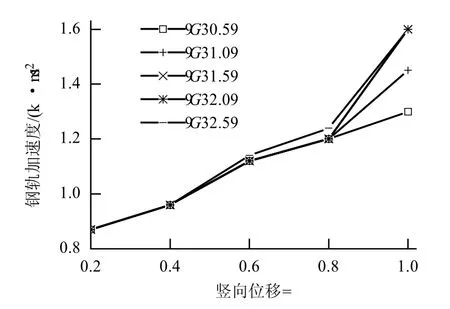

4.4 轨道板加速度

各种板端离缝工况下,轨道板加速度的变化规律如图5 所示.当离缝长度为0.2 m 时,轨道板加速度不受离缝高度的影响;当离缝长度大于0.4 m时,离缝区轨道板加速度均随离缝高度的增加而缓慢减小.值得注意的是,离缝长度从0.2 m 增加到0.4 m 时,轨道板加速度增加了185 m/s2;离缝长度从0.4 m 增加到1.0 m 时,轨道板加速度仅增加了21 m/s2. 表 明 在 离 缝 长 度 从0. 2 m 增 加 到0.4 m 时,轨道板加速度有较大的突变,加速度突变不仅会恶化轨道板受力状态,而且会加剧CA 砂浆的破坏,因此,为避免轨道板加速度的突变,板端离缝长度不应大于0.2 m.

图5 轨道板加速度Fig.5 Accelerations of slab

4.5 钢轨位移及加速度

钢轨竖向位移及加速度用于评定钢轨的动态变形,钢轨竖向位移及加速度变化过大,均会对旅客乘坐舒适性、机车车辆的轮对及转向架等部件造成损伤,且钢轨加速度是影响轨道结构振动和轮轨噪声的关键因素.

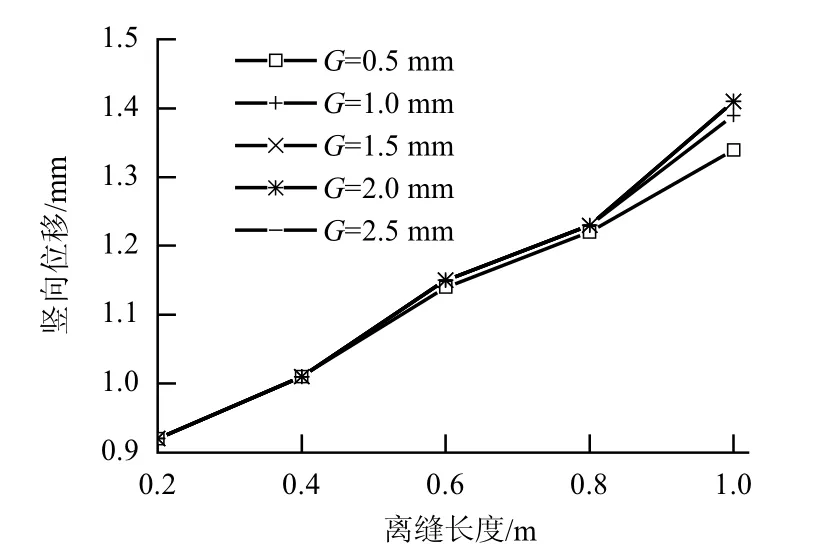

由图6 可知,当离缝长度不大于1.0 m 时,离缝长度一定,离缝高度的变化对钢轨竖向位移几乎没有影响;离缝长度为1.0 m 时,离缝高由0.5 mm增加到2. 5 mm 时,钢轨竖向位移也仅增加0.07 mm.这表明离缝长度一定,离缝高度变化对钢轨竖向位移几乎没有影响,这主要是因为高速列车荷载对钢轨作用时间很短,而这种瞬时的高频振动和冲击主要由扣件的竖向弹性和阻尼进行了缓冲.离缝高度一定,钢轨竖向位移随离缝长度的增加均有较明显的增加.

由图7 可知,当离缝长度一定,离缝高度的变化对钢轨加速度也几乎没有影响,离缝高度一定,板端离缝长度由0.2 m 增加到1.0 m 时,钢轨竖向加速度增加了约13 m/s2,说明,钢轨加速度随离缝长度的增加也有较明显增加.

轮轨噪声主要由轮轨之间相互作用产生的振动向外辐射声波造成,因此,随离缝长度增加而增加的钢轨竖向加速度,不仅对车体及轨道结构的稳定性及耐久性造成影响,同时还会产生更多的轮轨噪声,影响舒适度性能.

总体而言,离缝长度是影响钢轨竖向位移及加速度的主要因素.

图6 钢轨竖向位移Fig.6 Vertical displacements of rail

图7 钢轨加速度Fig.7 Vertical accelerations of rail

4.6 车体加速度

车体加速度是列车运行平顺性的重要指标,车体加速度过大会加速车辆-轨道系统部件的损伤,并严重影响高速列车运行的安全性和可靠性.在各种板端离缝工况下,车体加速度变化如图8 所示.

图8 车体加速度Fig.8 Accelerations of vehicle

当离缝长度不大于0.8 m 时,离缝长度一定,离缝高度的变化对车体加速度几乎没有影响;当离缝长度大于0.8 m 时,离缝高度的变化对车体加速度有一定的影响,离缝高度不大于1.5 mm 时,车体加速度从1.3 m/s2增加到1.6 m/s2,而离缝长度大于1.5 mm 后,车体加速度保持为1.6 m/s2不再增加.

《高速铁路设计规范》[13]中规定:车体竖向振动加速度不能大于1.3 m/s2. 在本文的计算中,离缝长度达到1.0 m 时的5 种工况下,车体的竖向振动加速度均大于1.3 m/s2,说明这几种工况均使得车体振动加速度超过规范的规定值. 实际上,从图8 可知,当离缝长度不大于0.8 m 时,车体振动加速度最大为1.1 m/s2;当离缝长为0.8 m 时,即使离缝高度仅为0.5 mm,车体振动加速度也达到了1.2 m/s2,若考虑轨道或车体的其他不良因素的影响,车体振动加速度有可能已经超过规范的规定值,因此,为了使车体振动加速度不超过容许值,建议板端离缝长度不应大于0.6 m.

5 结 论

通过建立的车辆-Ⅰ型板式轨道的垂向耦合动力学模型,研究了不同工况下的板端离缝对轨道结构及车辆力学性能的影响,得出的主要结论如下:

(1)板端离缝长度越短,轨道板越容易脱空受力.轨道板脱空受力时的离缝高度即为该离缝长度下板的竖向最大位移.

(2)相对离缝高度而言,离缝长度对轮轨力、轨道板位移、拉应力及加速度、钢轨位移及加速度、车体加速度的影响更大.

(3)长度不大于0.6 m 的板端离缝主要使轨道结构的变形及受力状态恶化;离缝长度大于0.6 m 后,车辆的振动加速度超过了容许值,说明长度大于0.6 m 的板端离缝也降低了车辆运行时的平顺性能.

致谢:西南交通大学青年教师百人计划资助项目(SWJTU09BR277).

参考文献:

[1] 杨俊斌,刘学毅,梁东,等. CRTS Ⅰ型轨道板中部砂浆离缝对轨道竖向变形与受力研究[J]. 铁道标准设计,2013(6):22-24.YANG Junbin,LIU Xueyi,LIANG Dong,et al. The influence on track vertical deformation and stress state caused by seamed mortar layer in the middle of CRTS-Ⅰtrack slab[J]. Railway Standard Design,2013(6):22-24.

[2] 刘钰,赵国堂. CRTS Ⅱ型板式无砟轨道结构层间早期离缝研究[J]. 中国铁道科学,2013,34(4):1-6.LIU Yu,ZHAO Guotang. Analysis of early gap between layers of CRTS Ⅱslab ballastless track structure[J].China Railway Science,2013,34(4):1-6.

[3] 徐浩,刘霄,徐金辉,等. 温度作用下轨道板与CA 砂浆离缝对CRTSⅡ型板式轨道的影响分析[J]. 铁道标准设计,2013(9):9-12.XU Hao,LIU Xiao,XU Jinhui,et al. Influence on CRTS Ⅱslab track structure caused by the debonding between slab and CA mortar under the action of temperature load[J]. Railway Standard Design,2013(9):9-12.

[4] 刘学毅. 车辆-轨道-路基系统动力学[M]. 成都:西南交通大学出版社,2010:30-101.

[5] 翟婉明. 车辆-轨道耦合动力学[M]. 北京:科学出版社,2007:12-38.

[6] 尚晓江,苏建宇,王化锋,等. ANSYS/LS-DYNA 动力分析方法与工程实例[M].北京:中国水利水电出版社,2008:50-156.

[7] 王新敏. ANSYS 工程结构数值分析[M]. 北京:人民交通出版社,2007:33-55.

[8] 刘涛,杨凤鹏. 精通ANSYS[M]. 北京:清华大学出版社,2002:303-307.

[9] 龚曙光,谢桂兰,黄云清. ANSYS 参数化编程与命令手册[M]. 北京:机械工业出版社,2010:87-100.

[10] 周毅. CRTSIII 型板式轨道减振特性研究[D]. 成都:西南交通大学,2011.

[11] 罗震. 高速铁路无砟轨道结构受力及轮轨动力作用分析[D]. 成都:西南交通大学,2008:30-50.

[12] 徐庆元,李斌,周智辉. CRTS-Ⅰ型板式无砟轨道线路路基不均匀沉降限值研究[J]. 中国铁道科学,2012,33(2):1-6.XU Qingyuan,LI Bin,ZHOU Zhihui. Study on the limited value for the uneven settlement of subgrade under CRTS-Ⅰtype slab track[J]. China Railway Science,2012,33(2):1-6.

[13] 铁道第三勘察设计院集团有限公司,中铁第四勘察设计院集团有限公司,中国铁道科学研究院. 高速铁路设计规范[S]. 北京:中国铁道出版社,2009.