沥青路面层间黏结性能影响因素及改善措施

2014-01-12陈俊彦

陈俊彦

(山西省交通科学研究院,山西 太原 030006)

沥青路面结构可被视为是材料单一结构和相互联系结构的总和,其中,材料单一结构指的是沥青路面的表面层、中面层、下面层均采用沥青混合料。为了使得不同层次、不同类型的沥青混合料之间能够形成稳定的相互联系,则需要靠黏结材料作为媒介来使不同面层形成稳定的整体结构,而抗剪强度则是衡量层间黏结性能的主要技术指标[1]。近年来,随着沥青路面在公路新建和改扩建工程中的应用,提高沥青路面的稳定性和使用寿命,成为工程应用过程中一直进行研究的重要课题,并取得了一定的研究成果[1-4]。但在实际工程中,由层间黏结性能不足引起的路面病害仍大量存在。因此,详细地总结和分析影响沥青路面层间黏结性能的主要因素,并提出相应的改善措施,对有效改善和提高沥青路面层间黏结性能,延长路面使用寿命,具有一定的现实意义。

1 影响因素分析

1.1 黏结材料

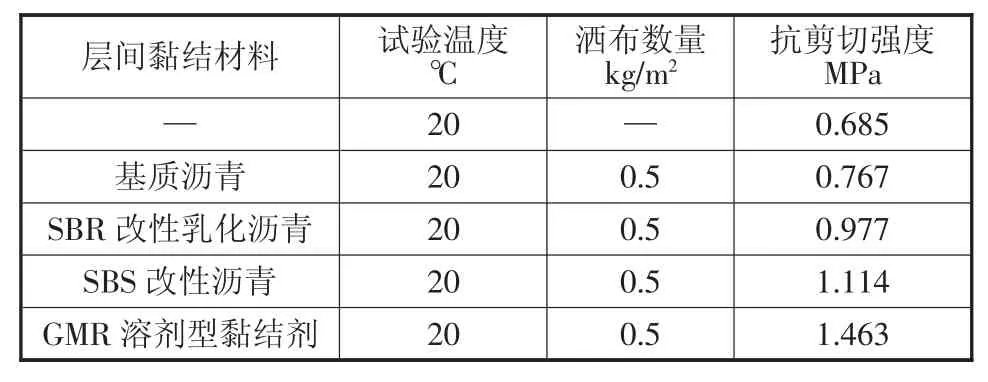

沥青面层层间的黏结性主要源于黏结材料的黏结性能[1],因此,黏结材料的自身的性质对层间黏结性能具有重要的影响。现阶段,可用于黏结层的材料种类繁多,为了进一步掌握不同黏结材料对面层层间黏结性能的影响,此处就不同黏结材料在相同温度下对沥青面层与刚性基层之间的黏结性能进行三轴压缩剪切试验,剪切位置为AC-20与刚性基层间,试验所选溶剂型黏结剂为山西某公司生产的GMR溶剂型黏结剂,剪切数据统计如表1。

表1 不同黏结材料的层间抗剪强度试验统计表

图1 不同黏结材料的层间抗剪强度对比

从图1中可以看出,不同黏结材料在相同的试验温度、洒布数量的情况下,抗剪强度存在明显的差异。洒布黏结料的层间抗剪强度明显高于未洒布黏结料的层间抗剪强度,直接利用基质沥青作为黏结料虽具有一定的效果,但层间抗剪强度较小。这说明在要求加强沥青路面层间黏结性能的情况下,需要在层间洒布一定量的黏结材料,其材料类型则可根据公路等级及工程造价进行合理比选。

1.2 温度

在不同的温度条件下,黏层材料的黏结性能存在一定的差异。研究中选取了SBR改性乳化沥青作为黏结材料,分别在20℃、50℃的条件下对其黏结性能进行试验,层间剪切位置为AC-13与AC-20层间,试验数据如表2所示。

表2 20℃和50℃时层间抗剪强度分析表

从表2中可以看出,在高温情况下(50℃)沥青路面层间抗剪强度明显降低,在温度从20℃升至50℃时,洒布不同数量的SBR改性乳化沥青,强度下降了都达80%以上,可见温度对于黏结性能具有重要影响。同时,在不洒布或洒布数量变化的情况下,高温时强度下降百分率之间并未出现太大差异,这说明高温总会降低沥青面层层间黏结能力,与黏结材料的自身性质差异不大。

1.3 污染程度

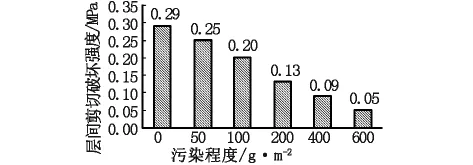

在路面铺筑过程中,由于不同路面结构层在施工完成后都会有一定的间歇时间,由于施工机械通行原因,或在未完成铺筑的情况下为了满足交通需求就开放交通,都会使得路面层受到一定污染,这种污染主要源于轮胎或货物上的泥土,即泥土污染。对不同污染程度路面层间黏结性能的影响进行分析(污染程度可以用单位面积上污染物的质量表示),试验数据见表3。

表3 不同污染程度下层间剪切破坏强度数据统计表

图2 不同污染程度下层剪切破坏强度

如图2所示,在不同的污染程度下,试件的层间剪切破坏强度存在明显的差异,随着污染程度的增大,试件承受破坏的能力以逐渐降低。这充分说明,污染程度对沥青路面层间的黏结性能有很大的影响,污染越严重,影响就越大。

1.4 路面结构组合

沥青路面为层状结构体系,但在不同的工程中路面各层之间的厚度和施工工艺存在一定的差异,这些差异会使得不同面层间的黏结性能存在差异。为了分析层间结构组合对沥青路面层间黏结性能的影响,研究选取AC-13混合料与AC-20混合料,在相对密度、孔隙率、油石比均满足规范要求的情况下,分别按 AC-13+AC-20厚度为 5 cm+5 cm、4 cm+6 cm、3 cm+7 cm来成型试件,并对其黏结性能进行剪切试验,试验数据见表4。

表4 不同结构组合下试验数据表

图3 不同结构组合下的抗剪强度

从图3中可以看出,在其他条件相同的情况下,不同路面结构组合下抗剪强度存在较为明显的差异。这说明相邻两层路面结构组合对沥青路面层间黏结性能具有一定的影响,在本研究中,选取4 cm+6 cm结构组合时抗剪强度最高,是理想的路面结构组合形式。

1.5 级配

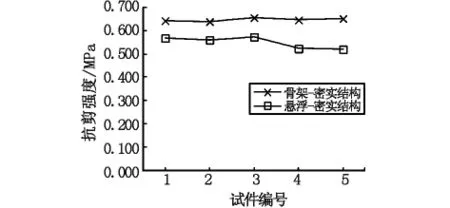

沥青路面由于不同路面结构层的作用不同,为了使工程经济合理,混合料级配类型往往需要根据功能要求进行一定的调整,由于各层矿料级配不同,使得各层混合料的密实度和孔隙率不同,这将造成层间黏结强度存在先天性差异。为了弄清楚级配对层间黏结性能的影响,研究中选用了骨架—密实型、悬浮—密实型两种基层混合料,对基层与下面层间的黏结性能的影响进行剪切试验,试验数据如表5。

表5 不同基层级配下的抗剪强度试验 MPa

图4 不同级配下的层间抗剪强度

从图4中可以看出,在相同建材、试验条件下,两种基层级配半刚性基层的抗剪强度存在一定的差异,骨架—密实结构的抗剪强度要优于悬浮—密实结构。这也说明基层级配对基面层之间的黏结性存在一定的影响。实际上不同面层的混合料级配不同,也会在很大程度上使得各层之间的黏结性能存在差异[3],在工程实践中,不能忽视由级配不同造成的黏结性差异。

2 改善措施

2.1 合理确定黏结材料

黏结材料对路面层间黏结性能具有直接的影响,沥青材料有热黏性的优点,但在温度较高的情况下,又极易吸热软化,这主要源于普通基质沥青软化点偏低的缘故。研究表明[2],无论是乳化沥青,还是SBR改性乳化沥青,乃至SBS改性沥青,在高温稳定性方面比基质沥青都有较为明显的提升。同时,结合前文的分析可以发现,在相同条件下,使用改性沥青的层间黏结性能,比直接使用基质沥青或不用黏结料的层间黏结性能有明显的增强。因此,在确定层间黏结材料时,可根据当地材料产况和项目建设成本,选择SBR改性乳化沥青或SBS改性沥青,以确保层间黏结性能。

GMR溶剂型黏结剂是最为理想的黏结材料,自身黏性大,水稳定性和温度稳定性都较好,施工工期短,但材料成本高,并且需要专业机具,工程造价高,而SBR改性或SBS改性黏结材料在性能方面已基本满足路面工程要求,一般多用于市政工程或需抢修的公路工程中。

2.2 控制施工温度

温度对于路面层间黏结性能具有重要影响,高温状态下路面层间黏结性能大大地被削弱,因此,在铺洒黏层沥青后需要进行适当的冷却过程,使得黏性材料的黏性充分地发挥出来,先保证黏层材料与面层之间黏结性能之后,再铺筑上一面层混合料。

2.3 保证层间界面洁净

层间污染对层间黏结性能的影响十分明显,要改善层间性能,下一面层铺筑时,保证层间界面的洁净显得尤为重要。为了保证施工时层间界面干净,可从以下几个方面进行。

a)铺洒黏层材料前彻底清扫下一结构层。无论下一结构层是基层还是面层,都会存在一定的养护期。在养护期间,下一结构面层难免会受到一定程度的污染,为此,在铺筑上一结构层时,应该进行清扫。对于污染严重的地方,可用钢刷结合水冲的方式将污染物清理干净。

b)铺洒黏层材料路段封闭交通。封闭交通能够明显减少污染源,从根源上解决层间污染现象,保证黏层油不会因污染物的影响而降低黏结性能。

c)及时摊铺下封层或下一结构层,在喷洒完黏层油后,若黏层油是SBR改性乳化沥青,当乳化沥青破乳之后,就应及时进行其他防反射裂缝的材料、封层或下一结构层的摊铺,并且要对施工车辆的轮胎进行清洗,避免二次污染。

2.4 合理选择各层级配及层间结构组合

无论是混合料级配类型,还是黏结方式对于路面层间黏结性能都有很大的影响,因此,选择良好的级配和黏结方式是改善层间黏结强度的有效措施[5]。骨架—密实结构和悬浮—密实结构是新建公路路面常用的基层级配类型,结合前文分析,骨架—密实结构的黏结性能要好。但在实际工程应用中,还得结合黏结材料和层间结构组合形式进行相应的室内试验,进而确定各层矿料级配。层间结构组合时可选用上一结构层厚度略小于下一结构层厚度的组合形式较好,以保证下一结构层有足够的强度,保证层间良好的黏结性能。

3 结语

文中总结了黏结材料、温度、层间污染、黏结方式、基层级配等5种影响沥青路面层间黏结性能的因素,并对各种影响因素的影响程度和变化规律进行了详细的分析;结合笔者施工经验,针对性提出改善黏结性能的具体措施。在工程施工方案设计和实施工作中,可结合工程性质、资金、技术及机具等条件,从黏结材料确定、施工温度控制、层间界面洁净程度、级配类型和黏结方式5个方面,综合考虑,以改善沥青路面层间黏结性能,提升沥青路面的路用性能和使用寿命。层间黏结性能的影响因素是多方面的,在此方面的研究仍有一定的必要性,本文对于提升层间黏结性能的进一步研究,具有一定的参考价值。