钢板弹簧的失效分析

2014-01-10熊春英罗学泉唐新民

熊春英,罗学泉,钟 球,唐新民

(江铃汽车股份有限公司,江西南昌 330001)

钢板弹簧是大中型卡车悬架最广泛选用的的弹性元件。本文分析的钢板弹簧材质为51CrV4,其热处理工艺为:淬火(880±20℃,油冷),回火(540±10℃,空冷),钢板弹簧片表面进行喷丸及涂漆处理。该钢板弹簧按国标要求装车路试行程45000 km后不发生断裂为合格,但其搭载路试车进行耐久试验时,行驶16858 km时发生了早期断裂失效。为了分析断裂原因,解决失效问题,我们对钢板弹簧的断口形貌、材料组织与性能、受力情况等进行了检测分析。

1 检测方法及结果

1.1 断口宏观检测

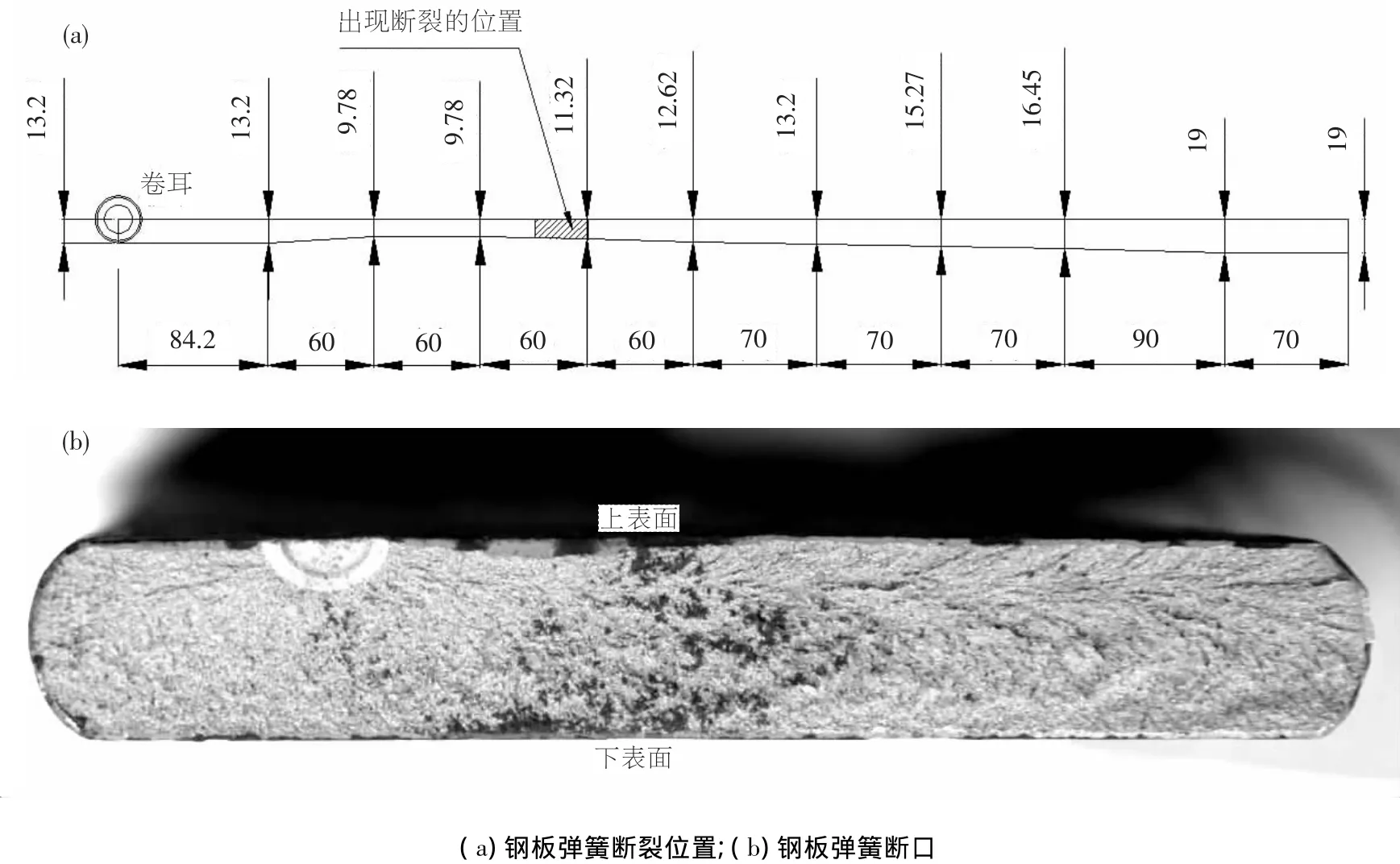

钢板弹簧为变截面板簧,其断裂的位置离卷耳231~260 mm处,见图1(a);断口的宏观形貌见图1(b)。整个断口表面较平坦,未见明显塑性变形。根据断面特征可将断口分为两个区,即1区和2区,见图2(a)。1区位于上表面,呈灰白色,明显可见对称分布的疲劳弧线特征,初步可判断为裂纹源,占整个断面的极小一部分。2区上表面可见到较多的剪切唇,整个区呈银灰色与红锈色,表面较粗糙,判断为裂纹扩展区和瞬时断裂区,约占整个断面绝大部分。在钢板弹簧断口附近的上表面处出现漆层脱落,存在多处小凹坑形貌的微裂纹,见图2(b)。

图1 断裂失效的钢板弹簧(a)fractured position of leaf spring;(b)fracture of leaf spring Fig.1 The fractured leaf spring

图2 钢板弹簧断口形貌(a)macroscopic morphology of fracture;(b)upper surface of leaf spring Fig.2 The fracture morphology of leaf spring

1.2 断口的微观检测

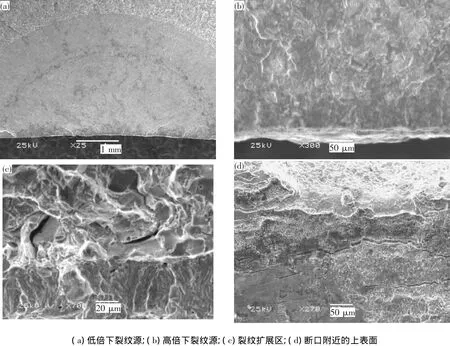

对断口进行扫描电镜微观分析,图3(a)为源区的低倍显微形貌,图3(b)为源区的高倍显微形貌,进一步观察到疲劳源区起始于零件的表面,同时检测结果显示此区域未见明显的冶金缺陷。图3(c)是裂纹的扩展区,可以明显看到磨损、氧化的痕迹,且有较细密的疲劳条带与二次裂纹。图3(d)是断口附近上表面的显微形貌,可见较多的漆层脱落,并伴随裂纹和腐蚀特征。

图3 断口微观形貌及断口附近上表面形貌(a)crack source in low magnification;(b)crack source in high magnification;(c)crack propagation extent;(d)upper surface near fracture Fig.3 The microscopic morphology of fracture and upper surface morphology of leaf spring

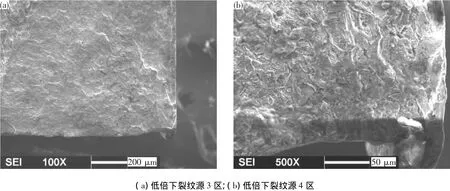

为了进一步分析断裂的原因,人工将上侧表面的裂纹打开对其进行微观形貌观察,发现断口存在两个疲劳区,即3区和4区。3区起源于弹簧片上表面,断面可见明显的疲劳条带形貌,未见明显的冶金缺陷,见图4(a)。4区同样可见疲劳条带,并可见摩擦痕迹,见图4(b)。

图4 人工打开的断口形貌(a)crack source 3 region in low magnification;(b)crack source 4 region in low magnificationFig.4 Artificial interrupted the fracture morphology

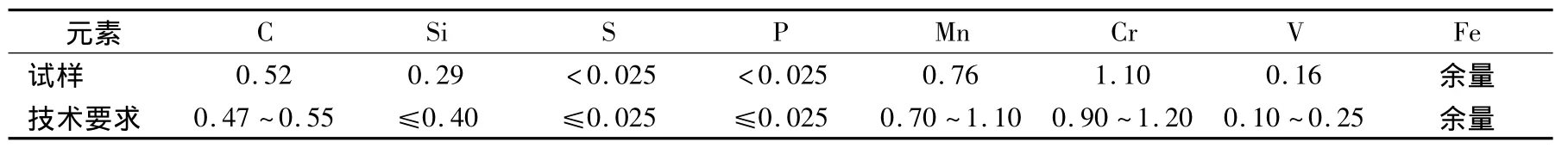

1.3 化学成分分析

在断口附近截取试样,进行化学成分分析,见表1。结果显示弹簧片的化学成分符合51CrV4要求。

表1 弹簧片化学成分及技术要求(质量分数,%)Table 1 The chemical composition and technical requirement of leaf spring(ω,%)

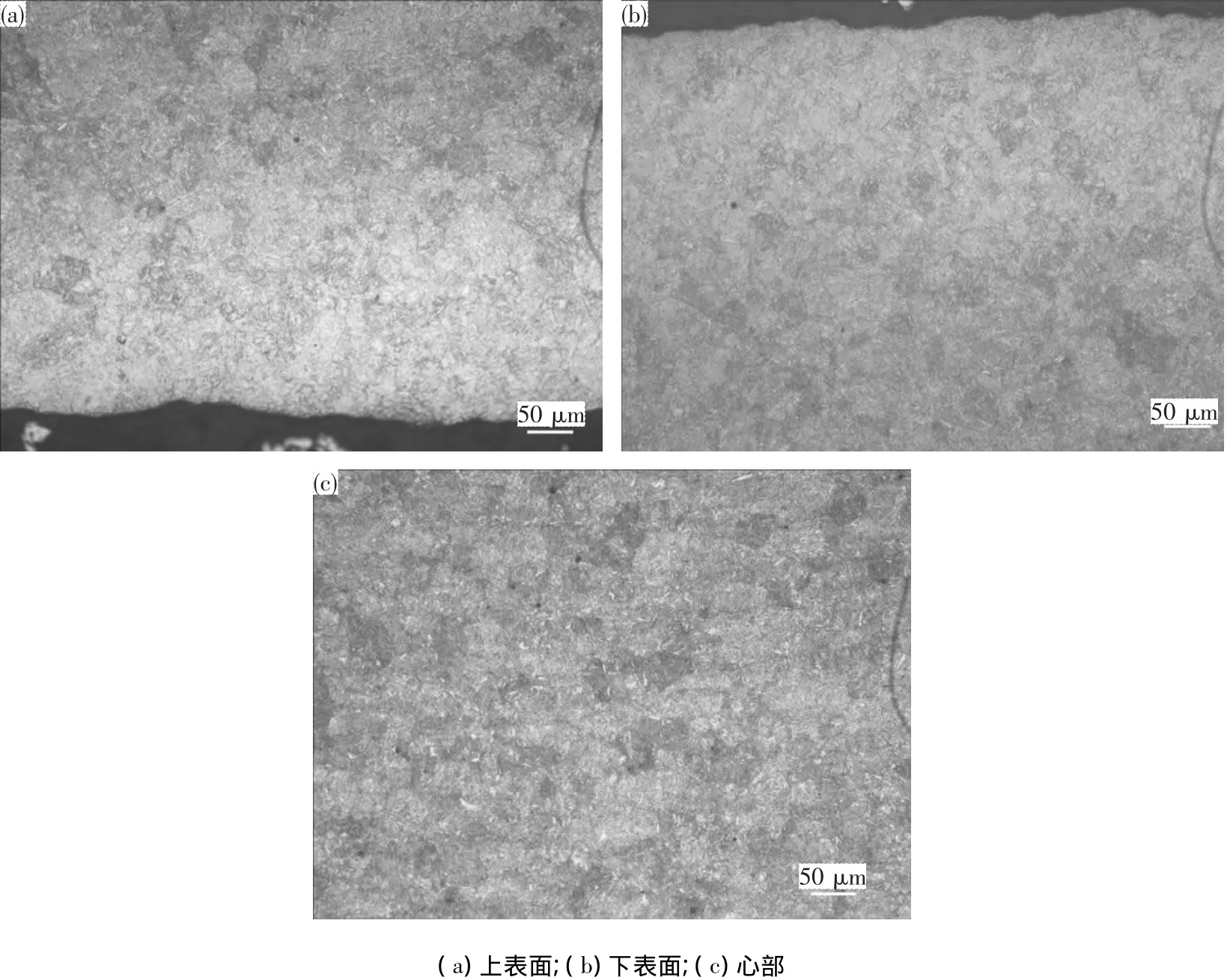

1.4 金相组织检测

在断口附近沿弹簧片横向截取金相试样,经研磨抛光后用浓度为4%的硝酸酒精腐蚀,在光学金相显微镜下观察其金相组织。金相分析结果显示,靠近上表面和下表面的金相组织与心部组织不同,表层有一层由白色铁素体组成的半脱碳层,且越靠近表面,铁素体的比例越大,见图5(a)和图5(b)。心部组织较均匀,为回火屈氏体和少量未溶解的碳化物颗粒,越靠近心部,回火屈氏体分布越均匀,见图5(c)。依据JB 3782—1984《汽车钢板弹簧金相检验标准》对组织进行评级,试样的金相组织为2级,满足金相组织1~5级的要求。

图5 断口附近的金相组织(a)upper surface;(b)under surface;(c)core Fig.5 Metallographic structure near the fracture

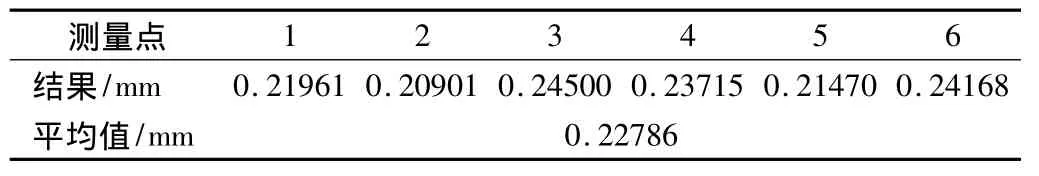

1.5 脱碳层检测

取金相试样进行脱碳层检验,见图6,测量结果见表2,其总脱碳层深度平均值均小于0.25 mm,符合GB/T 1222—2007《弹簧钢》的要求。此外,表面未见明显的变形与缺陷。

表2 脱碳层测量结果Table 2 The measurement results of the decarburization

图6 弹簧片金相试样脱碳层形貌Fig.6 Decarburization morphology of leaf spring metallurgical sample

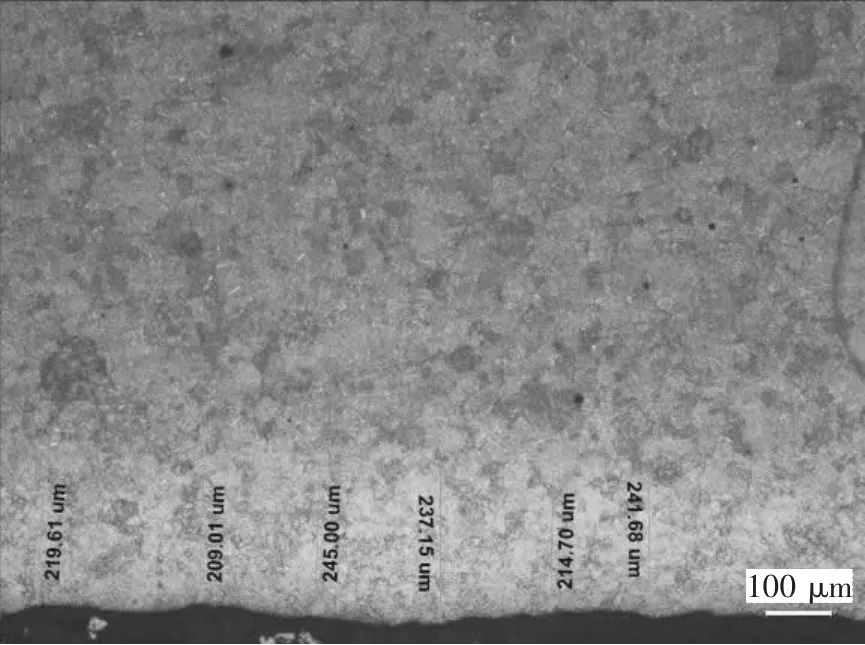

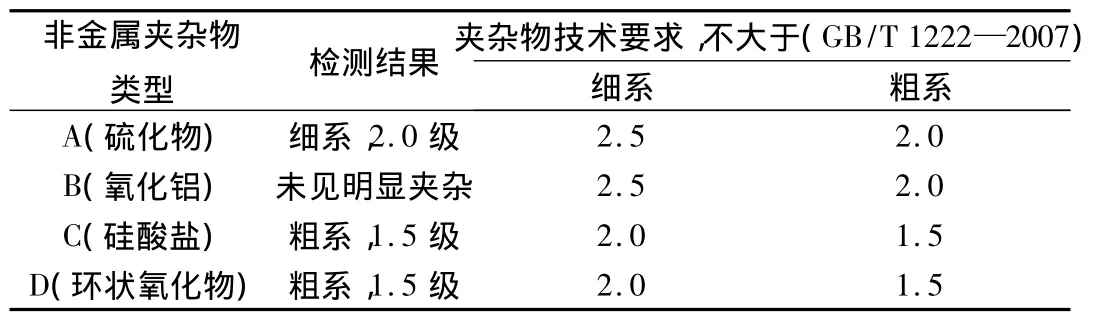

1.6 非金属夹杂物测试

在弹簧片宽度的1/4处截取断口的纵截面制备成金相试样进行非金属夹杂物评定,结果见表3。评定结果显示非金属夹杂物等级符合GB/T 1222—2007《弹簧钢》的要求。

表3 非金属夹杂物评定结果Table 3 The assessment of non-metallic inclusions

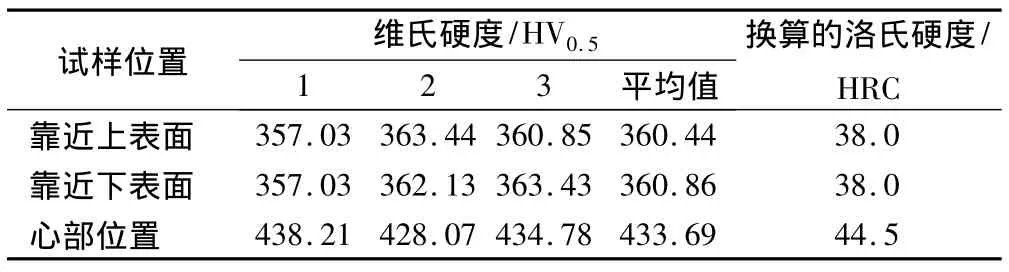

1.7 硬度测试

在弹簧片附近沿横向截取硬度试样,研磨抛光后进行显微维氏硬度测试(载荷为500 gf),并参照GB/T 1172—1999《黑色金属硬度及强度换算值》换算成洛氏硬度,结果见表4。由测试结果可知,弹簧片靠近上表面、靠近下表面和心部位置的硬度均较均匀,其中靠近上、下表面的硬度值均为38.0 HRC,心部硬度值为44.5 HRC。

表4 维氏硬度测试结果Table 4 The measurement results of vickers hardness

1.8 钢板弹簧受力分析

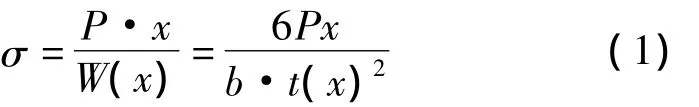

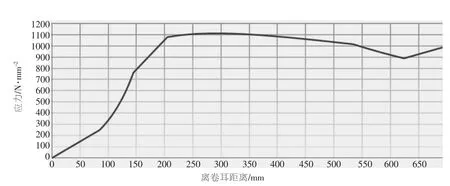

钢板弹簧纵截面为梯形的变截面,其示意图见图1。为了方便分析钢板弹簧受力情况,可将其简化成悬臂梁,卷耳为力的作用点,中间螺栓安装孔可视为固定点,作用力为台架耐久试验施加的力,即13600 N。通过式(1)可计算钢板弹簧的受力情况,

式中:P为端部载荷;x为距端部距离;b为钢板弹簧的宽度;W(x)为断面的断面系数;t(x)为沿片长的厚度。

其结果见图7,可看出在离吊耳220~350 mm之间受到最大的应力。再检测断裂的钢板弹簧时,发现其断裂的位置都在离卷耳231~260 mm处,正好处于钢板弹簧受力最大的范围内。受力分析结果表明,钢板弹簧受到载荷时候,离卷耳220~350 mm处即断裂处存在较大的应力集中现象,进一步验证了钢板弹簧是受到较大应力,超过其承载的能力而发生了早期断裂。

图7 钢板弹簧受力情况Fig.7 The forces of leaf spring

2 讨论与分析

钢板弹簧的断裂都可以从断裂力学角度出发寻找原因,通过宏观断口及微观断口的检测,得出断口上存在明显的疲劳弧线与疲劳条带并起源于弹簧片上表面,瞬时断裂区形貌特征为沿晶加韧窝的混合特征,由此判断弹簧片的断裂性质属于疲劳断裂。影响疲劳裂纹的扩展的主要因素有[1]:1)材料本身的特性;2)零件受到的外力。从上述对弹簧片化学成分、金相组织、表面脱碳、夹杂物和硬度的各项检测结果显示,钢板弹簧材料符合国家标准要求,说明外力是影响零件疲劳寿命的关键因素。当外力较大时,在钢板弹簧表面提前萌生微裂纹,并在此大应力作用下发生扩展。在载荷较大时,裂纹仅需扩展较小区域即能满足应力强度因子大于材料断裂韧度的条件,而导致断裂。此样件的疲劳区域非常小,仅占整个断口的面积的5%,属于受到较大的应力导致疲劳断裂的情况[2]。

找到钢板弹簧失效原因后,我们通过降低钢板弹簧所受应力方案的认证,较好地解决了这个问题,从实践中也进一步证实了钢板弹簧的失效是由于行驶应力过大造成的。

[1] 李庆芬,张奎,朱世范.断裂力学及工程应用[M].哈尔滨:哈尔滨工程大学出版社,1998.

[2] 朱华明,刘富续.汽车钢板弹簧断裂分析[J].理化检验2物理分册,2001,37(6):257-259.