数字射线检测技术(四)——等价技术级别评定

2014-01-10郑世才

郑世才

(新立机器厂,北京 100039)

“等价性问题”主要讨论数字射线检测技术与常规胶片射线照相检验技术的同等缺陷检验能力问题。具有“同等缺陷检验能力”的意义,至少应包括在检测图像上正确地显示缺陷的基本形貌、尺寸、分布,依据显示结果,技术人员可以给出正确的缺陷性质与质量级别评定结论。

一个实际的等价性问题是等价技术级别问题。概括地说,其讨论的是数字射线检测技术级别与胶片射线照相检验技术级别的等价性。若问题具体化则转化为如何评定:原采用胶片射线照相检验技术标准完成的某个检测问题,能否采用某数字射线检测技术系统完成,或能否采用某数字射线检测技术标准替代。

严格地讨论等价性问题,需要从成像过程基本理论开始探讨,这可参考文献[1-5]。笔者从检测图像品质出发进行讨论,给出简单、实际的评定方法和过程。

1 等价技术级别评定的基本思想

对于等价技术级别问题,简单地作出评定时可从射线检测技术对缺陷的检测出发。即考虑到射线检测技术对缺陷的检验,依靠的是获得的检测图像所给出的信息。此外,还相关于检测图像的显示条件、检验人员识别检测图像信息的能力和经验。因此,从客观角度考虑,可认为射线检测技术对缺陷的检验能力基本决定于获得的检测图像品质。

这样,对于等价技术级别问题,一种简单的处理办法是,如果数字射线检测技术级别的检测图像品质达到胶片射线照相检验技术级别的检测图像品质,则认为二者具有等价(缺陷检验能力)的技术级别。

射线检测技术基本理论给出,射线检测图像品质的三个基本因素为:①对比度:细节图像信号强度差与信号强度之比。②不清晰度:细节图像边界扩展的宽度。③颗粒度或噪声:图像信号强度的标准差。

在检测图像中,对比度转换为对比度灵敏度,即以常规像质计测定的图像对比度(简单地仍称为对比度),不清晰度为采用双丝像质计测定的图像不清晰度。颗粒度或噪声主要是通过信噪比影响检测图像品质的对比度灵敏度,因此在射线检测技术标准中,并未将颗粒度或噪声作为独立的检测图像品质指标,而是作为直接或间接控制技术的指标。

2 等价技术级别评定基本过程

按照上述考虑,可处理等价技术级别评定问题。实际上,主要是评定对于某个具体检验工作数字射线检测技术级别能否达到胶片射线照相检验技术级别的检测图像品质问题。完成该评定需要进行四方面工作:①被检验工件基本分析。②探测器系统基本性能测定。③数字射线检测技术系统检验试验。④作出分析评定结论。

实际处理时,第②方面可与第③方面结合进行,具体处理并不必须按照上面顺序逐步完成。

3 被检验工件基本缺陷特点分析

3.1 被检验工件厚度范围

被检验工件厚度范围概括起来是确定工件需要检验的最小厚度、最大厚度、主要厚度。主要厚度一般选择为胶片射线照相检验技术标准技术级别对常规像质计值规定的厚度分段点厚度。

3.2 缺陷特点分析

按被检验工件的材料、工艺、结构特点,分析、概括工件缺陷的基本特点,分析被检验工件技术条件的基本要求。此分析过程应特别确定,缺陷的分布形貌(或形态)特点是否是质量级别评定应考虑的重要因素,工件技术条件要求检验的缺陷最小尺寸是否会受到不清晰度的明显影响。为后续对数字射线检测技术的补偿规则控制处理作出准备。

3.3 胶片射线照相检验技术标准关于检测图像品质控制的分析

分析的另一项是采用的胶片射线照相检验技术级别关于检测图像品质的控制指标。

关于检测图像对比度,在胶片射线照相检验技术标准中,对技术级别都明确规定了,采用常规像质计、按技术级别和厚度分段限定应达到的要求值。关于不清晰度,胶片射线照相检验技术标准在检测图像品质的指标中并未给出规定。但必须理解的是,按照胶片射线照相检验技术理论,标准实际上是通过技术因素的限定实现对该指标的限定。

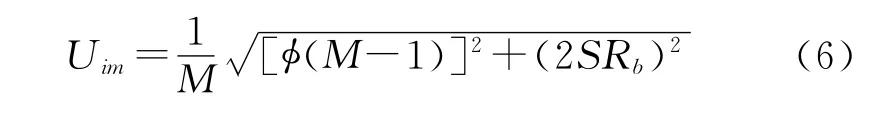

标准中,典型的规定之一是按技术级别限定射线源与工件表面的最小距离

该式很容易转换为

式中:φ为射线源(焦点)尺寸;f为射线源至工件的距离;b为工件射线源侧表面与探测器的距离,通常取为工件本身的厚度;k为按技术级别设定的常系数(如A 级为7.5,B级为15)。

射线源与工件表面的最小距离规定就限定了几何不清晰度。对射线能量与透照厚度关系的规定,则限定了胶片固有不清晰度。这样按照射线检测技术理论

式中:Ug为几何不清晰度;Ui为固有不清晰度。

就实现了对各技术级别检测图像不清晰度的控制。

关于颗粒度或噪声,胶片射线照相检验技术标准,是通过规定技术级别的胶片选用和底片黑度范围(可转换为信噪比)作出了限定。

3.4 基本数据表

完成上述工作后,对所检验工件应形成胶片射线照相检验技术级别的基本数据表,表中数据应包括厚度,最高透照电压胶片射线照相技术标准,技术级别图像质量规定有单丝像质计规定值,不清晰度分析值,对应双丝像质计分析值。

4 探测器系统基本性能测定

探测器系统的基本性能是指其基本空间分辨力SRb和规格化信噪比SNRN,也就是数字射线检测技术系统的基本性能。

如果严格地测定探测器系统的基本性能,应按相关标准规定进行。

关于探测器系统的基本空间分辨力的测定,采用双丝像质计直接放置在探测器上,以实际检验的透照参数(但应保证几何不清晰度不大于测定不清晰度的1/10)透照,获取测定图像。对平板探测器技术,获取测定图像前应完成探测器(DDA)响应校正和坏像素修正。对IP成像板,应控制扫描读出单元数据,扫描点尺寸应满足采样定理(若不清楚可能结果,应采用最小扫描点尺寸),采集图像灰度应处于最大值(饱和值)的80%左右。

从得到的双丝像质计图像确定测试结果。简单时,按得到的双丝像质计图像中第一个不能区分的丝对确定不清晰度(该丝对的投影轮廓谷深小于20%),对应的基本空间分辨力(μm)为:

准确时,用软件测定的双丝像质计灰度数据画出丝对轮廓图,从该图确定。

关于探测器系统的规格化信噪比可简单测定。选择工件需要检验的最小厚度、中间厚度、最大厚度三个厚度,用适宜检验的透照参数透照,获得测定图像。在各图像上选择分布在左、中、右的3个不少于50×50个像素区,用软件分别测定各自的规格化信噪比。然后取三者平均值,作为(某一)图像的规格化信噪比。应注意的是,若工件为焊接接头,应在热影响区测定,焊缝区的信噪比为按热影响区测定值除以1.4后得到的值。

测定后,应形成探测器系统基本性能试验结果数据表,内容应包括厚度,探测器型号,电压,电流,曝光时间,放大倍数,射线机类型,焦距,双丝像质计值,对应不清晰度值,SNRN值。

探测器系统基本性能测定的作用,除了确认提供的探测器性能数据外,规格化信噪比测定可用于判定采用的透照参数(特别是曝光量)是否适宜。如果规格化信噪比明显低,则必须改变曝光量重新测定。这是正确评定数字射线检测系统能力和进行检验试验的基础。

5 数字射线检测技术系统检验试验

比较完整的等价技术级别评定,应完成数字射线检测技术系统检验试验。试验应对典型厚度、工件常见主要缺陷,用数字射线检测技术系统实际检验条件获得检测图像,测定这时检测图像品质数据,考察缺陷显示情况。

需要时,还应完成补偿规则应用验证试验。补偿规则试验应选择典型缺陷试件,按数字射线检测技术确定的透照参数透照,比较其与胶片射线照相检验技术的缺陷显示形貌或尺寸的差异,是否处于可接受限度(不导致错误质量级别评定)的情况,从而确定是否可采用相应的补偿规则。

检验试验的工件厚度为前面确定的工件厚度中的最小厚度、最大厚度和部分中间厚度。在确定中间厚度时,一般应先有数字射线检测技术系统可实现的检测图像不清晰度数据(理论计算或试验测定数据),从该数据作出简单判断,从此确定必须试验的中间厚度。显然,中间厚度取点越多最后的评定越简单。试验时,应按确定的透照参数,对这些厚度的实际工件(或试板,含有常见缺陷)进行透照,获取数字射线检测图像。从得到的数字射线检测图像,测定数字射线检测图像的常规像质计值、双丝像质计值、规格化信噪比数据。形成的检验试验结果数据表内容应包括厚度,探测器类型,电压,电流,曝光时间,放大倍数,射线机类型,焦距,单丝像质计值,双丝像质汁值,SNRN值,缺陷显示。

6 等价技术级别评定

6.1 直接评定

从检验试验结果,概括出数字射线检测技术检测图像的常规像质计值、双丝像质计值,同时不低于胶片射线照相检验技术级别控制要求的厚度范围,直接确定为数字射线检测技术系统可等价于原采用的胶片射线照相检验技术级别的厚度范围。

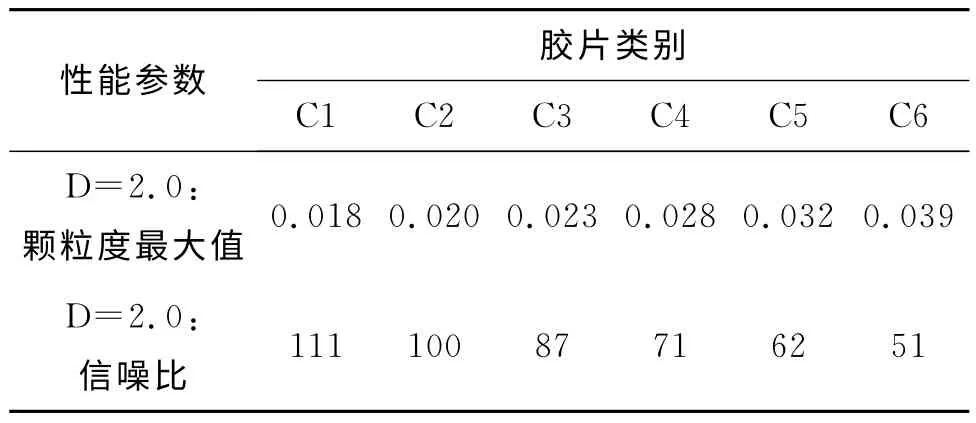

必须注意的是,应同时保证数字射线检测技术的检测图像的规格化信噪比不小于表1的值。

表1 EN 584-1:2006《无损检测 工业用X射线照相胶片》标准的胶片部分性能要求

6.2 计算评定

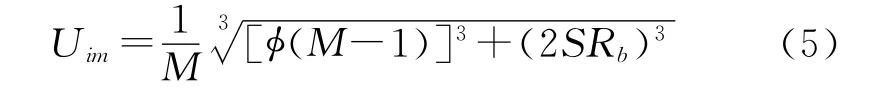

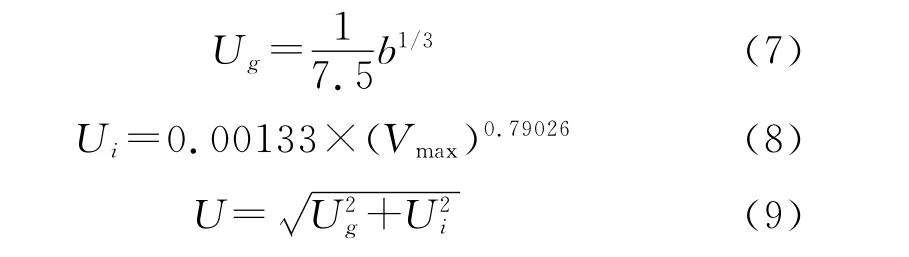

作为补充分析判断,对于射线源尺寸小的数字射线检测技术系统,关于放大透照下检测图像的不清晰度(空间分辨力)值,测定的探测器系统基本空间分辨力为:

或

式中:M为透照布置的放大倍数。

通过计算确定在放大透照下检测图像可达到的不清晰度(空间分辨力)值。此计算值可用于评定数字射线检测技术系统可实现的等价技术级别能力,但必须是对采用放大透照技术情况。对此,一般应选择部分放大情况进行必要的试验验证。

6.3 补偿规则评定

对于常规像质计值达到了更高值、而双丝像质计值未达到要求的厚度范围,按补偿规则验证试验结果作出评定处理。即,确定是否可采用补偿规则、补偿应限定程度、适用的厚度范围。则确定的厚度范围也评定为等价技术级别的厚度范围。

7 等价技术级别评定例题

等价技术级别评定需要处理的实际问题可分为下面二种基本情况:评定用数字射线检测技术标准规定技术替代胶片射线照相检验标准规定技术;评定采用某一数字射线检测技术系统替代胶片射线照相检验技术检验的厚度范围。

例:某钢电弧熔化焊平板对接接头,母材厚度范围为6~32mm,原采用EN1435:1997《焊缝射线照相检验》标准A 级技术检验,评定是否可采用ISO 17636-2:2013《焊缝的无损检测-射线检测 第2部分》标准规定的A 级技术检验。

解:

(1)基本分析判断

对本例,按照前面关于等价技术级别评定的讨论,只要分析数字射线检测技术标准技术级别的规定是否达到原胶片射线照相检测技术标准技术级别规定的要求,就可以作出评定结论。

(2)胶片射线照相检测技术标准关于不清晰度控制分析

为作出等价技术级别评定结论,主要是给出胶片射线照相检测技术标准关于检测图像不清晰度的控制要求。从胶片射线照相检测技术标准关于最小源到工件表面距离的规定、最高透照电压的规定,确定胶片射线照相检测技术标准关于几何不清晰度、胶片固有不清晰度的控制。然后按照一般理论确定总的不清晰度。本例按

式中:Vmax为最高透照电压。

作出计算(因ISO 17636-2:2013标准关于总的不清晰度采用的是平方关系)。

(3)标准规定比较

对比数字射线检测技术标准与胶片射线照相检测技术标准A 级技术检测图像的常规像质计值和双丝像质计值的规定,具体数据如表2所示。

表2 标准A级技术检测图像规定比较

关于规格化信噪比,EN 1435:1997标准A 级对该厚度范围规定,应采用C5或更好胶片,因此其最低规格化信噪比为62。而ISO 17636-2:2013标准A 级对该厚度范围规定,可认为是70。

(4)分析评定

分析表2的各厚度段数据,可见,数字射线检测技术标准A 级技术检测图像的常规像质计值在整个厚度范围要求与胶片射线照相检测技术标准的要求相同,关于双丝像质计值的规定,除在最小厚度6mm 略低于胶片射线照相检测技术标准的控制值(0.26mm 与0.25mm)外,其他厚度段均不低于胶片射线照相检测技术标准的控制值。技术控制的规格化信噪比不低于EN1435:1997标准A 级技术的要求。因此,可认为,可以采用数字射线检测技术标准ISO 17636-2:2013 标准规定的A 级技术 替代原采用EN1435:1997标准规定的A 级技术的检验。

[1]郑世才.数字射线无损检测技术[M].北京:机械工业出版社,2012.

[2]王之江,伍树东.成像光学[M].北京:科学出版社,1991.

[3]麦伟麟.光学传递函数及其数理基础[M].北京:国防工业出版社,1979.

[4]加斯基尔.线性系统· 傅里叶变换·光学[M].封开印,译.北京:人民教育出版社,1981.

[5]吴湘淇.3 版:信号与系统[M].北京:电子工业出版社,2009.