钢制管塔腐蚀的超声导波检测

2014-01-10马君鹏杨贤彪陈大兵李夕强

马君鹏,杨贤彪,陈大兵,李夕强,丁 杰

(1.江苏方天电力技术有限公司,南京 211102;2.江苏省电力公司电力科学研究院,南京 211102;3.上海材料研究所,上海 200437)

钢制管塔以其结构简单、占地面积小、承载能力强、经济性好等优点而广泛使用于输电线路转向节点中。由于钢制管塔内壁为密封水蒸气环境,加上其塔基根部处于含电解质地下水和土壤的环境中,故在检修和线路改造过程中,时常发现大面积腐蚀或局部严重腐蚀现象。腐蚀导致钢制管壁减薄,管塔承载和抗弯能力降低,遇到台风等恶劣条件极易发生失稳倒塌,从而造成大面积停电事故,城市人口密集区的倒塌事故还将严重危害公共安全。

钢制管塔内部腐蚀常用的检测方法主要有:漏磁检测法、涡流检测法、电流检测法、射线检测法以及超声检测法等。而在不开挖条件下对钢制管塔地表以下部分的腐蚀检测,目前最有效的方法当属超声导波检测方法。与传统超声波技术相比,超声导波具有两个突出特点:一方面,超声导波是在构件的一点处激励;由于导波沿传播路径衰减很小,故可以沿构件传播非常远的距离,最远可达几十米;接收探头所接收到的信号就包含了有关激励和接收两点间结构整体性的信息,因此超声导波技术实际上是检测了一条线,而不是一个点;另一方面,由于超声导波在管(或板)的内、外(上、下)表面和中部都有质点的振动,声场遍及整个壁厚(或板厚),因此整个壁厚(或板厚)都可以被检测到,也就意味着其可以检测构件的内部缺陷和表面缺陷[1]。超声导波检测技术的这些特点,使得在不开挖条件下检测钢制管塔地表以下部分的腐蚀缺陷成为可能。

国外学者较早开展了导波理论研究,并已开发出成熟的导波仪器。近年来,国内研究人员针对自身行业特点,也开展了导波在腐蚀检测方面的应用研究,如清华大学孙士利用wavemakerG3设备检测了埋地管道,检测范围达到梳状传感器左右各25m[2];浙江特检院钟丰平对管道腐蚀形貌进行了分类[3],并利用T(0,1)模态导波对全局腐蚀和局部腐蚀等类型的模拟缺陷进行了检测试验[4];在输电线路杆塔腐蚀方面,广东电科院张春雷等人利用导波对锚杆腐蚀进行了检测试验[5]。文中所涉及钢制管塔与锚杆有类似的服役环境,但是几何结构不同,导波产生和传播规律也不相同。

为了制定钢制管塔腐蚀缺陷的现场检测工艺,笔者通过设计和制作模拟试块与对比试块,对钢管塔腐蚀的超声导波检测进行了系统的试验,重点关注了导波端面传播特性、不同壁厚钢管塔检测时探头的选择、不同类型缺陷的定位与定量等方面的问题,最后利用实际钢管塔试样对试验进行了验证。

1 检测设备

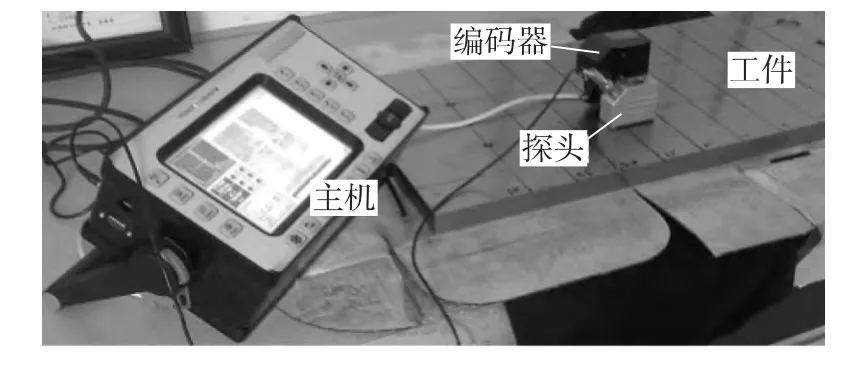

采用Isonic2005型导波检测仪;自主压电式导波探头4个,频率分别为0.3,1 MHz,入射角度分别为45°,51°,检测系统的示意图如图1。根据试验目的的不同,共设计了3块模拟试块。由于钢制管塔的直径远远大于壁厚(D/t>50,D为管塔外径,t为管塔壁厚),可以近似考虑为平板,因此1号和2号模拟试块采用平板试块,厚度分别为15,23mm;由于管塔埋地深度一般为600mm 左右,因此试块长度设计为700mm 就可以满足试验要求;试块上加工不同直径和深度的平底孔,直径范围φ5~φ30mm,深度范围3~12mm。3 号模拟试块为现场获得的管塔母材制作的试样,厚度为9mm,加工了深坑和平底孔等模拟缺陷。对比试块尺寸如图2所示,其中对比试块1主要用于检测定位研究,对比试块2主要用于检测时调校灵敏度。

图1 检测系统示意图

图2 对比试块尺寸

2 结果及分析

2.1 端面回波特性

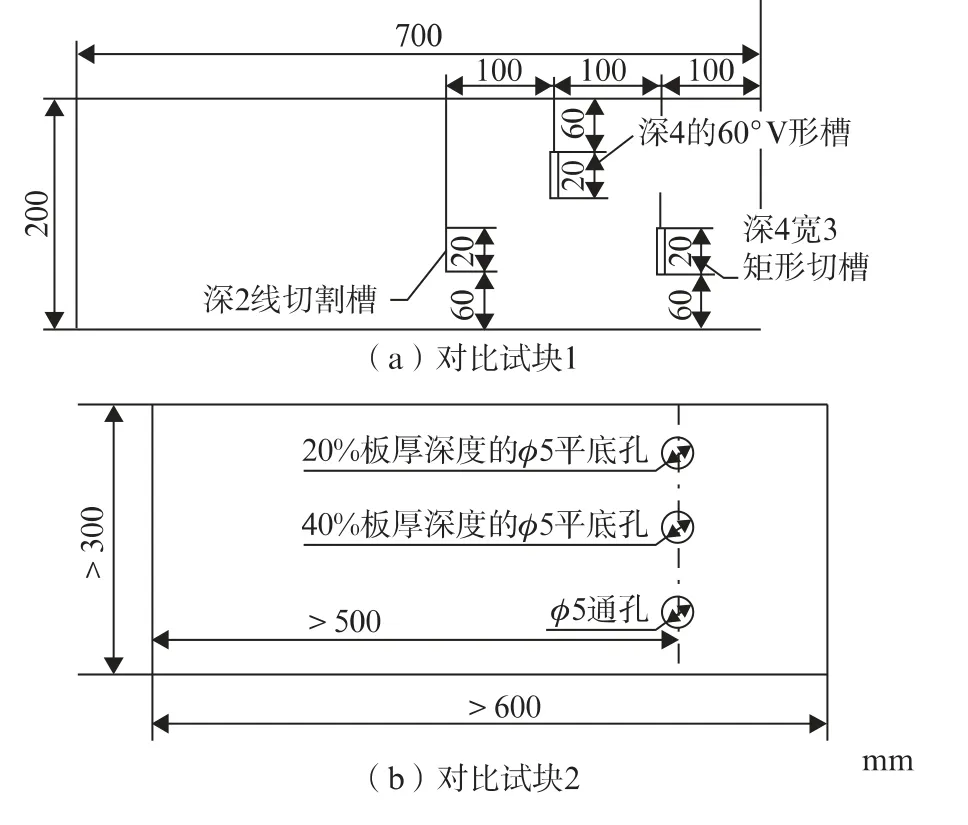

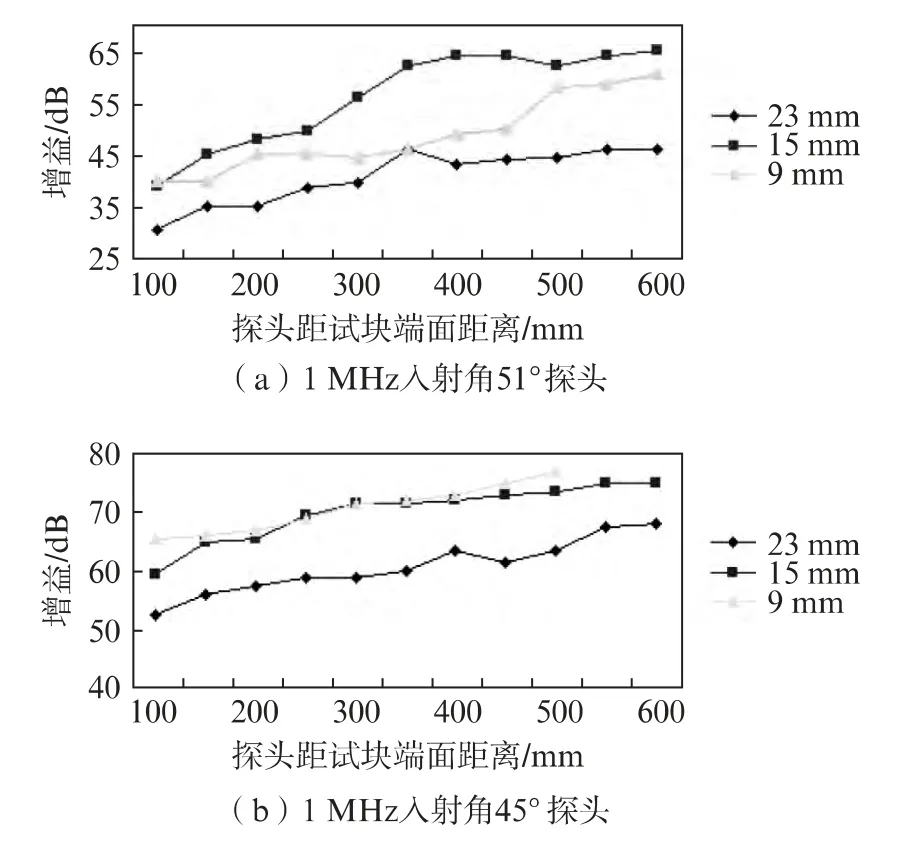

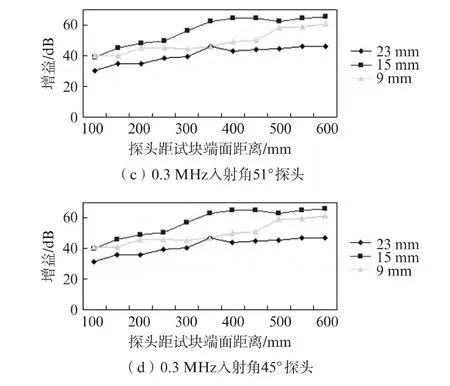

端面回波是指超声导波在工件传播过程中未遇缺陷,而直接与工件断面相互作用后,由断面反射的回波。根据端面回波的波幅及灵敏度余量,可初步测试导波检测系统的有效性。分别采用4种探头对3块不同厚度的模拟试块进行了端面回波测试,其距离-波幅(DAC)曲线如图3所示。

图3 不同探头和试块的端面回波距离-波幅曲线

从上述结果可以看出,超声导波在到达600mm的距离时,设备的增益仍然具有较多的余量,由此可知试验中导波检测系统的检测能力完全能够满足钢制管塔腐蚀检测的需要。同时,波包中波幅最高的波,基本上呈现随着距离的加大而降低的趋势,但并不是单调降低的,个别甚至还出现增加的现象。出现这种状况的原因可能与导波通过端面反射后发生波型转变有关。

2.2 探头选择

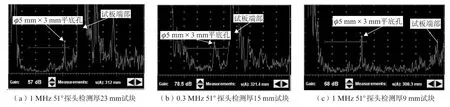

探头参数包括探头的形式、入射波模态、入射角度等。由于管塔检测范围为600 mm,故无需采用梳状探头,而只需要采用单探头模式。入射波模态一般根据频散曲线来选择,对于板状试样,一般尽量选择A0和S0模态。产生导波的纵波入射角可以根据频厚积(被检工件的板厚乘以频率)和选用的波型,由特定的曲线上查出。然而理论上的选择还需要试验的进一步验证,笔者从试验的角度对不同厚度试块下的探头回波进行了分析,以信噪比和频散特性对探头的适用性进行了评判。从端部回波信噪比和频散的分析可以得到,不同探头有不同的适用范围:1MHz 51°探头对23mm 厚试块的反射信号最好;0.3MHz 51°探头对15mm 厚试块的反射信号最好;1MHz 51°探头对9mm 厚试块的反射回波最好。分别用在各厚度试块上端部回波反射信号最佳的探头对模拟试块1,2,3 上的φ5mm×3mm平底孔进行探测,得到波形如图4所示。从图中可以看到,平底孔信号都清晰地出现在端部回波之前,这说明通过端部回波的信噪比和频散分析对探头进行选择是有效的。

图4 不同探头检测不同厚度试块的φ5mm×3mm 平底孔信号

2.3 缺陷的定量

腐蚀坑的两个关键量是腐蚀坑的深度和截面积。导波检测和其他超声波探伤一样,不能够直观显示缺陷的实际尺寸;在钢管塔腐蚀检测中,只能够通过回波波幅来判断缺陷的大小,因此,通过在试块上制作不同深度和直径的平底孔人工缺陷来对比以进行缺陷的定量模拟。

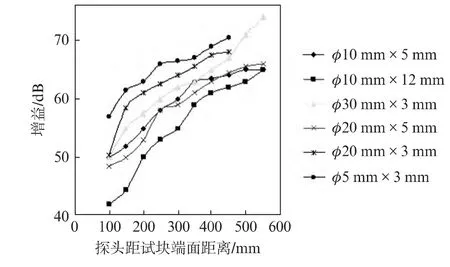

图5为模拟试块1(23mm 厚板)中不同平底孔(间隔120mm)的距离-波幅(DAC)曲线,可以看到,随着缺陷深度的加大,缺陷反射波波幅逐渐增大,但具有一定的分散性;随着孔径的加大,缺陷反射波波幅逐渐增大,达到一定值后,波幅基本保持不变。同样,对模拟试块2制作同模拟试块1的不同尺寸的平底孔缺陷并进行试验,试验结果与试块1结果相同。由于频率越低的探头对于缺陷尺寸的敏感性越差,因此,在保证缺陷识别和灵敏度的前提下,检测时应尽量选择频率较高的探头。此外,分别使探头位于缺陷同侧或异侧,观察到同一缺陷反射波的波幅差别不大。因此利用当量法进行管塔腐蚀缺陷的定量是可行的。

2.4 缺陷的定位

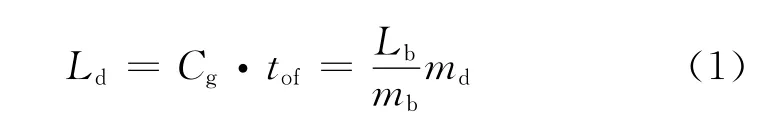

和普通脉冲反射式超声波检测类似,缺陷反射的导波传播到探头的时间和群速度可以用来对缺陷进行定位。群速度可以通过频散曲线查到或者利用工件端部回波进行自校准,缺陷的水平位置计算公式如下:

图5 模拟试块1中不同平底孔缺陷的导波信号距离-波幅曲线

式中:Cg为检测用模态导波的群速度;tof为缺陷反射回超声波反射回探头所经历的时间;Ld和Lb分别为缺陷和工件端部的现对位置;md和mb分别是缺陷回波和工件端部回波在示波器时间轴上的位置。

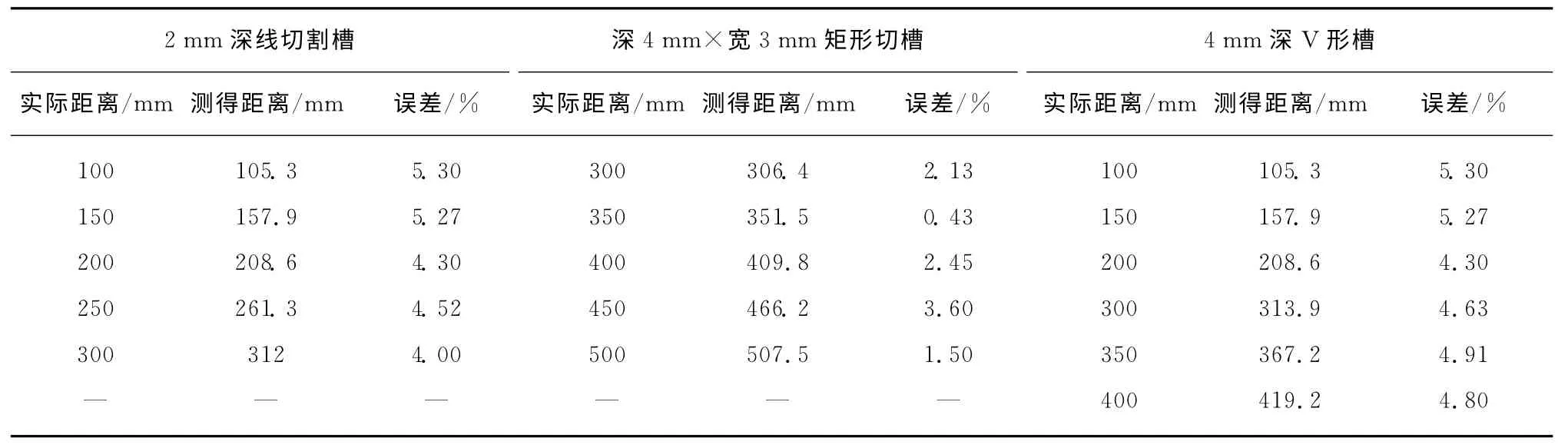

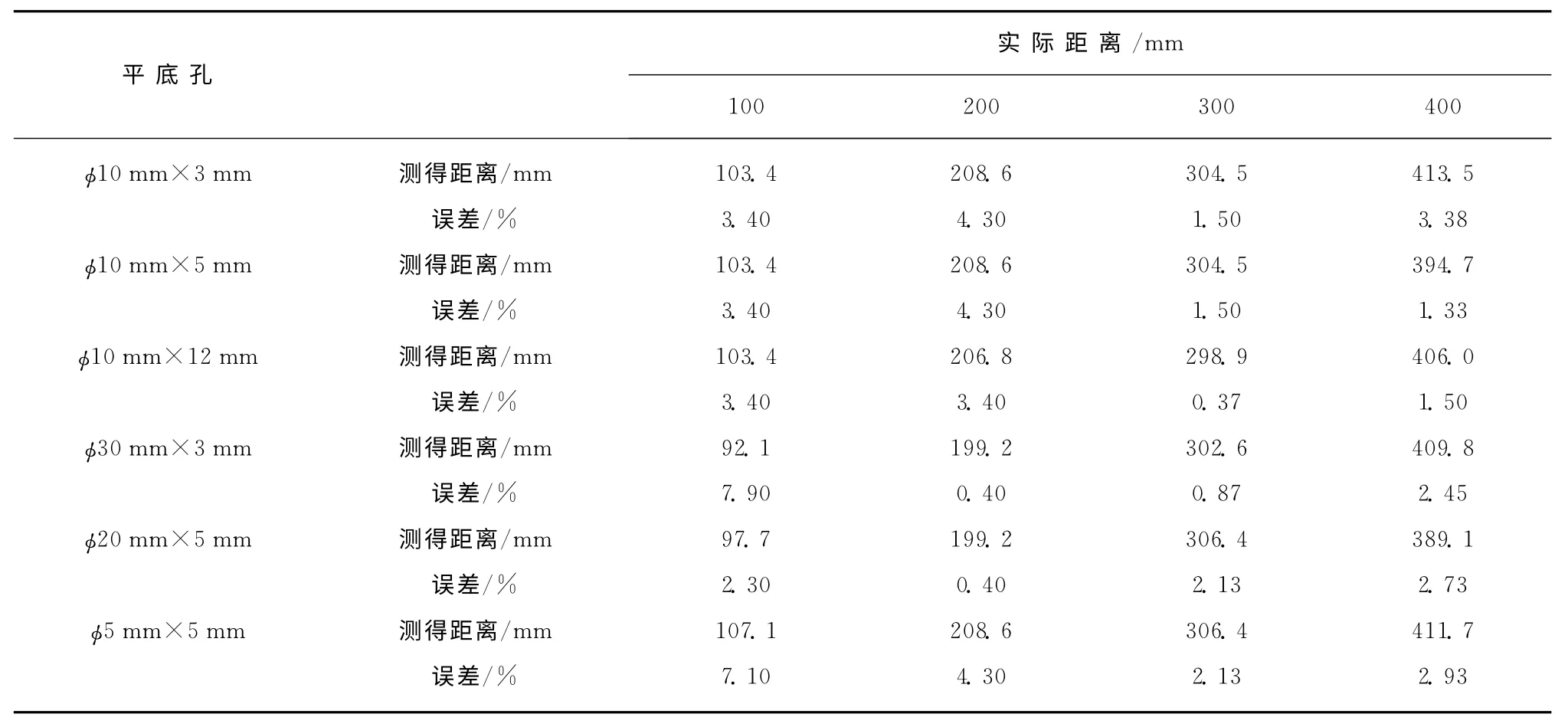

为验证系统定位的准确性,用23mm 厚钢板按图2(a)样式制作对比试块1,分别对其上不同尺寸的线切槽、矩形槽和V 型槽,以及模拟试块1上不同尺寸的平底孔缺陷进行检测定位,并将定位结果与试板实测结果进行比较,所得结果如表1,2所示。可以看到,系统可以较为准确地确定缺陷位置,当缺陷与探头的距离大于150mm 时,缺陷定位误差可以控制在5%以内。

表1 各槽的导波检测定位结果与实际距离的比较

表2 平底孔的导波检测定位结果与实际距离的比较

2.5 检测工艺验证

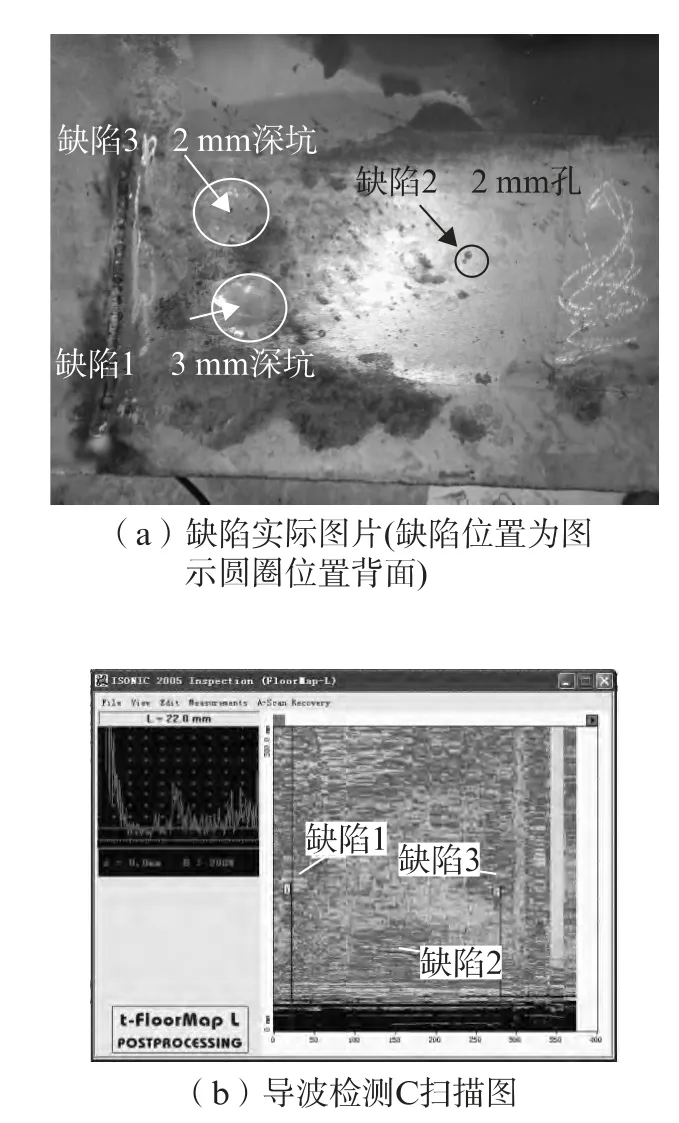

3号模拟试块为现场收集的钢管塔试样,材料为16Mn,根径约800mm,厚度为9mm,利用上文提出的导波检测工艺对该试块上原有的深坑和孔形缺陷进行检测,试样缺陷如图6(a)所示,缺陷1,3的深度×长度分别为3 mm×55 mm,2 mm×60mm的深坑缺陷,缺陷2为φ10mm×2mm 的孔形缺陷。用9mm 厚钢板按图2(b)样式制作对比试块2,并利用该试块制作检测DAC曲线,检测灵敏度设置为深20%的φ5平底孔。因通过多次试验,发现当缺陷深度小于2mm 时(如制作1.5mm深线切割槽和φ5平底孔),检测系统所得检测信噪比很差,不能有效地区分人工缺陷波包,因此可初步认定超声导波可有效检测的钢制管塔缺陷的最小深度应是2mm,所以对比试块2中深20%的φ5平底孔的实际加工深度取2mm。

图6 3号试块缺陷情况及检测结果

从图6(b)上看,共有3处缺陷,波高分别为71,66.5,74dB,均低于深40%板厚的φ5 平底孔的DAC曲线,但高于深20%板厚的φ5平底孔的DAC曲线,与实际情况(分别为33%,22%,22%板厚)相吻合。缺陷距离探头前沿指示距离分别为243.1,129.1,251.9mm,与实际值240,130,250mm 相差不多。对上述缺陷长度进行测量发现,缺陷1和缺陷3(深坑)的指示长度分别为52,54mm,与实际值55,60mm 比较接近,而缺陷2(小孔)的指示长度为20mm,与实际值10mm 相差较大,与探头宽度相当,出现这种情况的原因可能是缺陷尺寸小于该处导波声场尺寸所致。从以上结果看,所提出的工艺方法是可行的,能够有效检出钢管塔上的腐蚀缺陷,并能够对缺陷进行定位和粗略定量,满足现场使用要求。因为导波为体波,对缺陷的截面积变化比较敏感,所以腐蚀缺陷的深度定量精度受缺陷形状、钢管杆表面状态等影响较大,这点在检测时应注意。

3 结论

(1)基于对端部反射信号及缺陷信号的信噪比和频散特性的分析,确定了检测不同厚度工件的探头的最佳频率和角度,并验证了利用端部回波的信噪比和频散分析进行探头选择的方法是有效的。通过端部回波特性试验,发现了波包中波幅最高的波基本上随着距离增加而降低的现象,为检测工艺制订奠定了基础。

(2)导波检测腐蚀缺陷定位具有较高精度;腐蚀缺陷深度的定量主要依据缺陷回波信号幅度与利用对比试块制作的DAC 曲线的比较结果进行判定,腐蚀缺陷的深度定量精度受缺陷形状、钢管塔表面状态等影响较大,但检测结果至少可以反应出20%材料壁厚的深度变化;缺陷周向尺寸则依据缺陷指示长度进行判定,缺陷周向尺寸定量误差不超过15mm。

(3)采用导波检测系统,在钢管塔上进行了检测,并用开挖方法进行了验证,证明该方法可用于钢管塔特别是埋地或护墩内部分的局部腐蚀检测,可检测不小于管塔壁厚20%(最小深度2mm)的腐蚀坑。

[1]何存富,李隆涛,吴斌.超声导波在管道中传播的数值模拟[J].北京工业大学学报,2004,30(2):129-133.

[2]孙士彬,孙乾耀,DEMMA A,等.采用超声导波技术对埋地管道进行腐蚀缺陷的检测[J].无损探伤,2007,31(4):6-9.

[3]钟丰平,叶宇峰,程茂,等.超声导波对不同类型管道腐蚀检测的适用性研究[J].压力容器,2009,26(2):11-15.

[4]钟丰平,叶宇峰,程茂,等.导波技术检测管道腐蚀的适用性分析[J].无损检测,2009,31(9):673-676.

[5]张春雷,马庆增,张超群.高压输电线塔锚杆腐蚀的电磁导波信号表征[J].广东电力,2009,22(10):31-34.