基于磁记忆的球墨铸铁疲劳损伤检测

2014-01-10龙飞飞王建锃赵俊茹

龙飞飞,王建锃,宋 阳,戴 光,赵俊茹

(东北石油大学 机械科学与工程学院,大庆 163318)

大型往复式压缩机是过程工业生产中不可缺少的关键设备之一,其运行可靠性和安全性直接影响着过程工业生产;曲轴是往复式压缩机中最重要的部件之一,也是受力最复杂的部件,它的可靠性直接影响着压缩机的安全运行和使用寿命[1-3]。压缩机曲轴大多由铸铁(如球墨铸铁)、铸钢(如铬钢)等经热处理工艺后制造[4]。曲轴在工作时受力比较复杂,承受气缸内的气体压力、往复和旋转质量惯性力的综合作用;其承受的载荷一般不是很高,但由于长期处在一定的交变周期载荷作用下,易引发疲劳破坏。疲劳是指在承受屈服强度以下的交变应力且经过足够多次循环的作用之后,材料中局部发生永久性变化的发展过程。由于交变载荷的作用,构件一开始就进入疲劳的发展过程,裂纹的萌生和发展是这一发展过程中不断形成的损伤累积的结果,最后的断裂标志着疲劳过程的结束[5]。磁记忆检测技术作为无损检测行业的一门新兴的检测方法,可有效对金属构件的疲劳失效进行早期诊断。笔者对压缩机曲轴常用材料球墨铸铁进行了拉伸与疲劳试验,并采用磁记忆检测技术对疲劳失效进行了分析。

1 拉伸试验磁记忆信号表征及分析

1.1 拉伸试验

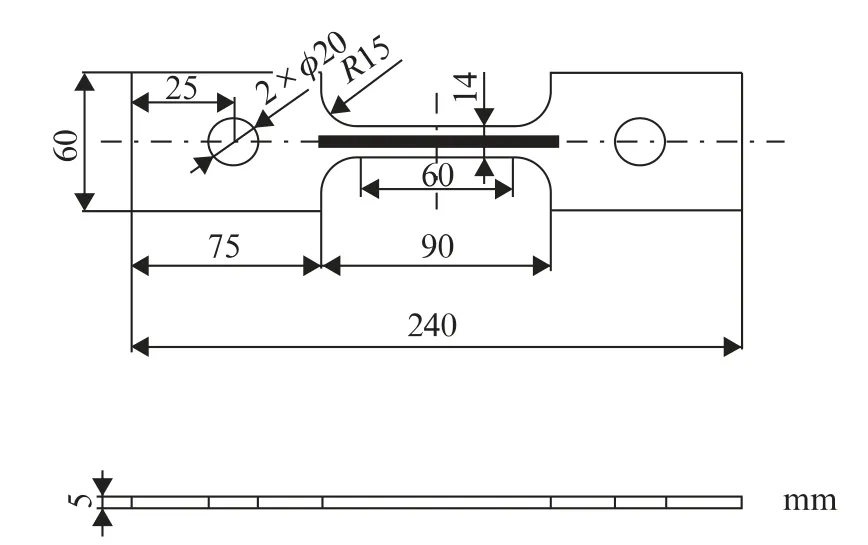

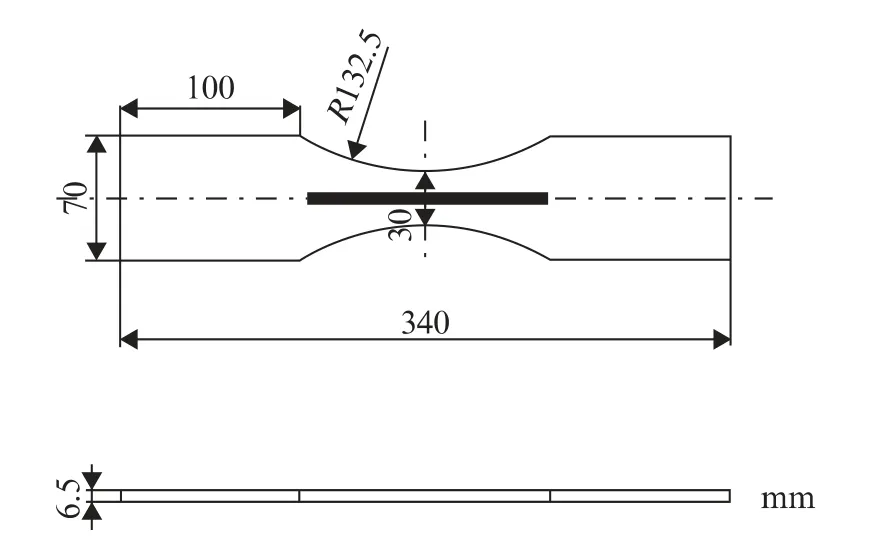

拉伸试件尺寸如图1所示,试验用球墨铸铁的屈服强度一般为370MPa 左右,抗拉强度为600MPa左右。设定加载的起始拉力为6kN,加载速度为20N/s;保载检测,采用磁记忆检测仪器的2型传感器沿试件的粗黑色路径从左向右推动。

图1 拉伸试件尺寸

1.2 拉伸过程磁记忆表征规律

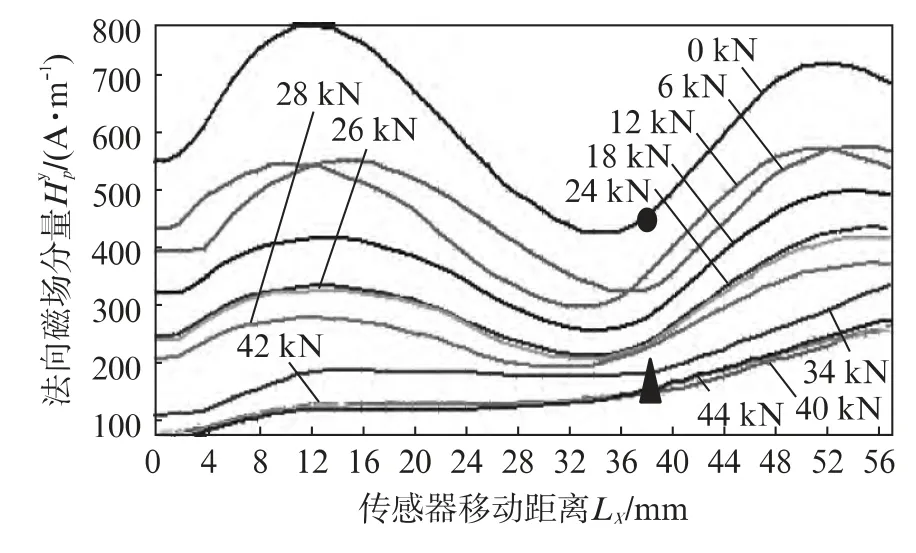

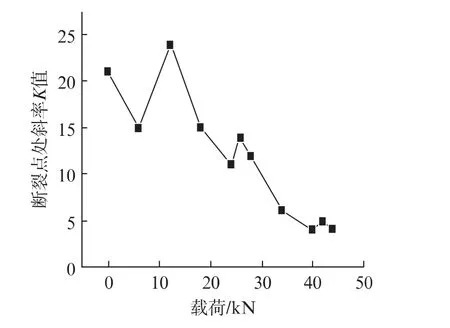

法向磁场分量Hyp随载荷值的变化如图2 所示,从图中可以得到:在未加载的情况下,试件的信号曲线峰-峰值较大[6],这表明试件中存在一定的残余应力;在试件由0加载到6kN 后,磁记忆信号曲线趋势变缓,这是由于从0载荷开始,试件材料位错移动致使应力分布发生改变,进而所检测到的磁记忆信号发生改变;在6~28kN 处,试件的法向磁场分量Hyp值有明显的下降,这是由于材料在28kN左右产生屈服后,出现了永久塑性形变,此形变使得构件内部应力释放,磁记忆信号整体趋势更为平缓;在屈服之后到达断裂阶段,磁记忆信号曲线形状具备相似性,呈现下降趋势,试件断裂点位于检测起点38mm 处,正好在磁记忆信号幅值突变处。通过图3可清晰地看到断裂点处的斜率K值的变化,其随载荷的加大而逐渐变小且变化幅度减小,表明此时的应力集中程度较小,则可判断试件即将断裂。

图2 法向磁场分量-载荷曲线

图3 断裂点拉伸载荷-K 值曲线

分析结果表明:上述试验测得此球墨铸铁材料的抗拉强度为713.5 MPa,磁记忆曲线的表征情况能有效地反映球墨铸铁材料的拉伸过程的力学状态,并通过曲线的最大峰-峰值处和曲线的突变处可估计试件的断裂部位。

2 疲劳试验磁记忆信号表征及分析

2.1 疲劳试验

球墨铸铁疲劳试件的尺寸如图4所示,对其进行拉-拉疲劳试验,根据拉伸试验的抗拉强度确定疲劳载荷(一般在抗拉强度的0.5到1倍间选取)。拟定疲劳加载的力为68.9kN,所以设置静载70kN,动载荷为20kN。应力比(疲劳载荷的最小拉力与最大拉力的比值)为5/9。测量时,5×104次前每一万次测量一次,之后每十万次测量一次。图中粗黑色线条为检测路径。

图4 疲劳试件尺寸图

2.2 疲劳过程磁记忆信号表征

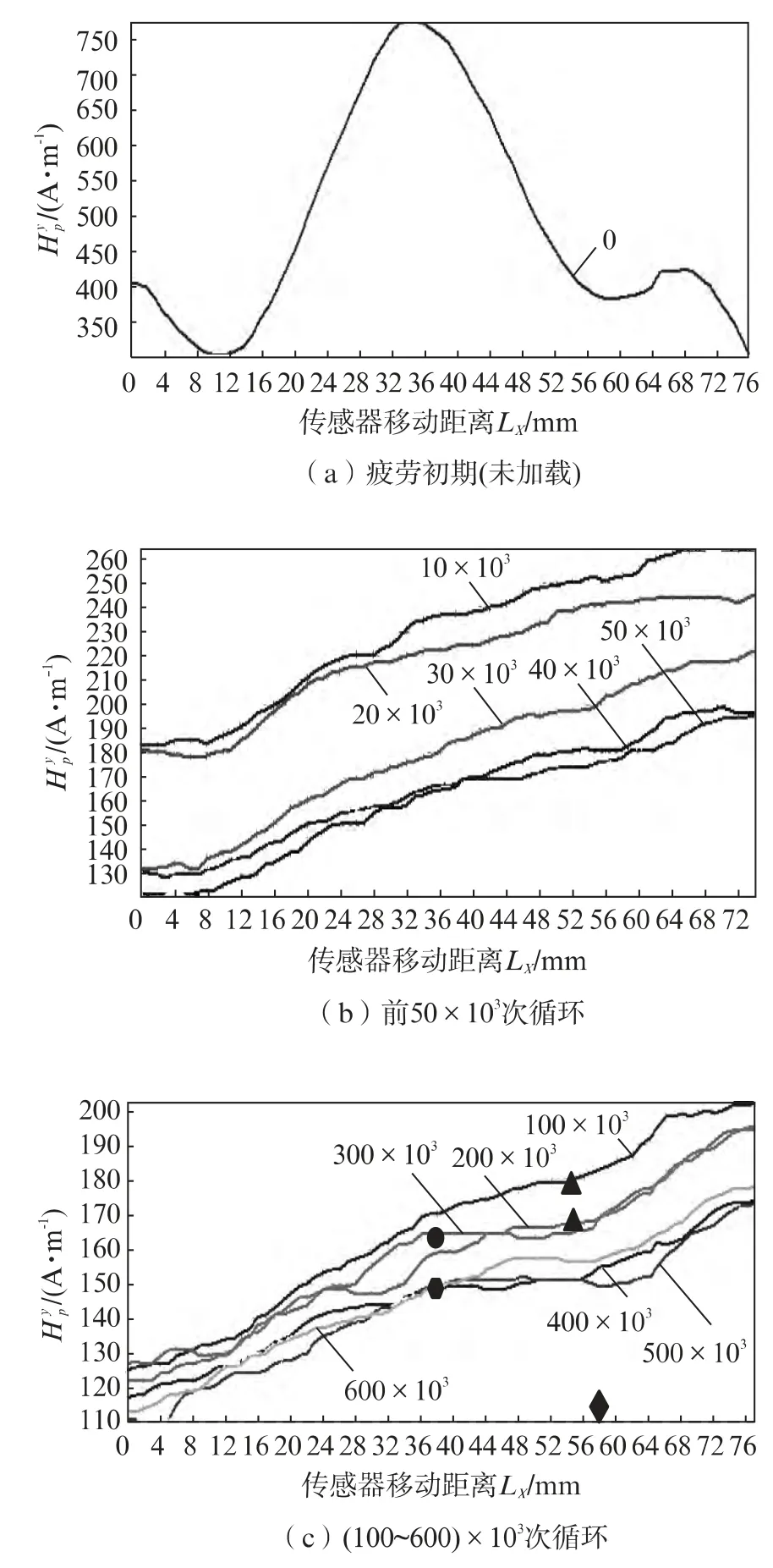

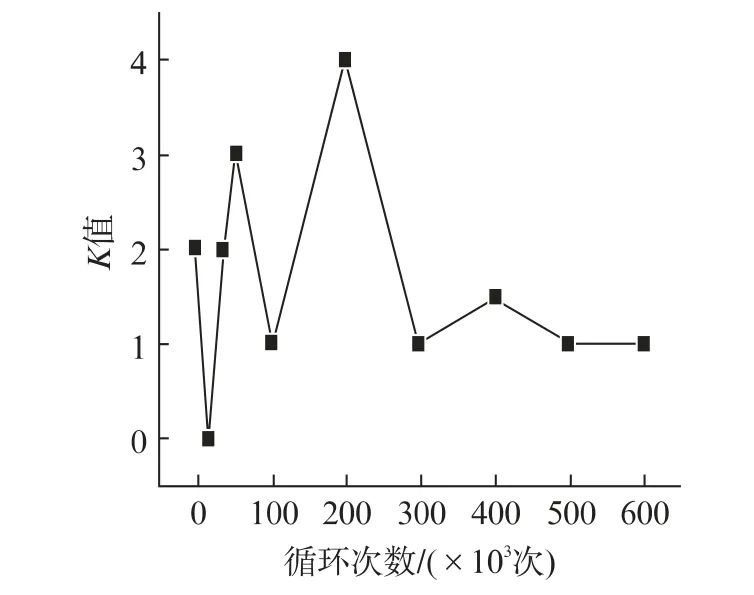

铁磁性试件经机械加工(线切割、打磨)后一般会存在较大的残余应力。图5(a)呈现的是试件成型后在一定残余应力下的,由磁致伸缩机械效应形成的金属磁记忆信号图(未加载)。图5(b)(图中数字表示循环次,下同)为疲劳初期(前50×103次循环)的磁记忆信号图,不难看出疲劳初期,由于加载残余应力增大,材料的内部组织出现微观的滑移、位错从而导致法向磁场强度分量值呈下降趋势并向零点靠近(纵向观察),并且曲线的趋势变得较为平缓,循环(10~20)×103次为疲劳加载的最初始阶段,曲线的法向磁场分量值变化不大,而在随后(30~50)×103次的加载过程中,法向分量值出现了较大变化,但与20×103前的曲线趋势保持一致。图5(c)为试件在(100~600)×103次循环的疲劳阶段的磁记忆信号曲线。在疲劳中期,即(100~200)×103次循环时,随着残余应力的继续加大,曲线的幅值继续下降(纵向观察),并且就单条曲线(横向观察)来看,其斜率变大即K值增大,曲线趋势为线性升高。在疲劳的后期阶段(循环次数300×103左右),由于循环次数的加大,能量积累到一定程度致使材料内部产生了应变现象,磁记忆曲线的幅值继续下降并且曲线形态发生了突变(纵向观察),而各单条曲线(横向观察)呈先线性升高后保持平衡不增长再到线性增大的过程。在疲劳末期循环次数(400~600)×103,曲线纵向上的幅值略微下降且趋势基本保持不变并趋于稳定状态;在循环次数为600×103时,材料的疲劳累积损伤促使了微观裂纹的萌生,使得应力得到一定范围内的释放,曲线出现稍有回升迹象。根据试验过程中出现的断裂位置,在磁记忆曲线后期和末期的平衡过程之后到再线性增长的转折点处即58mm 处左右,表明破坏位置一定程度上导致了磁记忆曲线的突变。通过图6可以清晰看到断裂点处K值的变化,随着循环次数的加大,K值的波动性减小并趋于平缓,表明此时的应力集中程度很小,可判断试件即将断裂。

图5 试件在不同疲劳阶段的磁记忆信号曲线

图6 断裂点循环次数-K 值曲线

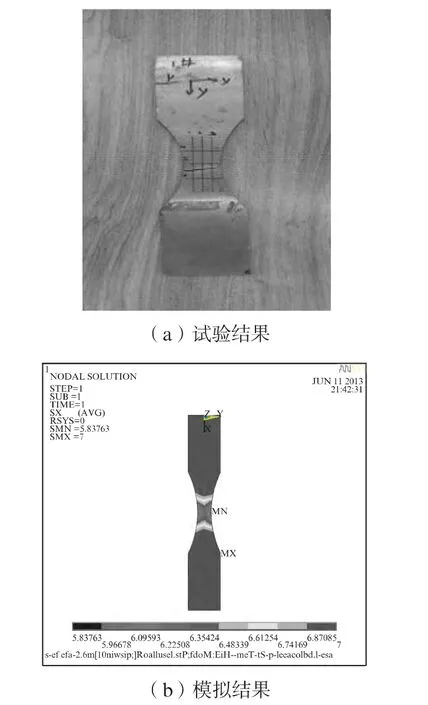

3 疲劳试验的有限元分析与试验对比

分析结果表明:试件产生疲劳裂纹的位置、循环次数(68万次)与实际断裂位置、循环次数相接近(图7),说明试验疲劳断裂位置与模拟疲劳断裂部位一致,也充分说明模拟结果的可行性及试验的正确性。由此,磁记忆曲线的变化有效地反应了疲劳循环各个阶段的损伤情况,通过磁记忆信号的表征能够较准确地估计疲劳失效状态。

4 结论

(1)磁记忆信号曲线的表征情况可以有效地反映拉伸过程中的力学损伤状态,通过磁记忆曲线的最大峰-峰值处和突变处可以判定出材料的断裂处。

图7 试验与模拟的疲劳断裂位置对比

(2)通过磁记忆检测的特性参数K值变化,可以判断试件即将断裂时,断裂处K值较小且波动平稳,即应力集中程度较小。

(3)磁记忆信号曲线的表征情况有效地反映了疲劳过程中各个阶段的损伤情况,通过试验及模拟疲劳寿命的对比,验证了磁记忆手段判定疲劳失效的可靠性。

[1]孔浩源.往复式压缩机活塞杆断裂失效分析及疲劳寿命估算[D].济南:山东大学,2012:4-5.

[2]鲍军,钱则刚,于洋,等.中高压压缩机曲轴断裂失效分析[J].石油和化工设备,2013(8):34-35.

[3]张永红,祁少强.压缩机常见故障和事故的原因分析[J].煤炭技术,2008,27(10):21-22.

[4]赵会军,王树立.活塞压缩机曲轴断裂原因分析[J].江苏工业学院学报,2004(1):5-8.

[5]赵斌.压缩机曲轴的模态分析和疲劳分析[J].石油化工设备,2008(5):39-42.

[6]罗龙清.金属磁记忆定量评估疲劳损伤程度研究[D].南昌:南昌航空大学,2011.