负压曝气在污泥好氧堆肥中的应用

2014-01-09高彦生

高彦生

(中原环保股份有限公司,河南郑州 450008)

1 概述

随着各地区污水处理量的不断增加,出水标准不断提高,污泥量也越来越多,各地区的污泥处理处置任务逐渐加重。国家在污泥处理处置及污染防治技术政策(试行)中,鼓励符合标准的污泥进行土地利用,可用于土地改良和园林绿化。污泥以园林绿化、农业利用为处置方式时,鼓励采用高温好氧发酵(堆肥)或厌氧消化等方式处理污泥。相比较其他污泥处理处置技术,污泥好氧堆肥技术比较成熟,投资低于干化、焚烧等工艺,且污泥可实现资源化利用,污泥好氧发酵工程越来越多。但污泥发酵工程在污泥厂内,尤其是发酵车间内臭味严重,污泥发酵生产过程中产生了大量的氨气和硫化氢等有害气体,导致车间内空气质量很差。采用传统正压曝气方式的污泥发酵厂,车间内的环境质量尤其恶劣。本文拟对负压曝气在污泥好氧堆肥中的应用进行探讨,提出该工艺在改善车间环境,改善工作环境等方面的特点,期望对类似工程提供借鉴。

2 建设规模及处理要求

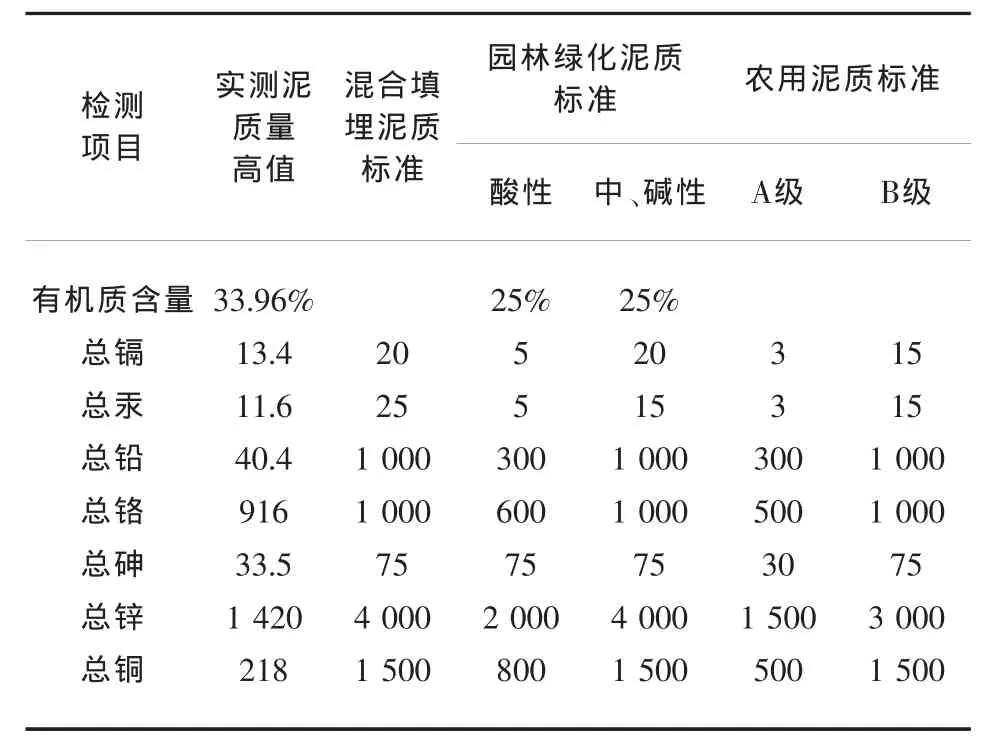

河南某污泥发酵厂建设规模为日处理污泥300 t,污泥进泥泥质如表1所列。

从表1可看出,脱水污泥有机组分含量较高,重金属含量较低,当地污水厂处理的污水中生活污水占主要部分,工业污水占次要部分,无重金属和有毒、有害物质的工业污染源,污泥符合《城镇污水处理厂污泥处置土地改良用泥质》(GB/T24600-2009)规范列出的污泥检测范围及控制指标规定要求,具备污泥堆肥后用于土地利用以资源化的条件。污泥好氧发酵后成品可用于填埋场覆盖土、园林绿化、荒山土壤改良等。

表1 污水厂污泥泥质与国家标准对比表(单位:mg/kg干污泥)

3 设计参数

污泥发酵过程控制参数如下所列。

3.1 堆肥工艺参数

进料:300(t含水率80%的脱水污泥);

返料:90(t含水率35%的成品料);

添加剂:植物秸秆90(t以含水率20%计,粉碎后使用);

物料控制:进料有机物含量约40%~60%,碳氮比(C/N)约20∶1,进料含水率为58.4%;

堆肥温度:55℃以上维持5~7d(最高温度≯75℃);

通风量:0.10 m3空气/m3物料·min;

发酵时间:21 d;

出料含水率:35%左右。·

3.2 发酵终止指标

含水率:35%左右;

碳氮比(C/N):≤20∶1;

温度降至30℃以下,好氧速率趋于稳定。

3.3 成品质量标准

无恶臭,不滋生苍蝇,完全腐熟;

pH值:6.5~7(微酸性或中性);

气味:泥土香,甘甜味;

有机质含量:22%~35%;

含水率:35%左右;

容重:0.55 t/m3;

颜色:茶褐色;

C/N:15∶1~18∶1。

成品达到《城镇污水处理厂污泥处置-园林绿化用泥质》(GB/T 23486-2009)、《城镇污水处理厂农用泥质》(CJ/T309-2009)或《城镇污水处理厂污泥处置土地改良用泥质》(GB/T 24600-2009)及不时修订的有效标准、规定、规程等指标,堆肥产品呈褐色,无臭味。

4 通风方式的选择

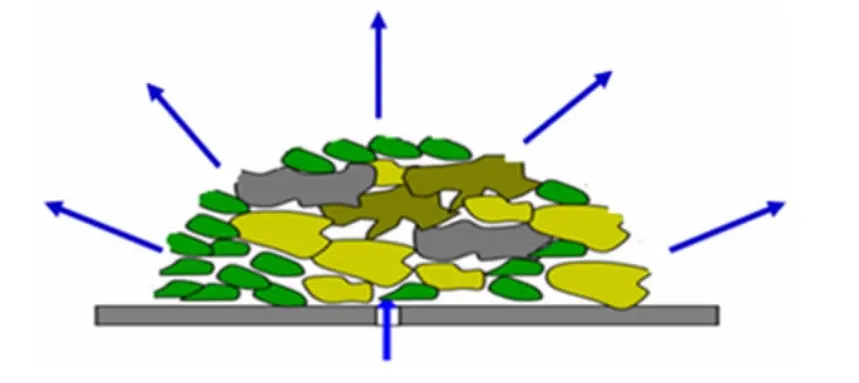

4.1 正压鼓风

正压鼓风是将室外空气通过鼓风机由堆体底部进入堆体,给堆体供氧,同时带走发酵过程产生的水蒸汽及氨气和硫化氢等臭味物质,发酵车间内设抽风机将水蒸汽及氨气和硫化氢等臭味物质带出室外的通风方式。图1为传统正压曝气示意图。

图1 传统正压曝气示意图

在我国已投入运行的强制通风系统中以正压鼓风和负压抽气为主,正压鼓风、负压抽气混合的通风方式较少。

正压鼓风的优点:

(1)鼓风风机从室外直接吸风,车间送风系统规模较小,一般不需要机械送风,系统较为简单,空气中的氧含量比较稳定。

(2)鼓风机系统不受堆肥工艺过程中产生的冷凝水的影响。

(3)发酵车间内气流流向由下向上,和水蒸汽自然上升的方向一致,气流相对容易组织。

正压鼓风的缺点:

(1)鼓风风机从室外直接吸风,其温度受气温影响较大,尤其是在寒冷的北方,室外气温较低时可能会引起堆体温度的过快下降且难以控制。

(2)水蒸汽及发酵过程产生的氨气及硫化氢等臭味物质首先进入发酵车间,然后再通过臭气收集系统进入臭气处理装置进行处理。臭味物质可能会经过工人操作空间,工人劳动环境差。臭气收集难度大。

(3)为使车间环境空气达到《工业企业设计卫生标准》的要求,车间的通风换气次数较大。

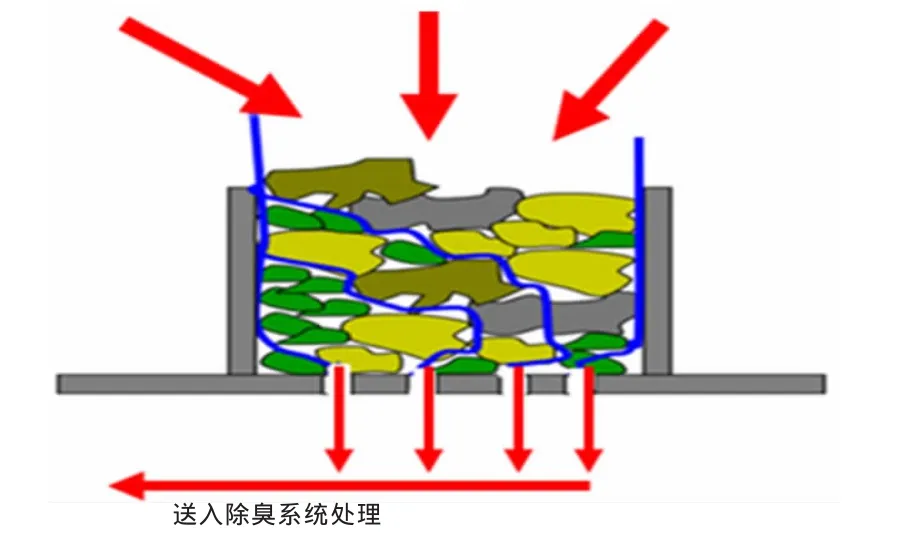

4.2 负压曝气

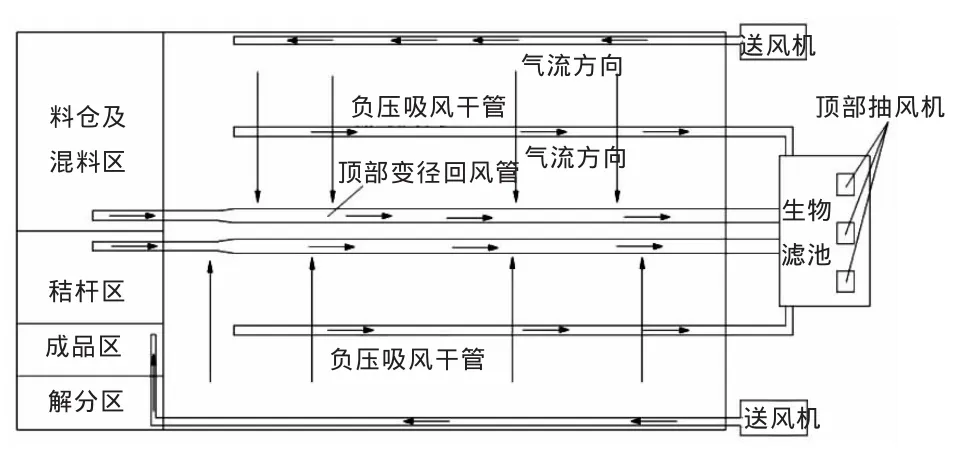

负压曝气是利用通风机将室外空气送入发酵车间内部,利用抽风机将进入发酵车间内部的空气从堆体顶部吸入堆体,给堆体供氧,同时将发酵过程产生的水蒸汽及氨气和硫化氢等臭味物质送入除臭系统进行处理。图2为负压轴吸曝气示意图。

图2 负压抽吸曝气示意图

负压鼓风的优点:

(1)鼓风风机从室内直接吸风,其温度和车间内的温度相关,比较稳定,尤其是在北方寒准冷地区,对维持堆体稳度比较有利。

(2)鼓风机在给堆体供氧的同时将臭味物质直接带出室外,发酵车间内的空气质量将会大大改善。

(3)进入发酵车间内臭味物质的是较少,为使车间环境空气达到《工业企业设计卫生标准》的要求,车间的通风换气次数较小,能耗较低。

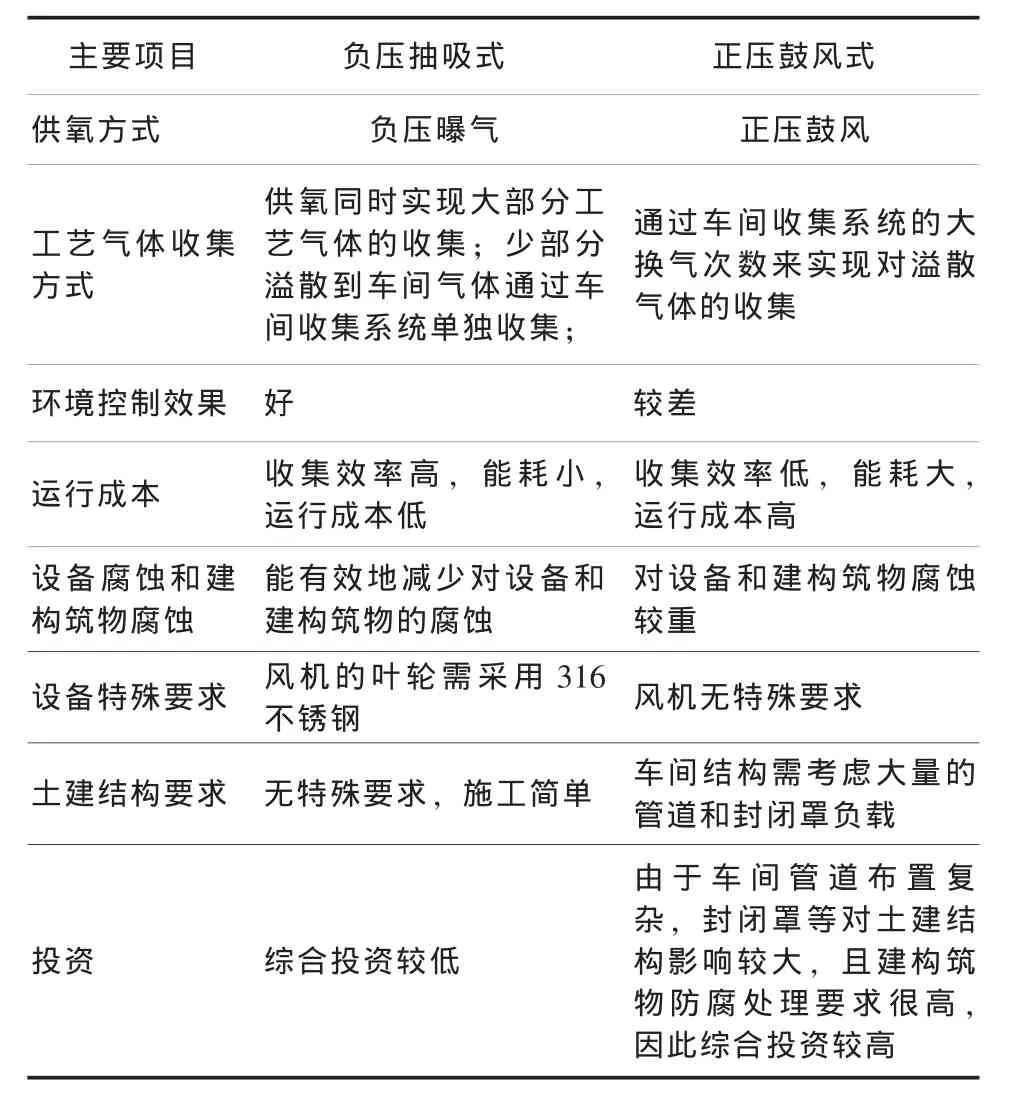

表2为供氧方式对比表。

5 除臭通风设计(见图3)

该项目采用负压供氧系统,堆肥工艺过程产生的70%的臭气和水汽都可以通过负压系统收集并送到生物除臭滤池进行处理。剩下散发到车间内的少量臭气和水汽通过收集系统送到生物除臭滤池进行处理。

工艺气体的量为150 000 m3/h,车间通风收集气体的量为90 000 m3/h,因此除臭总风量为240000m3/h。设1个除臭滤池,处理能力240000 m3/h。除臭滤池分4个单元,每个单元设有引风机、加湿水泵等。除臭滤池主要考虑翻抛、曝气时运行,每天运行能耗约27 60 kw·h。

表2 供氧方式对比表

图3 除臭通风设计图

若按照传统正压曝气风量计算,考虑车间内2次换风次数,则需要329 000m3/h,较负压曝气风量增加约37.0%,每年需增加电费约197万元。

6 结语

污泥堆肥工艺曝气方式的选择,对发酵车间内环境质量控制、设备要求、运行成本等均有较大的影响。从实际运行情况来看,采用负压曝气方式的污泥厂,其车间内环境质量明显好于常规正压曝气的污泥厂,大大改善工人的操作环境。