防喘振阀阀芯异种钢的焊接

2014-01-06

(江苏丹化集团有限责任公司,江苏 丹阳 212300)

1 故障简介

原料气压缩机是我公司几台大型机组之一。煤气化后,经除尘、脱硫,再由原料气压缩机增压送往变压吸附进行气体分离,最后送往后续车间生产产品。原料气压缩机起着承前启后的作用,防喘振阀是该机组的一个重要部件,是为防止压缩机在运行过程中因管网压力大于压缩机出口压力引发喘振而设置的,缺少了该阀,压缩机将无法安全运行。

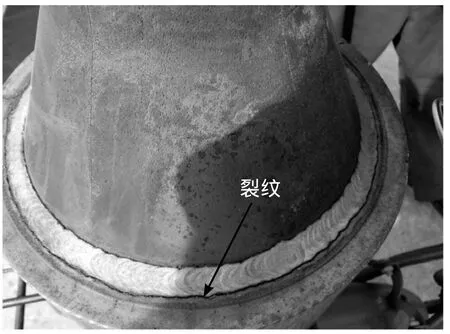

2012年公司在检修时发现,压缩机防喘振阀阀芯上有裂纹,裂纹位置见图1。裂纹沿焊缝的外缘已经形成了一个圆,阀芯上部的异径管将会出现脱落迹象。

图1

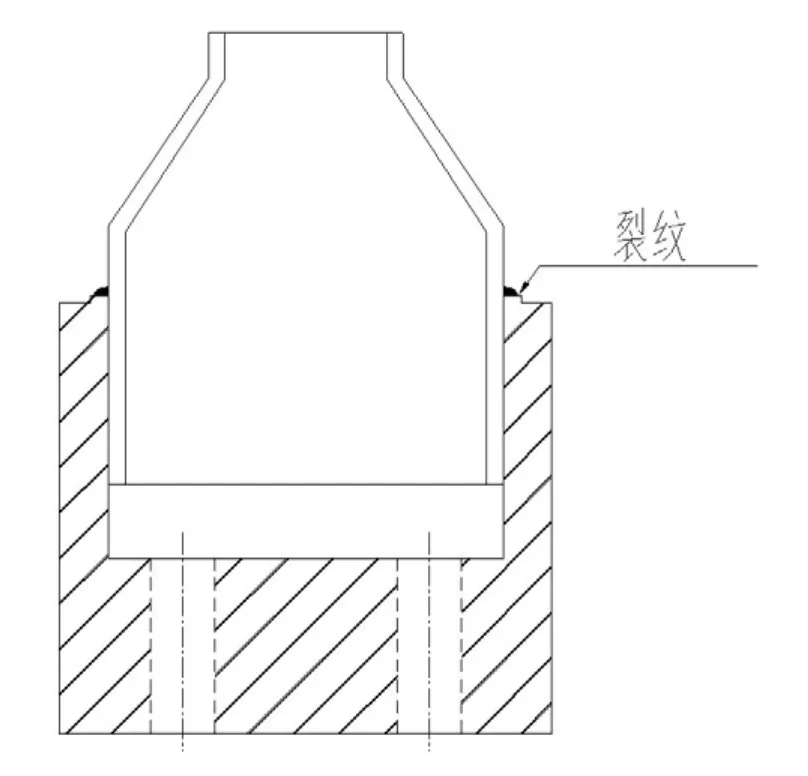

该防喘振阀是美国FISHER生产的笼式控制阀。该阀芯结构如图2。

经初步分析,原因可能有:(1)建厂初期,由于工艺、设备等各方面原因,生产不稳定,防喘振阀处于经常启动、下落状态,对阀芯形成撞击;(2)该阀芯在制造生产中未严格按施工工艺要求进行,导致焊缝产生裂纹。

图2 防喘振阀阀芯结构图

2 焊补方案

由于检修时间紧,该阀芯没有备件,进口周期又长,因此决定自行焊补。经与陕鼓联系,得知阀芯下部的不锈钢圆筒材质为S17400,上部异径管部分为普通20#碳钢。

S17400为沉淀硬化型马氏体不锈钢,其化学成分如下:

C:≤0.07;Mn:≤1.00;Si:≤1.00;Cr:15.5~17.5;Ni:3.0~5.0;P:≤0.04;S:≤0.03;Cu:3.0~5.0;Nb+Ta:0.15~0.45

S17400的物理特性随着不同的热处理温度而有所变化。总体而言是一种高强度、高硬度不锈钢。

2.1 可焊性分析

S17400为沉淀硬化型马氏体不锈钢,且和20#碳钢进行异种钢焊接,因此必须进行可焊性分析。

根据国际焊接协会推荐的碳当量计算公式:

Ceq(%)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,计算出S17400不锈钢的碳当量为Ceq(%)=4.07,可见该材料的可焊性非常差,处理不当极易产生裂纹。

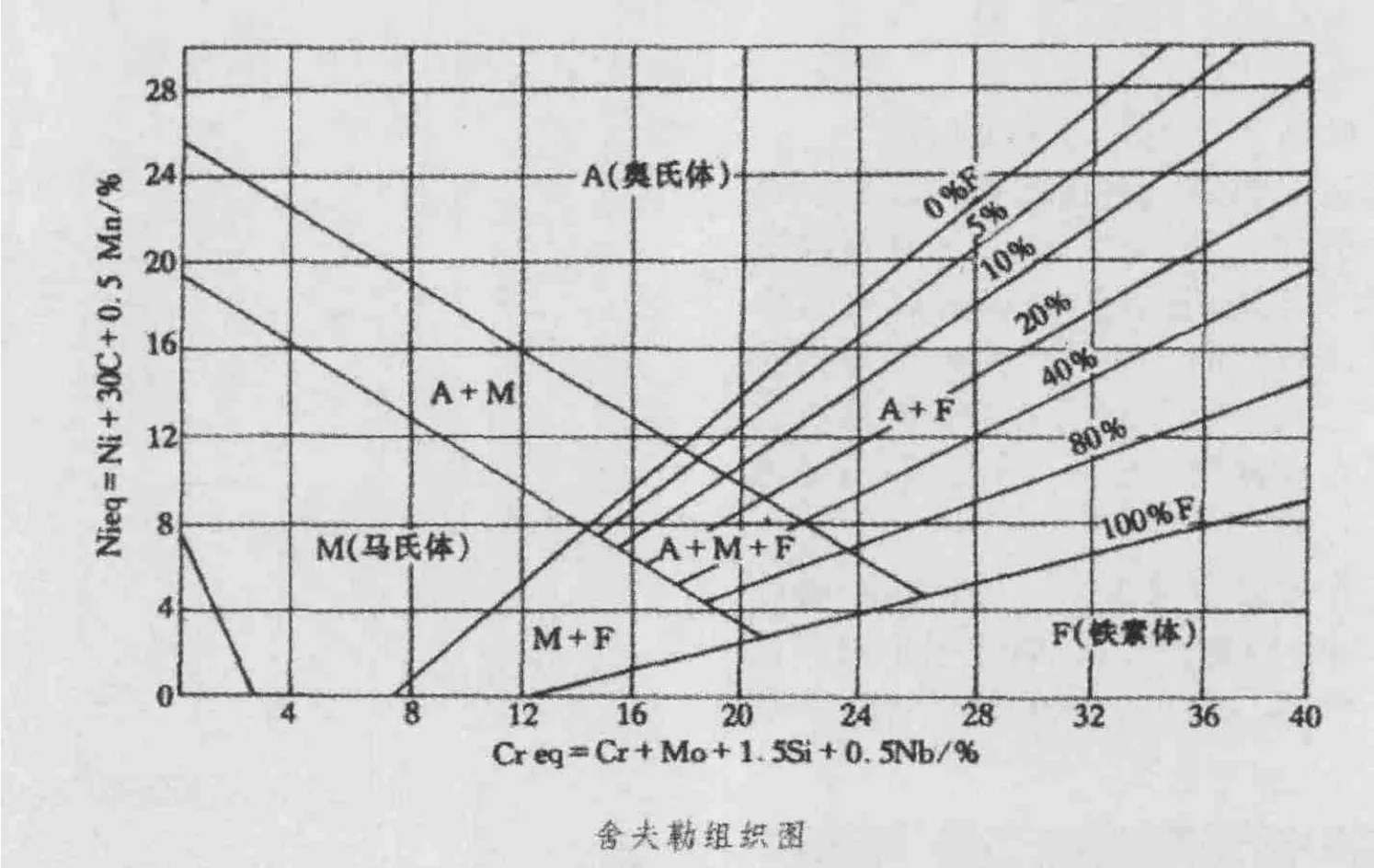

异种钢之间的焊接一般采用舍夫勒组织图(如图3)进行可焊性分析,根据舍夫勒组织图铬当量计算公式Crep(%)=Cr+Mo+1.5Si+0.5Nb,可计算出S17400不锈钢的铬当量为Crep=17.65%;根据镍当量计算公式Niep(%)=Ni+30C+0.5Mn,可计算出镍当量Niep=6.6%,按照计算结果在舍夫勒图上找出对应的坐标,可以看出该不锈钢焊接后的焊缝组织为奥氏体+马氏体+铁素体,铁素体含量约为30%左右。铁素体含量高,产生裂纹的可能性就大。为了降低铁素体含量,选择A302焊条,按照40%的熔合比,经计算,预计焊缝组织中铁素体含量可降到15%左右。

图3

经过讨论,制定了如下严密的焊补工艺。

2.2 焊接方法

焊接方法选择手工电弧焊,手工电弧焊熔合比小,母材的合金元素稀释率低,可以有效地降低裂纹产生的可能。

2.3 焊材的选择

焊接材料选择A302焊条,A302焊条的Cr和Ni的高含量可以补充S17400被稀释的合金元素。焊前焊条经200-250℃烘焙1h,除去焊条药皮中的水分。

2.4 坡口的选择

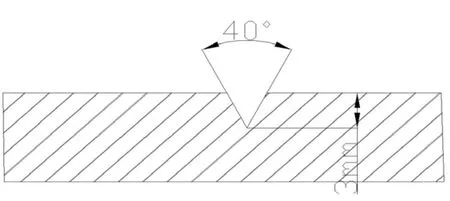

用角向砂轮机对焊缝裂纹进行打磨,直至见不到裂纹为止,然后进行着色检查,确定裂纹已经打磨干净。将已有的裂纹进行打磨,目的是使在后续的焊接中不存在裂纹源。在确定无裂纹后,对磨出的坡口进行改善,以降低熔合比。改善后的坡口如图4。

图4 改善后的坡口图

开始打磨裂纹时,坡口深度已经达到3 mm,改善时将坡口角度增大到40°左右,这样可降低熔合比,降低母材在熔敷金属中的含量,降低焊缝对焊接裂纹的敏感性,提高焊缝金属的力学性能。

2.5 焊接工艺参数的选定

焊接工艺参数对降低熔合比,降低裂纹倾向有着直接影响。小电流、高焊速的短弧焊,可以降低线能量,降低熔合比,因此选定的工艺参数为:焊前预热至200℃焊接,焊速 120mm/min,电流105-115A,电压18-20V。实际操作时,用绳状陶瓷电加热器给阀芯加热,将整个阀芯用电加热带包起来。为防止上部异径管内空腔散热过快,用保温棉将异径管内填满。用红外线测温仪测得焊接部位温度达到200℃时开始焊接,且在整个施焊过程中,电加热器一直维持在200℃的保温状态。

2.6 热处理

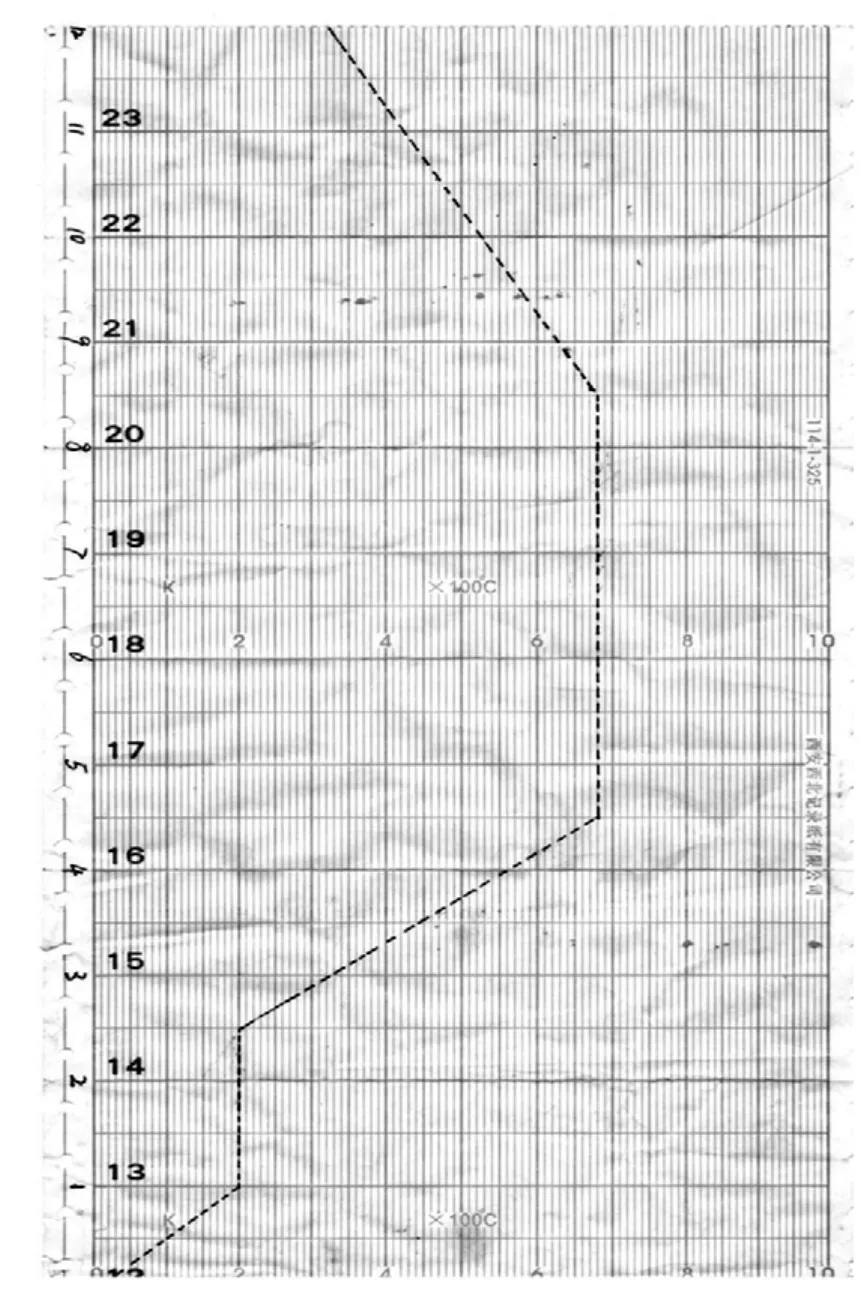

图5 热处理记录曲线图 横轴-温度;纵轴-时间

S17400是沉淀硬化型不锈钢,要保证这种材料的焊接质量,有两大关键因素:一是焊接,二是热处理。焊后热处理有两个目的:一是消氢,二是消除应力。异种钢之间的焊接,由于熔池两侧的凝固速度不一致,导致焊缝产生较大应力,S17400又是沉淀硬化型不锈钢,焊接时在这一侧的热影响区将产生淬硬倾向较大的马氏体组织,这种马氏体组织在较大的拘束应力的作用下,会产生淬硬脆化裂纹。因此必须采用适当的热处理来消除应力。制定的热处理工艺是:焊接结束后,阀芯外面用保温棉包好,电加热器继续保持200℃的温度,保温1.5h,使焊缝中的扩散氢逸出,降低焊缝及热影响区的含氢量。然后开始升温,以200℃/h的速度升温至650℃,在该温度下保温4h,然后撤去电加热器电源,阀芯外面以及异径管里面的保温棉不动,进行缓冷,目的是消除焊接时产生的应力。具体实施过程见热处理实时记录曲线图。

待热处理结束,完全冷却后,随之对焊缝进行了着色探伤。探伤结果表明,焊缝未产生裂纹,实践证明我们制定的焊接工艺及热处理工艺是正确可行的。

3 结论

S17400不锈钢与碳钢焊接时,要选择合适的焊材、制定合理的焊接工艺,降低熔合比,减少裂纹产生的可能性;还应选择合适的热处理工艺,消除内应力,避免裂纹产生。

[1]杨首恩,刘盛波. 异种钢焊接接头的裂纹分析[J].金属热处理,2011,36(增刊):273-276.

[2]李玉萍. 25钢与1Cr13异种钢焊接[J].热加工工艺,2007,36(15):94-95.

[3]李成魁,殷俊林,严彪. 马氏体时效钢的热处理工艺及应用[J].热处理,2010,25(5):15-19.