变换热交换器的管束结构设计

2014-01-06

(山西阳煤丰喜肥业(集团)有限责任公司,山西 运城 044000)

换热器作为节能设备之一,在化工生产工艺中起着非常重要的作用。换热器的设计结构决定了换热器的性能。在化肥生产工艺中,不少介质如半水煤气、变换气等都具有易结垢、腐蚀性强的特点,同时设备在高温高压条件下,壳体和管子在温差较大工况运行,使用条件苛刻。管板与换热管的焊接接头会因温差产生应力开裂和管子腐蚀,由于壳体部件寿命取决于换热管的寿命,壳程无法进行机械清洗,最终造成设备整体失效。本文通过实例,介绍一种具有有效热补偿、检修及清洗方便,制造成本低,换热效率高,使用寿命长,适用于化肥生产变换工段的变换热交换器结构。

1 变换热交换器的设计参数和结构

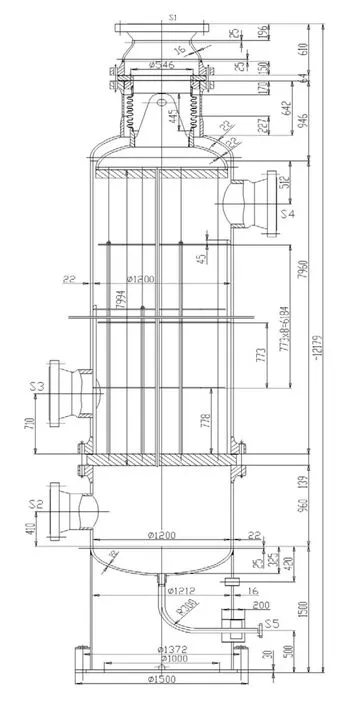

变换热交换器的设计参数见表1,整体结构见图1。

表1 设计参数

变换热交换器由裙座、下管箱、壳程壳体、管束、上管箱、上管箱接口等六部件组成。设备安装时,裙座与下管箱焊接,管束与上管箱组焊后放置在下管箱上,套入壳程壳体与下管箱、上管箱接口S1螺栓连接而成。检修时,去掉上管箱接口S1即可清洗上管箱,抽出壳程壳体可便于清洗或更换管束。管箱、管束、壳程、上管箱接口皆可拆卸是本设备的最大特点。各部件可拆卸,方便了检修、清洗和易磨损部件的更换,可以再次利用完好的部件,达到降低制造成本、延长使用寿命的目的。由于变换热交换器多数管束易损坏,本文重点介绍管束的结构设计。

图1 变换热交换器结构

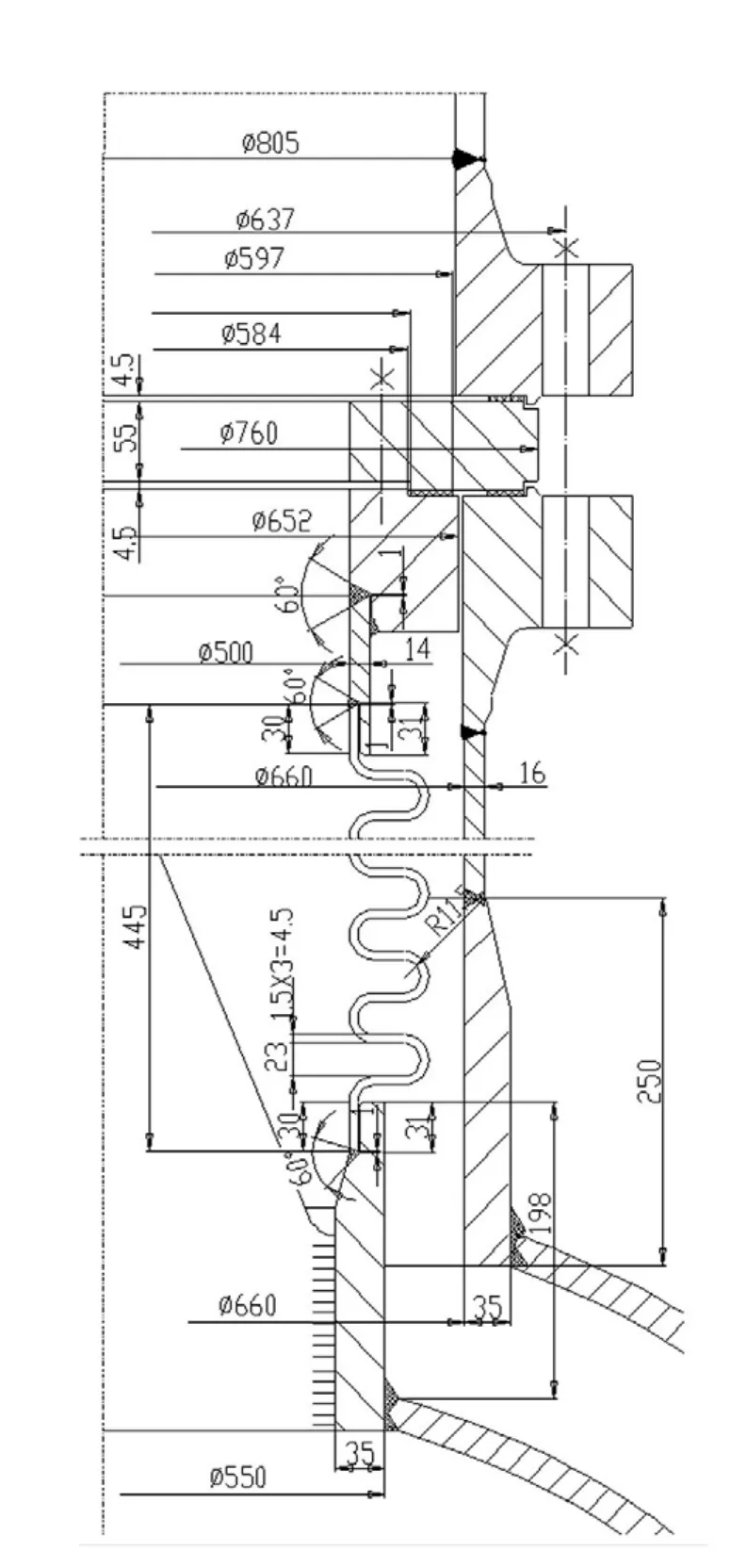

图2 管束上部可拆结构

图3 折流板8块

图4 中间折流板1块

2 结构设计

2.1 结构

本设备中管束与上管箱焊为一体,在结构设计时必须同时考虑上管箱。管束包括管板、列管、折流板、旁路挡板(兼滑道)等,上管箱包括封头、φ550×35短节、波纹管膨胀节、DN500×14短节、连接环φ652/φ500、吊耳等。

(1)设置波纹膨胀节

在变换热交换器的管束设计中,考虑到管程壳程介质温差较大,管束与筒体将产生不同的伸长量,如不采取热补偿措施,管束与壳体之间会产生较大的温差应力。本设备壳程温度高于管程温度,壳程筒体的伸长量大于管束,如果管束不增加补偿器,则管束受到的拉应力可将管子拉长,管头焊缝受到的拉应力达到强度极限时将开裂破坏。在上管箱介质出口处加装波纹管膨胀节进行热补偿,壳体的拉伸对于管束的拉应力转移至波纹管膨胀节上,对管束的热膨胀伸长相对自由。管板与管头的焊接焊缝不受拘束,这对于存在应力腐蚀的介质,效果尤为明显。

(2)折流板的结构设计

管束中的折流板如图3、图4所示采用圆环内左右缺口布置,中间折流板为圆环形,如此布置加大了流体的湍流程度,流型均匀,壳程流体与管程流体可进行良好的接触,相应提高了换热效率,对支撑管束、防止振动和弯曲要比单纯弓形折流板效果好。

(3)设置旁路挡板

管束周边设置旁路挡板,减小了旁路漏流也消除了死角。

(4)如图2所示,上管箱与壳程用夹持环实现其密封效果。

2.2 波形膨胀节的设计

根据GB16749-1997《压力容器波纹膨胀节》,选用材质:06Cr17Ni12Mo2。按照膨胀节的一般选用原则:温差大、压力低时,取波高长、壁厚小者;温差小、压力高时,取波高短、壁厚大者;增加波数及波纹管的层数均可改善应力状况。本设备膨胀节选用多波多层。

(1)设备膨胀量计算

波形膨胀节的个数及层数按照膨胀量的大小计算确定。膨胀量的简易计算方法:

膨胀量ΔL=α×L×(t1- t0)

式中:α -线膨胀系数;L -结构长度;t1-管壁(壳壁)计算温度,本计算壳程取最高温度,列管取最低温度;t0-管子(壳体)安装时温度

本设备膨胀量计算见表2。

表2 膨胀量计算表

从表2可得出:壳体拉伸长度比管束多l=67.53-20.21=47.32 mm,这时壳体承受压力,列管承受拉力。要消除热胀值引起的应力即温差应力,必须进行热补偿,膨胀节的最小变形位移必须大于47.32 mm,才可以消除温差应力。

(2)膨胀节位移量计算

已知管壳程最大压差为0.4MPa,查表A5,膨胀节ZXL500-1.0,在500℃的许用工作压力0.9MPa满足要求。查表A1,在300℃时单波3层(单层1.5)最大位移量e1=7 mm,查图A3(2)500℃时Ce=0.974,则e1t= Ce,e1=6.818 mm,若选用需要8波,则总位移量按式(8-2)计算,e=e1t(n-0.7)=49.77 mm>l=47.32mm,膨胀节ZXL500-1.0-3x1.5x8x(M)满足位移量要求。

(3)膨胀节刚度计算

查表A1,膨胀节在20℃时,单波轴向刚度K1=9680.6N/mm,查图A4“温度对单波刚度的修正曲线”500℃时材质Ck=0.82,得K1t=Ck.K1=7938.1N/mm

综上所述,本设备设计膨胀节ZXL500-1.0-3x1.5x8x(M)满足使用要求。

2.3 换热管与管板的连接结构

按照GB151-1999《管壳式换热器》规定,换热管与管板的连接结构采用强度焊加贴胀结构,适用于“密封性能要求较高的场合;承受振动或疲劳载荷的场合;有间隙腐蚀的场合”。针对该变换气热交换器的高压、高温,介质有较大腐蚀性工况条件分析,若单用强度胀接,随着温度升高,换热管与管板的刚度下降,会发生胀接应力松弛,热膨胀应力增大,最后引起胀接接头失效,导致泄漏。采用强度焊接,管板与换热管的焊接接头强度高,连接可靠,泄漏少,生产效率高,但难以消除管孔和换热管之间的间隙,容易发生间隙腐蚀。单独采用强度焊或强度胀结构,均难以满足要求,为此采用强度焊加贴账的连接结构,用焊接结构来保证换热管与管板连接的密封性能及抗拉脱强度,用贴账来消除换热管与管板之间的间隙。实践证明,胀焊并用能提高接头的抗疲劳性能,可消除应力腐蚀和间隙腐蚀,使设备获得较长的使用寿命。

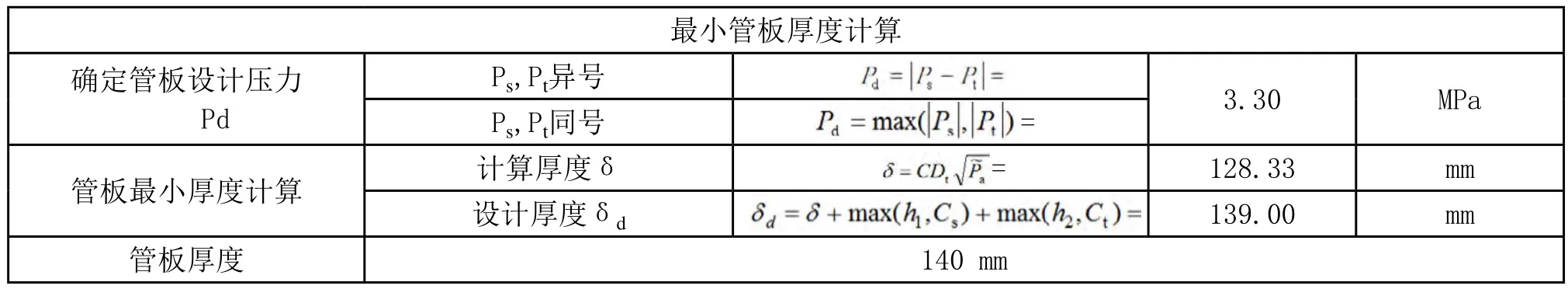

2.4 管板计算

管板是管壳式换热器的主要部件,管板设计是否合理对确保换热器的安全运行至关重要。从本设备结构分析,上管箱设置膨胀节,管束可以自由伸长,不存在温差应力。本设备按GB151图18a夹持结构并参考浮头式换热器,利用SW6软件进行管板计算。设计参数按表1数据,计算结果见表3。

表3 管板计算结果

3 结语

在采用合理的设计结构的同时,建议在其相关的工艺系统中采取以下措施:

(1)防止饱和塔出口煤气带水,其热力管道和设备保温要良好,防止水蒸汽发生冷凝。

(2)变换工段设置蒸汽过热器,利用变换炉出口气体使饱和蒸汽过热,减少饱和蒸汽中夹带的水滴,可以大大减轻电化学腐蚀。

按照上述设计制作的变换热交换器累计出厂5台,最长运行时间达7年,运行效果稳定。

[1]TSG R0004-2009,固定式压力容器安全技术检察规程[S].

[2]GB151-1999,管壳式换热器[S].

[3]GB 150.1~150.4-2011,压力容器[S].

[4]GB16749-1997,压力容器波纹膨胀节[S].

[5]化工设备设计全书编辑委员会. 换热器设计[M].上海:上海科学技术出版社,1988.