设备设施完整性管理在油气行业的应用简介

2014-01-06

(中海石油(中国)有限公司开发生产部,北京 100010)

近年来石油天然气行业发生的一些大事故使人们意识到:大的或灾难性事故的发生往往是由设备设施隐患或故障导致的,而控制此类风险需要从设备设施全生命周期入手,即实施从前期研究、工程建造到运营维护直至废弃处置的全生命周期管理,以整体优化的方式提升设备设施的可靠性和可操作性。完整性管理(AIM)这一理念已成为近来年油气行业的热点话题,各大石油公司开始或逐步实施完整性管理,有关完整性的研讨和应用越来越多。为此,仅将完整性的理念、发展历程、实施方法及在海洋石油的应用进行介绍,以便使更多的企业管理者了解完整性的重要性及实施方法,提高企业资产管理水平。

1 资产完整性管理理念、发展历程和应用情况

1.1 资产完整性管理定义:一种系统性、协调性的活动和实践,使企业能以最优的、可持续的方式管理其资产及资产系统,及其全生命周期中相关的绩效、风险和支出,以最终达成企业战略计划。

通过该定义,可以看出包含了如下几方面的内容:

(1)企业战略规划决定了资产管理战略和规划,同时资产管理战略和规划的完成能够有效地支持企业战略计划的实现。

(2)整个管理流程遵循PDCA循环的管理模式运行,包括最初如何获取或创造合适的资产,如何最好地运行并维护资产以及采用最优化的更新/退役或处置计划。

图1 资产完整性管理范围

(3)企业领导者负责制定资产管理战略和规划并进行资产管理的决策,资产管理人员参与资产管理决策并负责具体资产管理流程的实施和有效运行,以有效地管控风险。

(4)通过对资产管理系统的评审能持续改进资产管理体系,同时评审结果有利于改进企业整体战略规划。

1.2 资产完整性管理的发展历程

上世纪60年代,美国军方将装备的维护管理理论发展为“以可靠性为中心的维护”(RCM)。与此同时,经济学家开始从一个阶段时间内由经济性出发考虑资产管理。1985年,南澳大利亚开始了资产完整性管理的实践,后来传至新西兰,主要应用于铁路、公路、动力等行业。1992年,OSHA颁布了工艺安全管理法规PSM,首次提出“机械完整性”(MI)的理念。1995年,英国把资产完整性管理实践进行总结、提炼,成立资产管理协会(IAM),使其达到理论高度并应用于公共设施,后被用于北海油田。2004年,IAM经由英国标准协会(BSI)率先推出PAS55标准,是目前国际上普遍接受的资产完整性管理通用规范,目前最新版为2008版。PAS55从发布至今已在石油、电力、煤气、港口、铁路等行业众多公司中得到应用。国际标准化组织(ISO)与英国资产管理协会(IAM)于2011年在马来西亚开会,同意接受资产完整性管理系统为ISO 55000,将于2014年发布。

1.3 实施资产完整性的好处

实施资产完整性有如下三大好处:

(1)实现本质安全,改善健康、安全和环保绩效。

(2)最优化的方式使全生命周期成本达到最小。

(3)提升企业管理水平,提高公司声誉,促进健康发展。

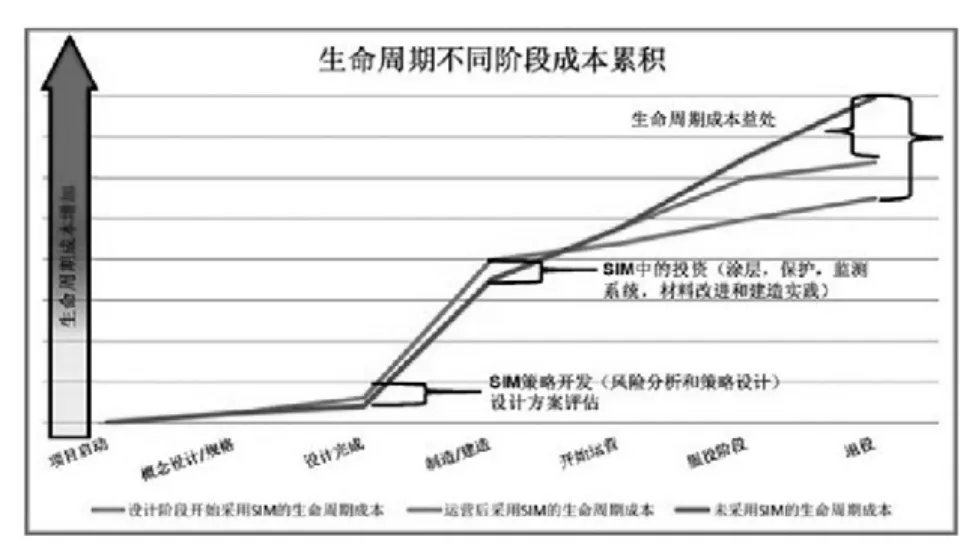

人们熟知的法国埃菲尔铁塔就是资产完整性管理的成功案例。该塔目前已运行超过设计寿命100年。其成功因素在于:工程卓越,合适用途,正确选材,出色的项目执行,先进的建造方法,有效的资产完整性管理。该塔预计可超过设计寿命200多年。同时,某石油公司从全生命周期成本分析,实施完整性管理在全生命周期成本达到最小。

图2 生命周期各阶段成本积累

1.4 资产完整性管理规范

目前国际通用的规范是BSI(英国标准协会)的PAS55:2008,它提供了一套良好的通用型完整性管理框架和实施方法,其关键原则有:(1)全局性;(2)体系性、系统性;(3)基于风险的;(4)最优化;(5)数据支持的;(6)持续改进的。

PAS55:2008的目录如下:

图3 PAS55:2008目录

国际上其它与资产完整性有关的法规还有:

OGP 415资产完整性;OSHA 29CFR1910.119—工艺安全管理法规(PSM)中机械完整性MI部分;API RP2A、2SIM平台结构完整性管理;DNV F116海管完整性管理;API 17系列、ISO 13628系列水下生产系统设计与操作;API580、581基于风险的检验等。

1.5 资产完整性管理在油气行业的应用

对于油公司来讲,固定资产包括有形资产和无形资产,范围很广,通常只针对其中重点管控的设备设施进行完整性管理。目前设备设施完整性管理已在各大油公司有比较成熟的经验,如BP、壳牌、道达尔、康菲石油等,都将设备设施完整性管理纳入公司的发展规划并将其具体要求写入公司体系,同时采用了资产完整性管理技术。近几年,国内石油石化企业也积极开展了完整性管理技术的研究。如中石油管道公司从2007年开始针对其管道线路及站场建立完整性的管理系统,中石化的炼化企业也引入相关的资产完整性管理软件和技术等。但尚未有企业从集团层面自主开发并系统应用设备设施完整性管理技术,2011年中海油从其上游业务有限公司层面开始组建完整性管理机构并着手开发设备设施完整性管理体系,同时逐步推进和实施完整性管理工作。

2 设备设施完整性管理在各阶段关注重点及管理工作

2.1 设备设施完整性管理释义、目的与范围

设备设施完整性管理是一个完善的、系统的管理过程,是用整体优化的方式管理设备设施的整个生命周期,以达到设备设施的可靠性(包括性能、安全、环保)与经济性的平衡并可持续发展,以实现组织的战略及目标。其目的是满足设备设施的可靠性、可操作性、可维护性,使其更好地履行生产任务并规避因其引起的健康安全环保风险。应用范围包括井口、处理装置、管线和立管、单点系泊系统、平台和FPSO船体结构、水下生产系统、起重装置、电力系统、生活设施、安全逃生系统等。

2.2 完整性管理在生命周期各阶段的关注重点及工作内容

2.2.1 前期研究阶段:提高设计基础数据的准确性和代表性,提升规范的运用能力,完善开发方案,实现可靠性和经济性的平衡,为后期设备设施管理打下良好基础。

主要管理工作如下:

(1)提高设计基础数据的准确性:对油藏物性数据的准确性和代表性、所选用的自然环境数据的可靠性、地貌及工程地质调查情况、腐蚀研究等进行分析。

(2)在前期研究报告中对在设计、建造、安装、调试、运营维护中与完整性密切相关的因素进行分析,提出原则性控制要求或指导意见,对关键设备设施选型、选材和采购提出关键技术指标要求。

(3)关键设备设施的工程方案应重点关注其可靠性、可维护性并考虑全生命周期费用投资。

(4)提出加强关键设备设施运营维护的监测要求等。

(5)通过工程和生产人员的提前介入,将后期可能出现的问题和相似项目的经验教训及时反馈到前期阶段,以提高前期研究工作质量。

2.2.2 工程建设阶段:该阶段为建立完整性的过程。在此过程中应对主要的风险进行辨识,通过开展HAZOP、SIL等风险分析方法进行风险评估,同时制定运营维护期间的设备设施检验策略,编制设备设施操作维修手册,关注建造过程中的质量控制及变更管理。

主要管理工作如下:

(1)识别出安全关键要素SCE(safety critical element)、制定性能标准PS(performance standard)。

(2)开展HAZOP、SIL等风险评估工作。

(3)在设计方面,生产人员将生产中遇到的实际问题反馈到设计中,同时从设计基础入手,提高基础资料的准确性和可靠性,充分借鉴本公司及国内外同行的经验教训,针对不同阶段的工作重点,多层把关,切实提高设计质量,从源头上控制风险。

(4)编制设备设施(包括海管、平台结构等设施)操作维护手册,建立设备设施检验维护计划,包括RBI(基于风险的检验)和RCM(以可靠性为中心的维护)计划。

(5)开展项目技术审核PTR(Project Technical Reviews)。

(6)对设备设施的采购应考虑本质安全,以达到运营维护阶段可靠性的要求。

(7)提升工程建设质量控制,确保控制措施落实到位,对关键设施的关键过程及节点应派专人监督。

(8)设计验证和变更管理。

(9)对管道开展基线检测和后调查工作。

(10)确保传递交接的完整性,包括相关资料和文档。

2.2.3 运营维护阶段:该阶段为维护完整性的过程。应严格执行设备设施维护检验策略,通过定期检验及时优化调整检验策略和计划,针对发现缺陷的设备设施进行合于使用评价,根据评价结果实现维修改造。及时识别与控制风险,维持设施设备的完整性,保证安全生产。

主要管理工作如下:

(1)试生产后应由生产部门牵头,工程部门和设计部门参加,进行设备设施的生产适应性评估,将投产后的实际与设计指标进行比较,采取有针对性的措施控制相关风险。

(2)进行新建项目完整性符合性验收。

(3)实施RBI、RCM及合于使用评价。

(4)日常巡检、维护、监测(检测)、测试、评估、保护和润滑制度明确完善并得到有效执行;改扩建项目及设备设施操作条件变更应严格执行变更管理程序,科学评估相关风险并落实保障措施。

(5)设备设施重大故障或事故应组织技术调查。

(6)识别失效机理、分析失效原因,改进设计、建造与维护等工作。

(7)执行检验维护计划并验证结果是否与性能标准PS要求一致。

(8)制定完整性管理目标和KPI绩效指标,定期对各单位进行绩效考核评价。

(9)对于延长设计年限设备设施进行全面的检测和合于使用评估,明确设备设施何时出现不安全状况、存在和影响设施服役的风险因素、防范措施、继续服役期限和下次检验时间等。

(10)对完整性管理体系进行持续改进。

2.2.4 废弃处置阶段:

(1)弃置前应进行评估;

(2)若因设备设施本身原因导致废弃,应对设备设施失效原因予以分析或研究。

3 完整性管理与QHSE体系的关系及实施中面临的挑战

3.1 完整性管理与QHSE体系的关系

图4 完整性管理体系和QHSE管理体系的关系

公司QHSE管理体系包含了质量、健康、安全和环保的管理要求,重点管控人员行为安全和对环境的影响,完整性管理体系是对QHSE管理体系中对设备设施管理要求的具体细化和落实,通过管理和技术手段保证设备设施的可靠性和可操作性以避免因设备设施故障而导致事故,重点控制设备设施安全。两者之间互相关联,且互有交叉,实际上存在互补关系。

3.2 实施中面临的挑战

完整性管理是一项需要企业内多个职能部门齐抓共管、共同推进实施的过程,如何有效实施横向跨部门和专业板块的管理,是有效实施完整性管理的难点之一。由于前期需要进行安全评估、制定设备设施检验、维护保养策略等工作,要增加部分费用,但正如前已提及,基础工作稳固了,可减少后期检修维护费用,全生命周期费用能达到最优化。另外,完整性管理是一个全新的理念,如何使全体员工接受并得到有效执行,是实施中面临又一重大挑战。

4 设备设施完整性管理在中海油有限公司中的应用

中海油有限公司从2011年开始进行完整性管理系统建设,建设初期调研了行业内各大油公司的体系建设情况和实践结果,依据PAS55:2008规范,梳理了全生命周期阶段影响设备设施的完整性管理的关键活动,制定了相应的管理程序和作业程序,同时推进完整性管理信息系统建设。通过完整性建设,加强了垂直型管理和推进了矩阵式管理,业务上贯穿了前期研究、工程建设、运营维护和废弃处置等整个生命周期,把与设备设施管理相关的权责合理划分到各专业部门,将完整性管理融入公司职能部门的业务流程中。

同时将海管、单点、FPSO、平台结构、储罐、吊机和水下生产系统等列入重点监控对象,编制具体的完整性管理和技术文件。通过逐步实施完整性管理,有效地提高了设备设施的可靠性,节约了成本费用开支,为公司降低事故发生概率,实现产量目标提供了可靠保障。

5 结束语

对于油公司来说,建立一套适合本公司的完整性管理体系并有效地将其纳入公司各专业日常管理流程中,对提高设备设施本质安全,有效管控风险,实现全生命周期成本的优化可起到良好的作用,是提升企业资产管理水平的有效途径,在实施中应结合各自的具体情况和可接受的风险准则,进行合理规划,逐步推进实施。

[1]P. Hudson,A New Model for Integrity in Management Systems,SPE 46694,1998.

[2]Michael H.Oliver, Plant Integrity Management Reviews,SPE78542,2002.

[3]M.J.Maguire, Terra Nova FPSO: Certification and Technical Integrity Challenges,OTC 13023,2001.

[4]Keith E.Killian, Management of Asset Integrity in Operations,IPTC 13633,2009.