大直径胶液罐的制作安装方法

2014-01-06

(新疆炼化建设集团有限公司,新疆 独山子 833600)

1 概述

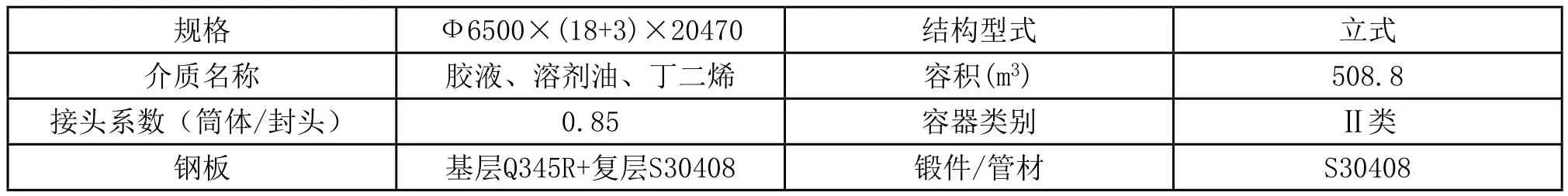

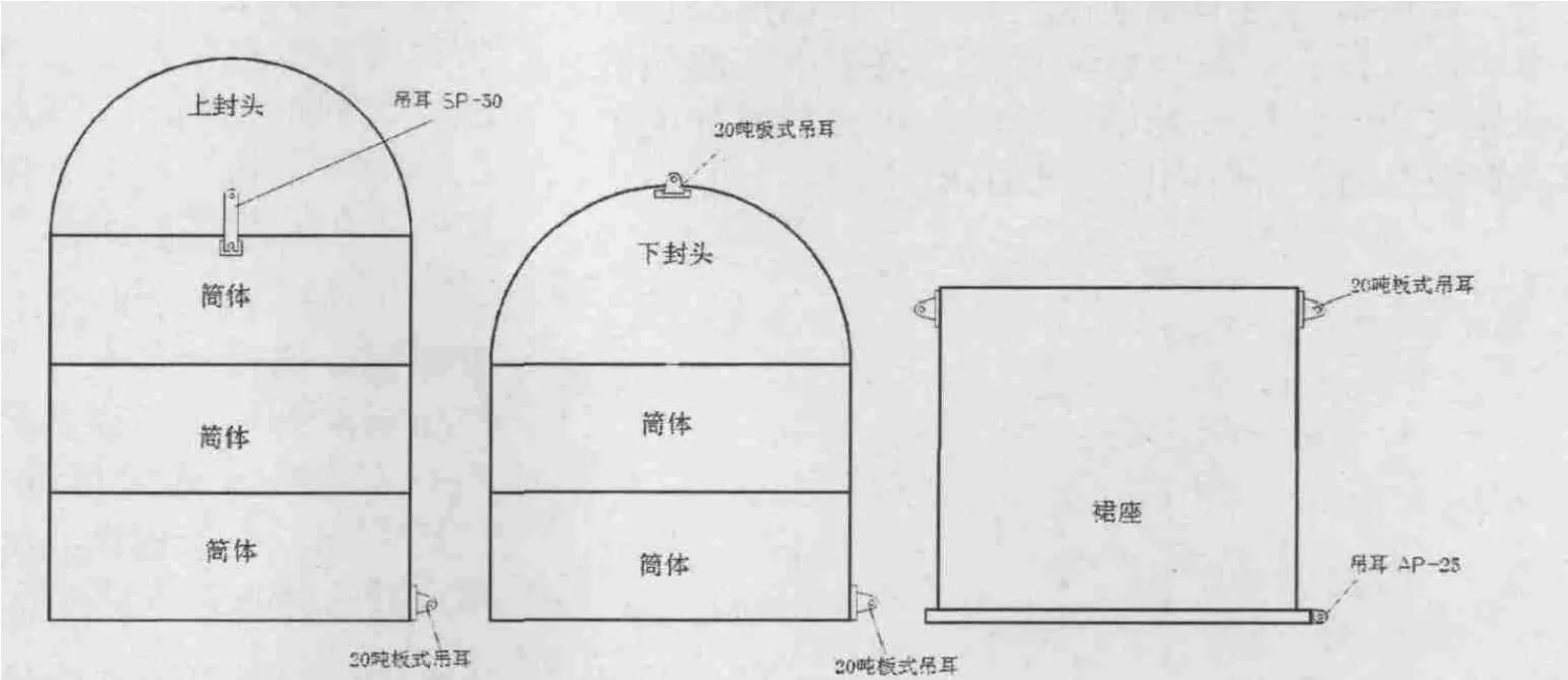

新疆炼化建设集团有限公司承制某石化厂2台胶液罐FA-305A/B,结构技术参数见表1,结构简图见图1。

表1 胶液罐结构技术参数

图1 胶液罐结构简图

主要工作量有:(1)现场预制场地搭建铺设;(2)备料、下料、卷制、运输、组焊、无损检测、抛光、水压试验。

技术特点:(1)该罐壁薄直径大,刚性差,卷制、吊装和组对时变形大;(2)球形封头分片组焊,尺寸精度要求高;(3)手工焊接工作量较大,特别是复合板焊接难度大,过渡层易产生裂纹;(4)内表面镜面加工,复层焊缝余高控制要求严格;(5)露天作业,受自然环境影响较大。

2 总体部署

经过反复讨论,确定总体制造方案分四个阶段进行。

2.1 制定钢板采购方案

2.2 车间内分片预制

在压力容器制造车间内完成下料,单筒节卷制焊接(不含复层焊接),球形封头组焊,球形封头内表面镜面处理,裙座制作。

2.3 现场拼装成整体

在距设备基础50m空地上,建立20 m×80 m现场组装场地,将封头、裙座及单筒节分别运入组装现场,在卧置状态下完成设备整体拼装、罐内壁抛光、外壁防腐处理。

2.4 整体吊装就位

采用250吨履带吊车和160吨汽车吊,双机抬吊将设备由卧式翻转至直立状态,然后由250吨履带吊车行走40m,吊至设备基础上。

3 制定采购方案

3.1 复合板采购方案

复合板采购数量包括筒体和球形封头两部分用料。结合胶液罐封头分片方案、筒体直径、管嘴分布位置、复合板厂家加工能力、运输条件、下料找方余量、焊接工艺评定及产品试板用料等因素,确定筒体双定尺复合板用料2220mm×10300mm计18张和2220mm×10450mm计2张,封头双定尺复合板用料2150mm×9420mm计12张和2150mm×10560mm计4张,其中筒体复合板用料要求复层表面抛光状态供货。

3.2 封头加工方案

根据市场供应的复合板板幅,制定球形封头分片方案、瓜瓣及顶圆部件结构尺寸,即球形封头分10个瓜瓣和1个顶圆。根据理论计算值绘制球壳板零部件图(含坡口型式),按零部件图压制球壳板。

球形封头分片及用料排版方案见图2。

图2 球形封头分片及用料排版方案

4 车间预制

4.1 材料检验

主体材料应附质量证明书,应符合GB713-2008,GB/T3280-2007等原材料标准,按设计文件的要求进行检验,非受压元件材料应符合其相应标准要求。

4.2 封头组焊

对分片到货的半球形封头按排版图进行组对焊接,使用多功能卡具调整错边量及周长、组对间隙及环口水平度。焊接完成后进行管嘴划线、开孔并进行管嘴安装。

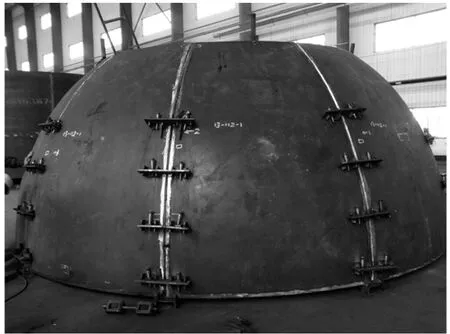

球形封头按GB50094《球形储罐施工规范》验收。组对时控制球壳板组对间隙2~4 mm,大口周长较理论周长偏差35±5 mm,施焊前使用背板及卡具对球壳板进行固定,在焊缝基层侧定位焊,见图3。封头焊缝焊接工艺见表2。

表2 封头焊缝焊接工艺

封头焊接顺序为:先对外坡口基层焊接两遍,然后对内坡口焊接两遍,再将外坡口基层焊接完成,最后将内坡口过渡层及复层焊接完成。焊工均匀分布,同步、同方向进行焊接;在焊接过渡层和复层焊缝时,层间进行着色检测。焊后测量大口周长实际偏差为+8 mm,满足要求。

图3 球形封头现场组焊

4.3 筒体钢板划线

根据蓝图和双定尺复合钢板尺寸绘制排版图。控制复合板组对错边量小于1.5 mm,筒体钢板下料长度根据实测球形封头内周长计算得出。复合钢板为双定尺板,每个筒体筒节由2张板拼接,在球形封头组焊完成前,先对每个筒体筒节的第一张板进行划线。待封头组焊完成并盘出半球形封头外周长后,计算筒体筒节的下料长度,其与各筒节第一张钢板下料长度之差即为对应的第二张钢板的下料长度,按此长度对第二张钢板划线。

4.4 筒体钢板下料切割

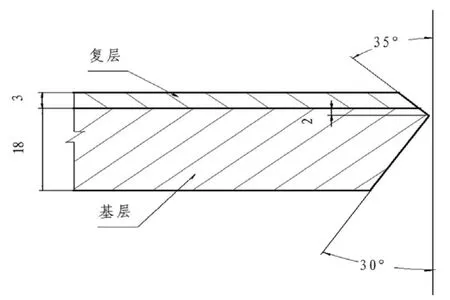

依据焊接工艺坡口形式图进行钢板切割,其中筒体复合钢板采用刨边机下料,裙座钢板采用半自动切割机及数控切割机下料。封头各瓣片、纵缝、环缝坡口型式见图4。

图4 坡口型式

4.5 筒节加工

筒节加工采用分2片压制后再组焊的方法。由于所使用的卷板机上辊不能平移,无预弯功能,为此先卷制一个压头模板(板厚60 mm,弧长约3米,直径为待卷筒体外径),压头工序即利用该模板在卷板机上完成。待钢板两端完成压头后进行卷弧,卷弧过程中利用车间天车牵引弧板,防止弧板塌腰。复合板在卷制前使用尼龙绳将卷板机的上辊缠绕包裹,避免卷制时覆层不锈钢被铁离子污染。

在预制平台上利用多功能卡具进行弧板拼接。在复合板筒节内壁测定并控制错边量小于1.5mm。纵缝焊接前,在纵焊缝基层侧每隔300 mm设置一块背板,防止棱角度超标。筒节弧板拼接示意见图5。

表3 筒节纵缝及封头焊缝焊接工艺

4.6 无损检测

封头焊缝采用定向X射线机拍片检测,探伤比例为100%,合格等级Ⅲ级。

5 现场总装

5.1 预制件运输

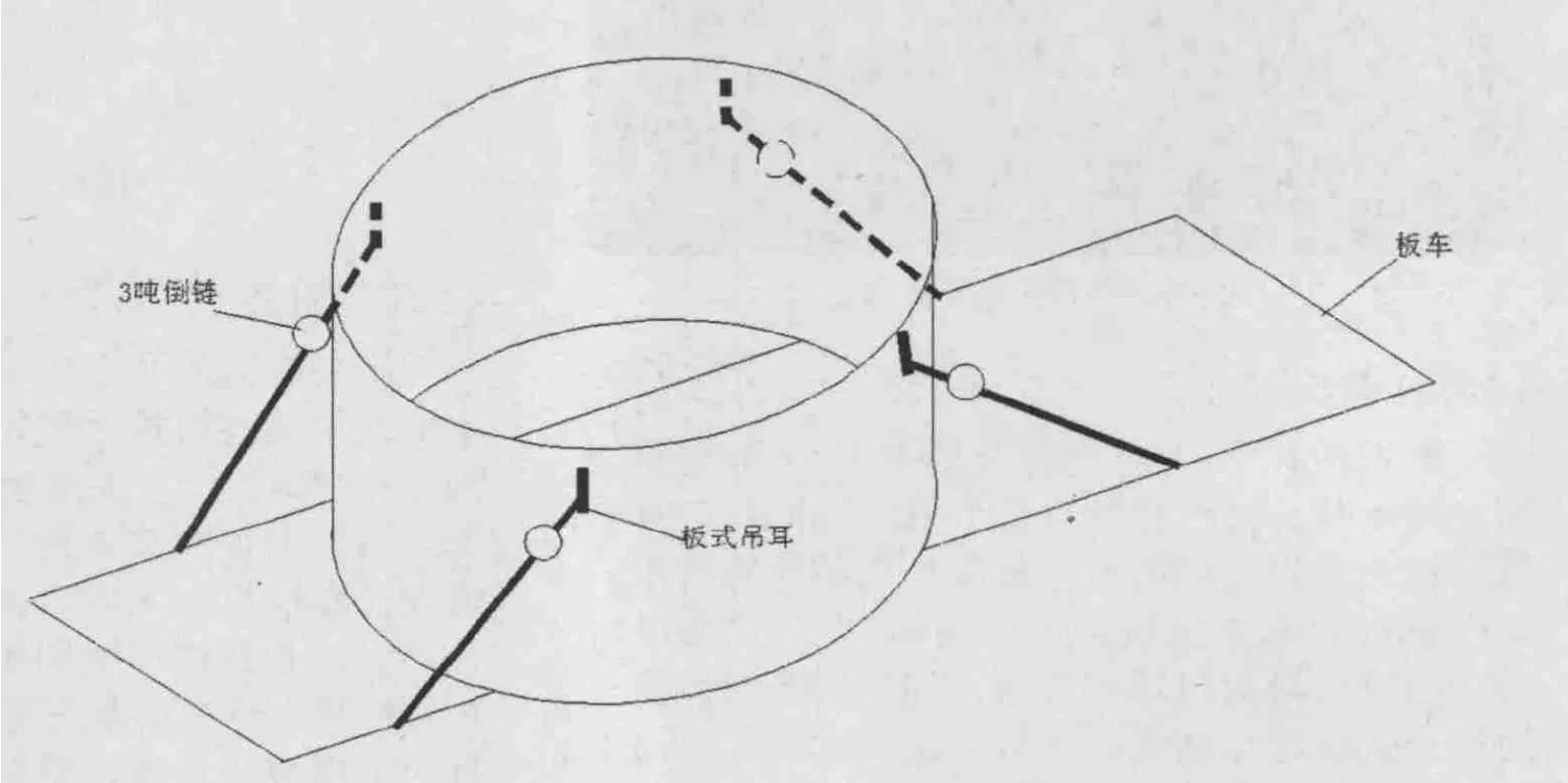

在筒节外侧对称焊接4个3吨板式吊耳,使用卡环和钢丝绳扣与筒体4个板式吊耳连接,利用天车将筒节提起装车后,用4个3吨倒链与平板车连接固定,现场卸车方式与装车相同。每台平板车每次拉运1个筒节,筒节与平板车接触部位应铺设橡胶皮垫或木板。上下封头及裙座筒节采用同样方法完成装车运输及卸车。筒节运输示意见图6。

5.2 环缝组对

按照排版图对球形封头、各筒节进行组对(立式倒装),再将裙座的各筒节组对(立式倒装),最后将裙座与筒体进行整体组对(卧装)。在复合板筒节内壁测定并控制错边量小于1.5 mm。上下段筒体放倒前,分别在大口边缘截面处用螺柱组合加固副进行支撑加固,防止大口端部变形。环缝组对示意见图7。

图5 筒节弧板拼接

图6 筒节运输示意图

图7 环缝组对示意图

每台设备在现场分三段分别立式组对上封头和3个筒节(重量36吨,高度约9.87米),组对下封头和2个筒节(重量26吨,高度约7.67米),组对裙座(重量14吨,高度约5.63米),各段翻转前焊接相应的吊耳,见图8。

图8 吊耳设置图

在上段筒体与下段筒体进行卧式组对过程中,每段筒体均须有一个吊车配合作业,且上下段筒体和封头上各设置一个吊点,防止上下段筒体因封头重量偏心造成倾覆,见图9。

图9 分段总装示意图

5.3 环缝焊接

环缝焊接时使用自调式焊接滚轮架(每个滚轮架有4个滚轮),且滚轮承重夹角大于60°,防止筒体承重点变形和倾覆。

表4 环缝焊接工艺

在焊接过渡层时,在保证焊透的情况下,尽可能采用小的焊接电流、快速焊,焊条尽量不作横向摆动。焊接复层时,应选用小的热输入,使其温度在600~1000℃内停留时间越短越好,以免产生晶间腐蚀。

焊接前预制环缝焊接平台,平台四周及顶部用彩钢板围护,减少室外自然气候影响。总装区场地应找平,保证场地水平度,滚台放置处的土质夯实并铺设平台钢板,见图10。

图10 环缝焊接示意图

5.4 纵缝复层焊接

在筒体环缝组焊完成后,对纵缝复层进行手工焊盖面焊接(平焊),控制复层焊缝余高小于0.5 mm。

5.5 无损检测

现场筒体和接管的A、B类焊接接头采用定向X射线机拍片检测,探伤比例为20%,合格等级Ⅲ级。

6 内表面抛光处理

复层抛光作业分打磨和收光两个阶段。在打磨阶段,使用GI75型皮带打磨机依次选取40目、80目、120目、200目、320目、600目砂带进行粗磨,去除钢板复层焊点和划伤,粗糙度达到Ra 0.8μm;选800目、1000目砂带进行半精磨,对粗磨印痕进行磨削,复层表面无划痕,粗糙度达到Ra 0.4μm;选1200目砂带进行精磨,基本消除磨削部分与未磨削部分接缝,复层表面更光亮,粗糙度达到Ra 0.1μm。在收光阶段,使用高速磨光机驱动羊毛轮,配合青蜡进行镜面磨光,最后用棉布轮在镜面表面摩擦,达到镜面效果。

作业时相邻2遍的打磨方向呈90°,利用大功率吸尘器消除作业粉尘。在半精磨工序中不能产生新的划痕,否则在此后的工序无法修复该缺陷。在抛光作业时序安排上,球形封头在进入现场前完成内表面抛光处理,筒节进场前完成粗磨,其它抛光工作量待现场组焊完毕后进行。

7 水压试验及气密性试验

水压试验在胶液罐吊装就位并且平台直梯安装完毕后进行,气密性试验待工艺配管及安全附件安装后与系统气密性试验同时进行。

8 吊装

吊装时主吊选用250吨履带吊车,160吨汽车吊车抽底。主起吊绳用两根起吊重量为60吨的柔性环状吊带,并使用55吨卡环与设备顶部吊耳(SP-50)连接。吊装时使用支撑式平衡梁。抽底起吊绳用2根12米6×37-Φ39-1700型钢丝绳,每根对折成2根,使用30吨卡环与设备底部抽底吊耳(AP-25)连接,现场起吊和安装获得圆满成功。

9 结束语

通过该2台胶液罐的制作,积累总结此类大直径、薄壁复合板容器的制作经验如下:

(1)合理设计球形封头分片方案,组焊及验收按GB50094进行。

(2)单个筒节采用分片压弧、立式组焊方法预制,压弧前对钢板端部进行预弯压头。

(3)复合钢板下料长度依据球形封头内周长进行计算。

(4)重点控制复合钢板过渡层的焊接,防止产生裂纹。

(5)筒节纵缝复层焊接在环缝焊接后进行(平焊),减少焊缝余高。

(6)基层环焊缝填充和盖面采用埋弧自动焊方法,提高工效。

(7)制造过程中注意保护复层表面,特别是粗磨后的表面不能产生划痕。

(8)使用自调式滚轮架,滚轮承重夹角要大于60°,防止筒体倾覆和局部变形。

该胶液罐经严格精细组织施工,较传统现场手工焊组焊方法工期缩短1/4,焊接一次合格率达到98.4%,受到监检方、业主及监理的好评。