基于轻烃回收油吸收工艺的HYSYS模拟计算

2014-01-03李士富

王 勇 李士富

西安长庆科技工程有限责任公司,陕西 西安 710018

0 前言

随着天然气和油田伴生气需求量的不断增长,油田伴生气的回收及综合利用具有越来越重要的意义[1-2]。从伴生气中分离出的乙烷、丙烷、丁烷、稳定轻油等产品,可以应用在国民经济各个领域, 尤其可作为乙烯原料,具有十分可观的经济效益。

目前, 在轻烃回收装置应用较多的加工工艺有:吸附法、压缩冷凝法、油吸收法等工艺方法[1]。 若冷冻温度高于-40 ℃称为浅冷,冷冻温度在-40 ~-80 ℃范围内称为中冷,低于-80 ℃称为深冷。 浅冷一般用一种冷剂(如氨或丙烷)就可实现;中冷和深冷有时需要混合冷剂串联制冷或冷剂制冷与膨胀制冷相结合。 一般轻烃回收中常用的方法有中压浅冷工艺, 该工艺方法丙烷回收率低,满足不了工艺生产的需要。 目前长庆油田推广使用一种新型轻烃回收工艺,即冷油吸收工艺,该工艺方法原理是用装置自产的稳定轻烃作为吸收剂, 对脱乙烷塔塔顶气体进行二次吸收,吸收后丙烷收率达80%以上[3~4]。

1 油吸收工艺原理

油吸收工艺是指在一定的温度及压力条件下,两种或多种气体在某种油品吸收剂里面的溶解过程。 由于各种气体在液体中都有一定的溶解度,当气体和液体接触时,气体溶于液体中的浓度逐渐增加直到饱和。 吸收剂有烷烃和芳香烃等,轻烃回收装置自产的稳定轻烃C5和C6亦可作为吸收剂。

轻烃回收装置中应用冷油吸收的主要目的是回收原油伴生气中的C3及以上组分的烃类,一般适用于原料气组成中C3及以上组分含量丰富的情况。

长庆油田采油五厂姬—联合站位于陕西省定边县境内。 该联合站不仅回收接转站中的大罐气,还回收缓冲罐气和井场套管气,导致原料气量不稳定,组分变化大。 由于三种气体中的C3及以上烃组分潜含量不同,气量波动大,故要求加工工艺灵活,设备操作弹性大。 在设计中,为使原料气量和组成变化时C3收率也能达到70%以上,经研究探讨,对姬一联合站的轻烃回收采用简化的中压空冷+冷油吸收的轻烃回收工艺。 该工艺方法的主要特点是以装置自产冷冻后的稳定轻油作为吸收剂,在1.6~2.0 MPa 和8~15 ℃的条件下, 吸收经空冷脱出游离液烃气相中的C3及其以上重烃组分[5-6]。

2 现场数据

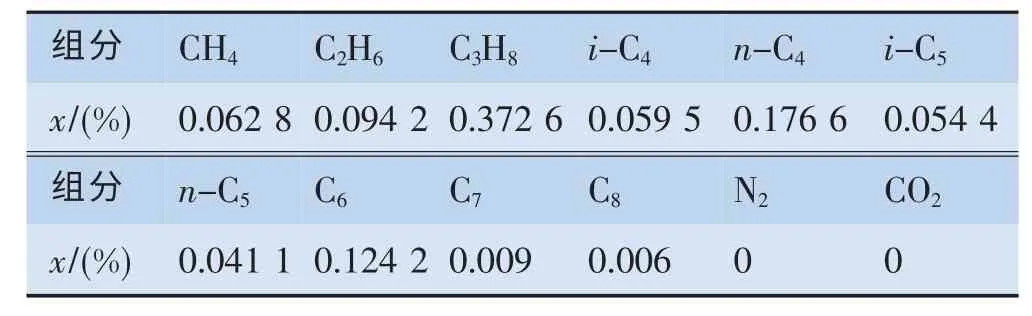

经现场测定,长庆油田姬一联合站原油稳定来气和缓冲罐来气摩尔组分见表1~2。

表1 原油稳定来气摩尔组分表

表2 缓冲罐来气摩尔组分表

3 工艺流程HYSYS 模拟计算

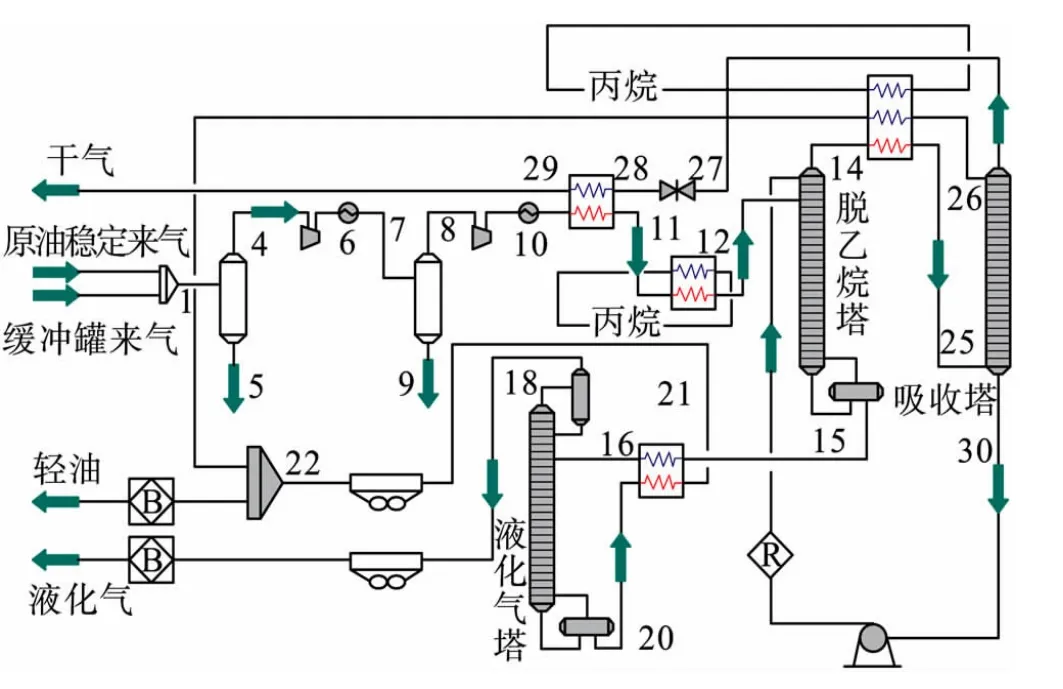

图1 是姬一联合站轻烃回收HYSYS 计算模型。 原油稳定来气(40 ℃,0.33 MPa)和缓冲罐来气(30 ℃,0.35 MPa)混合后,物流1 进入气液分离器。 从气液分离器出来的物流4 进入螺杆压缩机进行压缩,压缩后物流6(72.1 ℃,0.8 MPa)进入冷却器冷却,冷却后物流7(40 ℃,0.79 MPa) 再进入气液分离器进行气液分离。 分离后物流8(40 ℃,0.79 MPa)二次进入压缩机压缩,压缩后物流10(101 ℃,2.2 MPa)再次进入冷却器冷却。 冷却后物流11(40 ℃,2.19 MPa) 进入板翅式换热器, 换热后物流12(34℃,2.18 MPa)进入脱乙烷塔,塔内压力控制在1.7~1.72 MPa,塔底乙烷含量控制在6%,塔底重沸器温度控制在79.3 ℃。塔底出口物流15(79.3 ℃,1.72 MPa)进入板翅式换热器,换热后物流16(83 ℃,1.71 MPa)进入液化气塔。 液化气塔压力控制在1.3~1.32 MPa, 塔板数设定26 层, 塔底温度控制在150 ℃。 出来的液化气物流18(55.4 ℃,1.3 MPa)进入液化气空冷器进行空冷,最后出来液化气产品在37.8 ℃时的饱和蒸汽压为1.31 MPa,达到了合格外输的要求。

脱乙烷塔顶出来的气相物流14(3.25 ℃,1.7 MPa)进入板翅式换热器,换热后物流25(-25 ℃,1.69 MPa)进入吸收塔底部。 液化气塔底部出来的冷冻轻油物流20(150℃,1.32MPa)进入液化气换热器,换热后物流21(133.5 ℃,1.31 MPa)进入轻油空冷器进行冷却。 冷却轻油物流22(40 ℃,1.29 MPa)分出两部分,物流配比为4∶1,即用作回收剂回收原料气中C3组分的轻油摩尔百分数为80%,外输的轻油摩尔百分数为20%。

作为吸收剂的轻油经过轻油换热器换热后进一步冷冻,冷冻后物流26(-25 ℃,1.28 MPa)进入吸收塔顶部。 吸收塔压力控制在1.2~1.25 MPa,塔板数控制在10层,经过充分吸收从脱乙烷塔顶过来的贫气后,干气物流27(-6.1 ℃,1.2 MPa)经节流阀节流,物流28(-12.5 ℃,0.4 MPa) 最后经原料气-贫气换热器换热, 换热后物流29(34.3 ℃,0.39 MPa)外输至下游。

吸收塔底部出来携带有少量丙烷的轻油物流30(-13.5℃,1.25 MPa)经轻油泵增压至1.9 MPa,打循环进入脱乙烷塔中, 在塔中轻油所携带的气体分离。 姬—联合站轻烃回收装置见图2[7~8]。

图1 姬一联合站轻烃回收HYSYS 工艺计算模型图

图2 姬一联合站轻烃回收现场装置图

4 计算结果

HYSYS 模拟计算结果见表3~5,其中表3 为外输干气摩尔组分表,表4 为液化气摩尔组分表,表5 为外输轻油摩尔组分表。

通过表3~5 计算分析得出:外输干气CH4和C2H6x 为94.9%,基本达到外输指标要求。 液化气收率达到89.3%,而只用中压浅冷的方式液化气收率仅为72%, 运用该方法使液化气收率提高17.3%。 在外输轻油组分中丙烷含量为0,而丙烷以上组分作为稳定轻烃得到充分回收[6-7]。另外用HYSYS 软件还模拟了系统压力从1.7 MPa 增加到2.5 MPa 时系统液化气收率和所需负荷, 计算对比结果见表6[9-10]。

表3 外输干气摩尔组分表

表4 液化气摩尔组分表

表5 外输轻油摩尔组分表

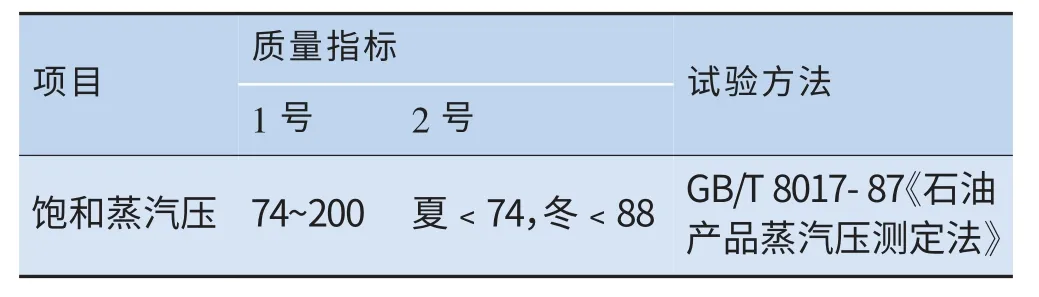

表7~8 分别为液化气和稳定轻烃的质量指标,其中液化石油气执行标准GB 9052.1-1998 《油田液化石油气》,试验方法稳定轻烃执行标准GB 9053-1998《稳定轻烃》,试验方法按照GB/T 8017-87《石油产品蒸汽压测定法》执行。 经模拟计算得出:液化气在37.8 ℃时的饱和蒸汽压为1.31 MPa, 稳定轻烃的饱和蒸汽压为0.095 MPa,完全符合产品质量要求。 长庆油田姬一联合站轻烃回收装置开车投产顺利,生产出合格的液化气和稳定轻烃产品。 实际生产液化气15 t/d,稳定轻烃17 t/d[11-12]。

表6 两种压力工况下C3 收率和负荷比较

表7 我国油气田液化石油气质量指标

表8 我国稳定轻烃质量指标

5 结论

本文对中压浅冷技术中的冷油回收技术进行HYSYS 模拟分析,研究发现:装置用自产稳定轻烃作吸收剂,对脱乙烷塔顶气体进行二次吸收,使得丙烷和液化气收率得到显著提高。 该工艺及其装置已成功应用在姬一联合站。 通过理论计算与现场实际操作对比发现:该工艺流程应用效果良好,丙烷收率达到了规范要求的60%~90%的技术指标。 在生产过程中可通过原料气量的变化调节吸收剂循环量, 通过温度控制提高C3收率,实现生产操作最优化,效益最大化。 研究模拟还发现:随着吸收剂量增加,液化气收率增加较快,这是因为在整个系统中冷冻温度已经确定, 温度在模拟中调节范围有限。 在吸收剂量不变的情况下,吸收压力的提高对液化气收率影响并不敏感, 压力从1.7 MPa 增加到2.5 MPa时, 液化气收率只提高了2.34%, 虽然冷冻负荷降低了43.6 kW,但重沸器热负荷增加149.7 kW,加之压缩机的动力消耗,得不偿失。 因此,在冷油回收工艺中一般将吸收压力控制在1.7 MPa 内,既可与系统压力相匹配,又能满足吸收要求。

[1] 王 健. 轻烃回收工艺的发展方向及新技术探讨[J]. 天然气与石油,2003,21(2):20-22.Wang Jian.The Development Direction and New Technology of Light Hydrolarbon Recovery Process[J]. Natural Gas and Oil,2003,21(2):20-22.

[2] 苏 欣,张 琳,池翠薇,等. 油田气冷凝分离法中压力和温度的确定[J]. 天然气与石油,2008,26(1):12-15.Su Xin, Zhang Lin, Chi Cuiwei, et al. Determination of Pressure and Temperature in the Oil Field Gas Condensation Separation Process[J].Natural Gas and Oil,2008,26(1):12-15.

[3] 王遇冬. 天然气处理与加工工艺(第二版)[M]. 北京:中国石化出版社,2011.70-75.Wang Yudong. Natural Gas Treatment and Processing Technology(The Second Edition)[M].Beijing:China Petrochemical Press,2011.70-75.

[4] 徐文渊,蒋长安.天然气利用手册[M].北京:中国石化出版社,2006.35-40.Xu Wenyuan,Jiang Chang'an.Natural Gas Utilization Manual[M].Beijing:China Petrochemical Press,2006.35-40.

[5] 顾安忠.液化天然气技术[M].北京:机械工业出版社,2004.50-60.Gu Anzhong.Liquefied Natural Gas(LNG) Technology[M].Beijing:Mechanical Industry Press,2004.50-60.

[6] 郭揆常.矿场油气集输与处理[M]. 北京:中国石化出版社,2009.65-100.Guo Kuichang.Oil and Gas Gathering and Transportation and Processing in Mine Field [M]. Beijing:Mechanical Industry Press,2009.65-100.

[7] 博布洛夫斯基C A. 天然气管道输送[M].北京:石油工业出版社,1985.120-140.Bobbrovesky C A. Natural Gas Pipeline Transportation[M].Beijing:Petroleum Industry Press,1985.120-140.

[8] 王 勇, 王文武, 呼延念超, 等. 油田伴生气乙烷回收HYSYS 计算模型研究[J].石油与天然气化工,2011,40(3):236-239.Wang Yong,Wang Wenwu,Huyan Nianchao, et al. Study on HYSYS Computation Model for Oilfield Associated Gas Ethane Recovery [J]. Oil and Natural Gas Chemical Engineering,2011,40(3):236-239.

[9] 王 勇,张玉玺,白剑锋.LNG 制冷HYSYS 计算模型研究[J]. 天然气与石油,2012,30(4):30-32.Wang Yong,Zhang Yuxi,Bai Jianfeng. LNG Refrigeration HYSYS Computation Model[J].Natural Gas and Oil,2012,30(4):30-32.

[10] 李武广,杨胜来,殷丹丹,等.页岩气开发技术与策略综述[J]. 天然气与石油,2011,29(1):37-39.Li Wuguang,Yang Shenglai,Yin Dandan,et al. Shale Gas Development Technology and Strategy Review[J]. Natural Gas and Oil,2011,29(1):37-39.

[11] 诸 林. 天然气加工过程[M]. 北京: 石油工业出版社,2008.240-260.Zhu Lin.Natural Gas Processing[M]. Beijing: Petroleum Industry,2008.240-260.

[12] 杨小龙,李战平,李富生. 长北气田地面工程技术[J]. 天然气工业,2007,27(10):110-120.Yang Xiaolong, Li Zhanping, Li Fusheng. Technology of Changbei Gasfield Surface Engieering[J]. Natural Gas Industry,2007,27(10):110-120.