某企业焊接车间通风系统改造

2014-01-02钱伯民

钱伯民 尚 军

扬州市广陵区疾病预防控制中心

通过对焊接车间焊接过程产生的污染物原理进行分析,确定了高效的通风和净化方式,并以某企业的焊接车间为例进行了通风系统改造设计的实例分析,希望能够为相关的工作提供一定的参考。

焊接是现代工业生产中一种先进的工作方法,在机械加工中获得了广泛的应用。但是,在焊接生产过程中,会产生大量的焊接烟尘及有害气体,对工作环境造成极大的污染,严重危害焊接工人的身体健康。同时随着我国工业化规模的不断扩大,焊接车间的规模也呈现出较快的发展趋势,焊接烟尘所产生的危害日益严重,已经成为当前工业生产中的重点问题。

1 焊接烟尘产生的原理

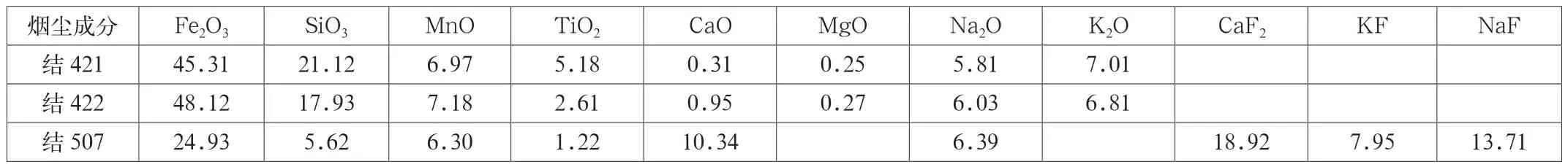

在焊接过程中,焊接电弧的温度通常能够达到4000℃~6000℃的高温,在这种温度条件下,焊接材料以及母材的金属元素被蒸发,金属熔化产生的蒸汽会在空气中迅速的氧化和冷凝,形成不同粒径的细小固体粒子,同时还会产生CO2、NO2等有害气体。焊接烟尘是有害气体及金属氧化物粉尘混合物,被分为烟和粉尘两部分,其中粒径小于0.1μm 的属于烟,而直径在0.1μm~10μm之间的属于粉尘,它以气溶胶的形态漂浮在焊接车间的空气中。常用结构刚焊条焊接过程中产生烟尘的化学成分如表1 所示。

在焊接过程中,不同类型的焊条所产生的烟尘量存在极大的差异,它与焊接的方式、焊条的型号、药皮的类型、厚度等多种因素有关。

2 实例分析

改造项目概况

本文选择某汽车零部件厂的焊接车间作为研究对象。该车间由于产能增加,原有的车间通风系统无法满足产能增加对通风的需要,因此,需要以原有通风系统的机组、主风管为基础适当增加新系统进行改造。改造车间的长度为90m,宽度为75m,内部净高为9m。通过对车间进行实际勘察,目前车间内投入使用的焊接工位在60 个左右,另外有一条正在进行调试的焊接生产线,并预留了大约1500m2左右的焊接生产区域。车间焊接的工位除了少部分手工焊接工位未设置排风罩外,其他焊接工位均设有局部排风罩。

焊接车间内的局部排风罩主要分为两种形式,第一种是焊接工位设整体性排风罩,工位设在专用的半封闭性的小室内,焊接件进出口设有透明的塑料幕条,排风口设置在小室的顶部,焊接人员在塑料幕条外部进行焊接操作;另一种是在焊接工位顶部水平安装的局部排风罩,排风罩的安装高度在3m 左右,焊接机器人位于排风罩底部进行自动焊接,焊接工位设置围栏,避免作业期间人员进入。

表1 常用结构钢焊条产生烟尘化学成分(%)

焊接车间烟气扩散状况

焊接车间在进行通风系统改造之前,烟气的扩散主要有以下几方面。

(1)半封闭性小室,操作人员在取出焊接件时,小室中的部分烟气会溢出进入到车间中。经过对排风罩截面风速进行测量,确定其中有少部分排风罩的截面风速能够达到0.4m/s 左右,其余大部分均在0.2~0.3m/s 之间,而且小室中所溢出的烟气与排风罩截面风速呈反比,风速越低,烟气的溢出量越大。从烟气的实际溢出情况来看,排风罩的排风量明显不足,排风系统的部分支管只连接了一个排风罩,而还有部分同样直径的支管连接多个排风罩,系统风量分配不均匀,导致部分排风罩的风量无法满足实际需求。

(2)焊接机器人工位的排风罩由于机器人高度的影响,通常安装在较高的位置,焊接烟气在上升过程中会向排风罩外的区域进行扩散,而排风罩由于空间限制无法增加覆盖范围。

(3)焊接部件在焊接之前未对表面油污清理,增加焊接过程中的烟气量。

改造目标

本次对焊接车间的改造主要是对焊接工位烟气的溢出进行控制,减少烟气在车间内部的扩散。通过组织气流的有序流动,提高车间内部烟气排出的效率,提高车间内部的空气质量,改善焊接工作环境。

气流组织设计

在保证分量满足车间正常通风的基础上,顺畅的气流组织是对焊接车间通风系统改造的关键。良好的气流组织的设计可以有效提高车间烟气的排出效率,避免烟气在车间局部集聚。由于是对原有系统进行改造,因此要充分利用原有的系统、风管和排风罩,提高改造工程的经济性。

每个排风罩均是车间中的吸风点,且高度基本上处于离地面3.5m 以内的高度范围。同时在车间底部大约2m的高度设置低速置换送风口,使冷风在送出后能够下沉到人员活动的区域范围,通过送风口配合各个排风罩的吸风效果,可以在整个车间的底部区域形成一个循环的空气流动环路,从而实现对车间内工作区域空气流动的有效控制,提高工作区域的空气质量。

在焊接过程中,由于高温产生的大量热量被冷空气吸收后会形成上升气流。这些上升气流挟带焊接烟尘上升到排风罩吸风口被吸入通风系统。另外,逃逸的烟气在上升到车间内的一定高度之后会逐渐向四周扩散,经过一段时间的积累之后会形成烟气滞留带。针对这一问题,根据实际烟气滞留带的位置设置独立的排风系统,将滞留在车间一定高度的烟气收集处理之后排至车间外部。

夏季送冷风可以促进热烟气的上升,而在春秋季节同样可以利用温度较低的室外空气。在冬季向车间内送入热风时,由于热空气上升的速度较快,很难形成空气流动环路,而如果直接送入室外新风,则可能由于室外空气外度过低而影响车间内部的舒适度。因此,选择合适的送风温度在冬季通风非常关键,根据车间内部的实际温度变化,通常选择14~19℃左右的送风温度,这样既能保证车间内部空气的循环流动,同时也能保证温度的舒适性。

烟雾控制措施

在进行焊接车间通风系统的改造过程中,可以通过下面的措施来控制烟雾在车间内部的扩散。

(1)增加车间的总体排风量30 万m3/h,通过增加6台5 万m3/h 的风量排风机来实现总体排风量的提升,总风管按照现有排风管的高度进行安装;

(2)对各排烟罩的排烟风量进行重新分配,通过对排烟罩加装调节阀的方式控制风量;

(3)增加风量为30 万m3/h 的补风系统。在车间外墙的绿化带中增设5 台风量为6 万m3/h 的空调机箱,送风管的高度设置在8m 左右的位置,末端则使用低速置换式送风口,这样可以有效避免送风气流对排烟罩产生影响;

(4)焊接部件在进行焊接作业之前对其表面的有无进行彻底清理,可以有减少焊接过程中烟尘的产生量;

(5)所有排风系统都需要安装烟尘处理设备,在烟尘达到排放标准之后,才能向室外进行排放。

3 结束语

焊接车间在经过通风系统改造之后,排风罩的排烟能力明显提高,烟气的总体溢出量减少,车间内部的空气得到明显改善,同时通过合理的气流组织设计,使车间内部形成了空气流动环路,有效提升了车间内部的舒适度。经过测量,车间在通风系统改造之后,工作区域的烟气浓度降低到2.2~3.5mg/m3的水平,满足了GBZ2.1-2007《工作场所有害因素职业接触限值》中的标准。