基于CAN 总线的阀门电动装置测试系统

2014-01-02纪慧泉纪金泉

纪慧泉 纪金泉

1.扬州商务高等职业学校信息电子系;2.扬州电力设备修造厂

基于CAN 总线技术,以ARM 处理器为核心,通过CAN 收发器构成阀门电动装置测试仪的通讯接口,通过现场的测试仪完成电动执行机构的出厂质量检测,检测数据通过CAN 总线传输到上位机。本文介绍了整个系统的结构、测试仪的硬件结构、CAN 总线的传输协议、CAN 智能节点的硬件及软件设计。

概述

驱动阀门的电动执行机构涉及门类多、品种复杂、量大面广,其质量好坏、技术水平高低直接影响着各工业系统的性能和安全可靠性。为了保证电动执行机构的出厂质量,我校研究人员与一家专业生产阀门电动执行机构的厂家联合开发了一种电动执行机构测试系统,此测试系统要求严格遵循中华人民共和国电力行业《电站阀门电动执行机构》标准。为了保证测试系统数据上传的准确性、实时性,现场采用技术先进、可靠性高、功能完善、成本合理的CAN 总线远程通讯方式。

采用CAN 总线后,通讯采用两根信号线,实现将测试仪的检测数据上传,上位机软件通过上传的数据分析,并根据分析的结果对测试仪发送合格、不合格、再传一次的命令,产品合格将检测数据存储并打印合格证等。

系统的功能与结构

电动执行机构在出厂前必须标定其性能指标,传统的检测方法效率低测试过程复杂,而且测试结果的精确度受操作人员影响,研制开发工业用电动执行机构测量系统,对保障工业安全,提高自动化程度,具有重要的意义。采用所开发的测试系统与传统测试方式相比,在测试范围、测试精度、测试效率上均有明显提高,而且能够记录下测量的数据,便于保存出厂参数。电动执行机构测试系统能够准确方便的测试,为产品的质量提供了有力保障,提高了企业产品的竞争力和生产效率,为企业带来了巨大的效益。

系统的功能

根据《电站阀门电动执行机构》规定,电动执行机构在出厂前必须对如下方面进行测试。

开关型:必测项目有堵转转矩、最大控制转矩、最小控制转矩、设置转矩、输出转速、最大控制转矩位置、最小控制转矩位置;抽测项目有最大控制转矩重复偏差、行程重复偏差等。

调节型:必测项目有堵转转矩、最大控制转矩、最小控制转矩、设置转矩、输出转速、最大控制转矩位置,最小控制转矩位置、基本误差;抽测项目有最大控制转矩重复偏差、行程重复偏差、回差、死区、阻尼特性等。

测试仪测试的上述数据通过CAN总线传输到上位机,上位机软件根据数据的分析结果发出指令。

系统的结构

本测试系统采用网络拓扑结构,如图1 所示,它由PC 机、CAN 接口卡、测试仪等组成。上位机通过CAN接口卡与现场测试仪进行通信,完成测控系统的信息传输。

测试仪硬件设计

硬件电路的组成部分

图1 电动执行机构测试系统结构图

数字量输入信号经光耦隔离送到CPLD,再传输到ARM 处理经CPLD 输出;模拟量输入,由于测量精度要求较高,故选用24 位的AD7731,AD7731 是美国ADI 公司开发的24 位模数转换器件,采用∑-△转换技术,具有低噪声、高分辨率、高可靠性及线型性好等特点,可直接接受来自传感器的输入信号,无需加传统的程控放大器、调理电路等,适合测量宽动态范围的低频信号;模拟量的输出采用16 位DAC 芯片;数据存储通过EEPROM 实现,EEPROM 存储的数据包括标定、动态的测量值;显示与打印由LCD与微型打印机实现;指示灯通过光继电器驱动;电动执行机构与加载机构通过接触器驱动;数据上传是基于CAN 总线实现。

测试仪的简要工作过程

将电动执行机构安装在测试台架上,使转距控制不起作用,通过开关量的输出使电动执行机构启动并逐渐加载,经脉冲采样信号测试转速,直到电动机停止为止,进行堵转转矩测试。输出转距通过A/D 采集并在LCD 显示、自动记录到EEPROM 中。

控制转矩的测试是将转距控制机构在开、关方向分别调至目的转距,通过开关量的输出使电动执行机构启动并逐渐加载,力矩开关动作通过开关量传输到CPLD 直至ARM,输出力矩通过A/D 采集并在LCD 显示、自动记录到EEPROM 中。

转矩重复偏差的测试过程是将转距控制机构在开、关方向调至最大控制转距,在开、关方向通过开关量输出,分别空载启动电动执行机构,逐渐加载直至转距控制机构动作,通过开关量输入到ARM,测量通过A/D 采集,输出转距值在LCD 显示,开关方向各测量三次,按DL/T 641 标准计算控制转距的重复偏差值并自动记录到EEPROM 中。

行程重复偏差、基本误差、回差、死区、阻尼特性等根据DL/T 641 标准测试,最后将测试结果通过CAN 总线传输到上位机,上位机接收到数据,分析后向下位机发出指令,如果上位机指示合格将测试数据通过微型打印机打印出来。

电动执行机构测试仪硬件框图如图2。

CAN 智能节点的硬件设计

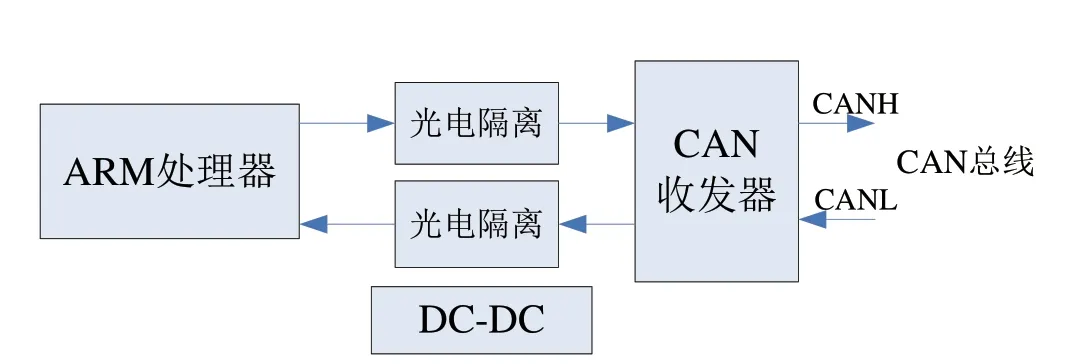

CAN 智能节点的硬件设计如图3 所示:由ARM 微控制器、CAN 总线收发器、高速光耦、电源隔离模块等组成。

图2 电动执行机构测试仪硬件框图

微控制器集成有CAN 控制器,使得系统的体积小、功率低、抗干扰性好、减少系统设计的复杂度且可靠性高,符合CAN2.0B 标准。

CAN 收发器是控制器局域网协议控制器和物理总线之间的接口,可以为CAN 总线提供不同的发送性能,为CAN 控制器提供不同的接收性能,它有如下的特征:与“ISO11898”标准完全兼容、速度高(最高可达1M 波特)、低电磁辐射、带有宽输入范围的差动接收器、可抗电磁干扰、没有上电的节点不会对总线造成干扰、发送数据控制超时功能、发送禁能时的静音模式、在暂态时对总线引脚进行保护、输入级与3.3V 装置兼容、热保护、对电源和地的防短路功能、可以连接至少110 个节点。

采用DC-DC 模块与光电隔离器件,可抑制电磁干扰,保护系统不受网络的影响。通过隔离模块使系统节点之间在电气上隔离并独立,为了提高节点的稳定性和安全性,在CAN 总线的两端加一限流电阻,对于总线的阻抗匹配起着重要的作用,可提高数据通讯的抗干扰性及可靠性,CANH 和CANL 与地之间并联一个滤波电路,可以滤除总线上的高频干扰并有一定的防电磁辐射的能力。

通讯协议

本系统采用CAN2.0B 协议帧格式,CAN2.0B 标准同时支持11 位标识符和扩展的29 位标识符,规范定义了传输层,并定义了CAN 协议在周围各层中所发挥的作用,系统选择了11 位标识符的标准,基于HILONB 协议定义了应用层的协议。CAN 标准帧信息为11 位:信息和数据部分。

下位机发送到上位机时数据格式为:前三个字节为信息部分,字节1 为帧信息,FF 表示帧格式,标准帧时为0,RTR 表示帧类型,为0时为数据帧,为1时为远程帧,DLC 在数据帧时表示数据的实际长度,字节2、3 位为报文识别码,ID 高7 位表示源地址,地址范围为1~125,ID 低3 位为帧类型,字节4 为目的地址,地址范围为1~125,字节5 为索引字节,字节6~11 为实际的数据。

上位机发送到下位机时数据格式为:前三个字节为信息部分,字节1 为帧信息,FF 表示帧格式,标准帧时为0,RTR 表示帧类型,为0 时为数据帧,为1时为远程帧,DLC 在数据帧时表示数据的实际长度,字节2、3 位为报文识别码,ID 高7 位表示源地址,地址范围为1~125,ID 低3 位为帧类型,字节4 为目的地址,地址范围为1~125,字节5 为索引字节,字节8 为命令字节,下位机通过此字节判断要执行的命令,其余的数据位无效。

图3 CAN 智能节点的硬件设计

通讯系统的软件设计

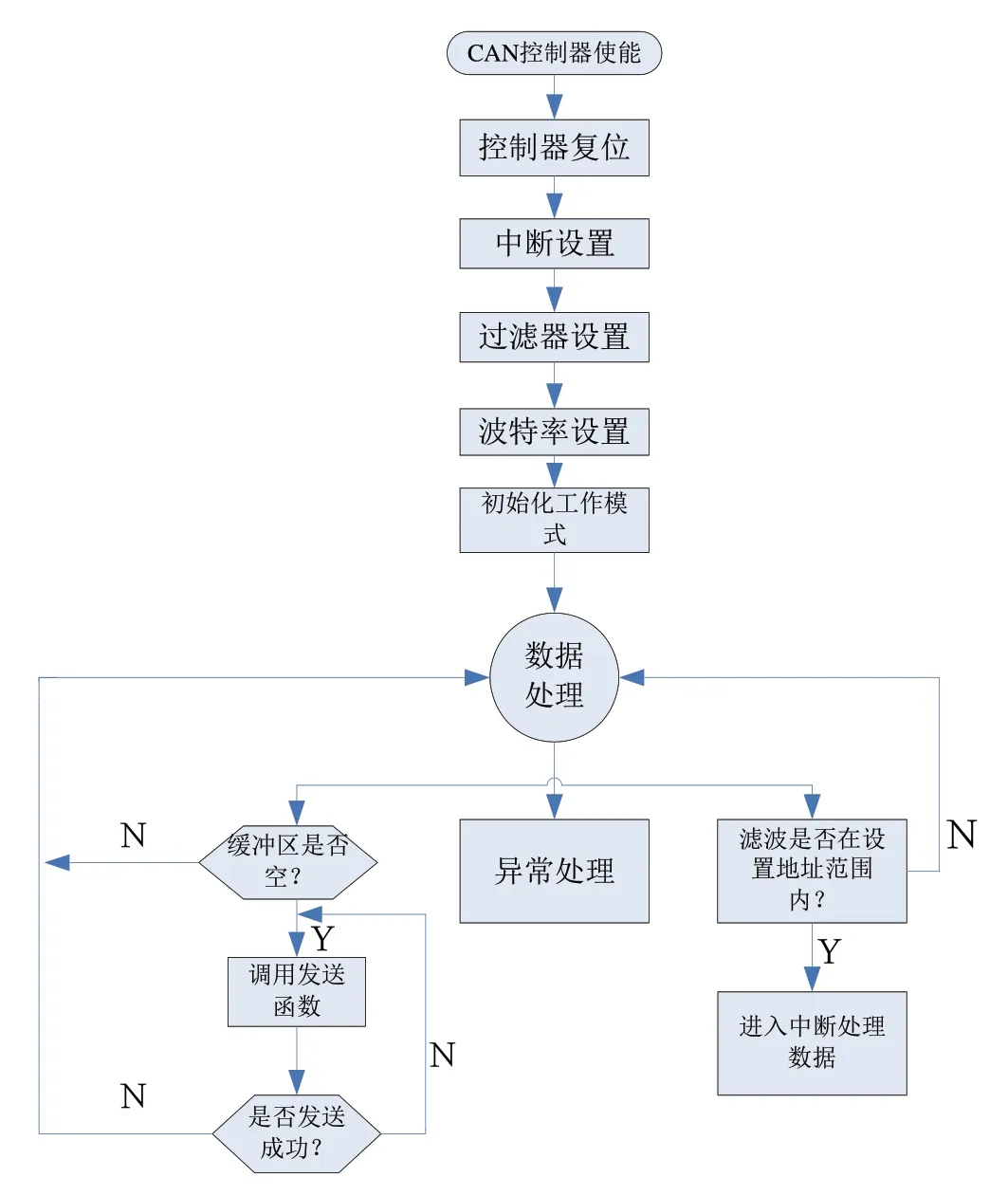

通讯开发环境选用ARM 公司的开发工具ADSV1.2,支持C/C++编译链接。程序的编写主要是针对驱动程序的开发,主程序只要调用驱动程序就可以了,驱动程序包含如下的部分:CAN 控制器的初始化、CAN 控制器发送数据、CAN 控制器发送命令、CAN 控制器接收数据、CAN 控制器中断处理。

初始化CAN 模块函数

初始化CAN 模块函数主要用来设置CAN 工作时的参数,工作前必须进行此项设置。初始化的内容包含:硬件使能CAN、设置CAN 报警界限、设置总线波特率、设置中断工作方式、设置CAN 验收过滤器的工作方式、设置CAN 控制器的工作方式等。初始化时首先要复位CAN控制器,一些寄存器只有在复位时才能修改其值,进入工作模式前必须调用使能函数。

CAN 控制器有接收过滤设置,系统采用全局接收滤波方式,包含512×32(2K)的RAM,通过软件处理,可在RAM 中存放1~5 个标识符表格,能满足设计复杂的ID 接收过滤的要求。当CAN 控制器的接收端已接收到一个完整的标识符,它将通知接收过滤器,接收过滤器响应这个信号,并读出控制编号、标识符尺寸,然后,接收搜索AF RAM 中的表格进行匹配,以决定接收或放弃这一帧信息。

CAN控制器接收过滤设置步骤:建立标准帧表格内容、建立一个LUT 表格、初始化标准帧范围表格、设置接收过滤器模式。通过上述设置,即可完成所要的过滤条件。

发送数据

系统将需上传的台号、工号、出厂编号、产品类型、调节型基本误差、输出转速、堵转转矩、最大最小控制转矩、转矩位置、设置转矩、回差、死区、转矩重复偏差、行程重复偏差、阻尼特性等按上传的数据按协议分帧上传,在发送前先查询发送缓冲区是否有数据,如果发送缓冲区为空,可将上传的数据写入发送缓冲区,并启动发送,延时一段时间,通过查询寄存器的位判断发送是否成功,当发送成功时方可进行后续帧的传输。

接收数据

图4 通讯部分软件流程图

为了提高系统效率,采用中断接收。当ID 满足接收过滤设置的范围时,即进入中断接收,程序通过接收到的状态信息与数据信息,根据协议进行相关的处理。

异常情况处理

当总线出现出错警告、数据溢出、错误认可、仲裁丢失、总线错误时,将进入异常中断处理并清除相关的标志位,以便CAN 控制器能够持续的工作。如果没有异常处理,将会出现接收缓冲区的数据不能释放,从而引起后面的数据丢失,所以异常情况的处理比较重要。

通讯部分软件流程图如图4所示。

结束语

基于CAN 总线技术,以ARM 系列微控制器为核心,采用CAN 收发器构成的电动执行机构测试系统,为企业产品的质量提供了有力的保证,并有效地提高了测试工作人员的工作效率和检测可靠性。