巧用宏程序加工偏梯形螺纹

2014-01-02赵翔

赵 翔

(淮海技师学院,江苏 宿迁 223800)

随着偏梯形螺纹的开发应用,其生产效率低下一直是制约着偏梯形螺纹广泛应用的门槛。在传统的机械加工中,偏梯形螺纹一直采用普通设备加工,因采用成型刀具会使刀具与工件接触面积增大,受到刀具角度和进刀方式的影响,加工难度较大,非常难以保证其尺寸精度、表面精度和产能。这时可以通过数控系统提供的宏程序功能,用车削的方法就能够快速的加工出来,而且程序编写简单,加工效率和质量有了很大的提高。

1 实例分析

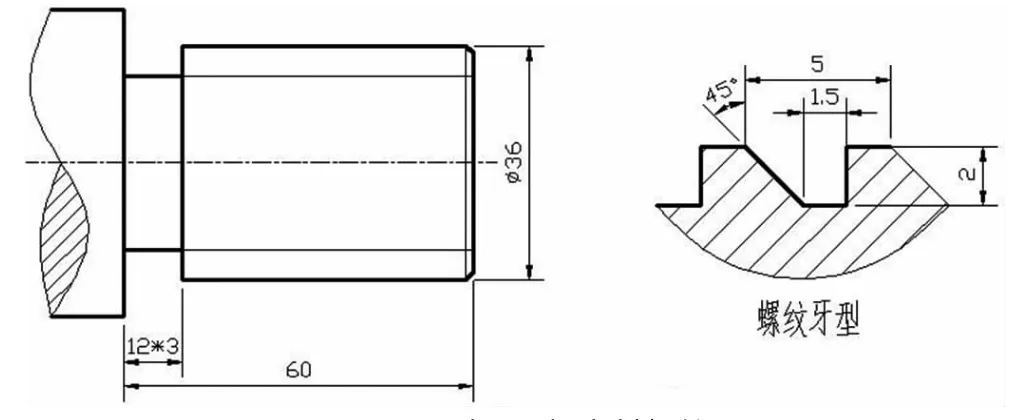

如图1所示,该零件为油气井中压裂泵泵阀上使用的密封螺纹,采用 0°承载角、45°导向角,导程为 5mm、90°台肩密封,其牙型表面要求光滑圆润。该零件是在直径为36mm的外轮廓上加工的偏梯形螺纹,材料为42CrMo,热处理调质为HB241-286。

图1 压裂泵泵阀密封螺纹

在常见的异形螺纹牙型中,双曲线、椭圆、正弦曲线螺纹因其牙型具有很好的对中性,可以在加工中心上利用分度头和成型铣刀进行铣削加工;通过图1我们可以看到偏梯形螺纹的牙型没有对中性,那么偏梯形螺纹则必须在车床上进行车削加工。而车床上常用的螺纹车削方法有:①直进法车螺纹;②斜进法车螺纹;③左右进刀法。因为偏梯形螺纹没有对中性,那么就不可以采用左右进刀法进行车削,只能够采用成型刀具使用直进法或斜进法加工偏梯形螺纹。在加工时由于刀具与工件之间的接触面积大,容易产生振刀现象,破坏了表面的光洁度,使尺寸精度降低,产品的优良率受到了制约;由于每次的进刀量不能够太大,使单件加工时间过长,限制了产品的生产数量,在使用普通车床加工时尤为明显。现采用数控车床进行加工,可以把偏梯形螺纹的牙型看成是由多条螺旋线拟合而成的,在加工中使刀具偏移走不同螺旋线的方式最终产生偏梯形螺纹的轮廓形状和尺寸要求。但是由于数控系统只提供直进法车螺纹加工指令,这时就必须要计算出每条螺旋线的起点和终点坐标,导程越大则计算的数据就越多,这种靠人工的计算方式复杂、容易出错,程序检索难度大,在单件小批量生产中难以满足使用要求。这时我们可以找出其计算规律,利用数控系统提供的宏程序功能编写出数控加工程序。

2 问题解决方案

2.1 偏梯形螺纹的加工工艺分析

1)装夹分析:用三爪自定心卡盘和顶尖采用一夹一顶的方法装夹。

2)刀具分析:假设零件外轮廓和退刀槽已经完成加工,因螺纹的单边深度为2mm,导向角为45°,则可选择螺纹加工刀具为35°的左偏菱形数控车刀。粗加工刀具的刀尖圆弧半径选择为0.8mm,刀具材料选择为YT5,保证刀具有充足的径向切削力和强度;精加工刀具的刀尖圆弧半径选择为0.2mm,刀具材料选择为YT15,保证刀具的锋利使轮廓加工后的表面粗糙度和尺寸精度满足要求。

3)偏梯形螺纹的加工轨迹分析

由于偏梯形螺纹牙型呈周期性变化,所以我们可以选择一个周期进行编程。如图1可知,偏梯形螺纹的牙型可由45°导向角、牙底直线和0°承载角三个部分组成,所以我们选择偏梯形螺纹牙型加工的开始点为45°导向角的起点,结束点为0°承载角的终点。加工时可使用后置刀架正偏刀正装或使用前置刀架正偏刀反装,工件从主轴端看逆时针旋转,走刀路线为从左向右加工。

2.2 编程思路

利用数控系统的宏程序功能,把偏梯形螺纹牙型看成是由多条微小直线段组成,再计算出各微小直线段之间的节点坐标,通过这些点用螺纹加工指令加工出各条螺旋线,那么多条螺旋线最终形成的螺旋面即为完成加工后的偏梯形螺纹牙型。

在编程时,为满足粗加工和精加工的要求,根据刀具材料和刀尖圆弧半径的选用及螺纹牙型表面光洁度的要求,在编程中粗加工的变化量设置为0.25mm,精加工的变化量设置为0.1mm;粗加工后的余量设置为0.25mm。

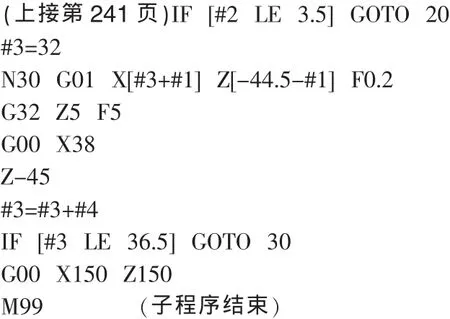

2.3 编写数控加工程序(FANUC数控车床)

3 总结

随着零件表面结构复杂程度的增加,手工编程的难度也越来越大,致使自动编程基本上取代了手工编程。但由于使用专业编程软件(如CAXA、MasterCAM等)自动生成的加工程序占用字节较多,程序检索困难,加工参数不好修改,精度控制不方便等原因使手工编程的难点、亮点并未被完全取代。而宏程序编写的特殊曲线加工程序结构简单,指令数少,对内存空间占用小,参数修改方便,只需要在程序中修改变量值就可以改变加工精度和同类产品,具有很大的优越性。在本文中的宏程序应用方案有效地解决了加工特殊曲面螺纹等问题,减轻了操作者的劳动强度,提高了加工效率并保证加工后零件的质量。

[1]韩鸿鸾.数控车工(技师、高级技师)[M].北京:机械工业出版社,2010.

[2]高级技工学校机械类教材编审委员会,高级车工技能训练[M].北京:中国劳动社会保障出版社,2001.

[3]程途远,等.巧用宏程序对特殊螺纹数控加工[J].机电工程技术,2008(7).