活性环境空心阴极溅射特性与沉积Al2O3、ZnO掺杂和In2O3:Mo薄膜的应用(下)

2014-01-01清华大学范崇治殷志强

清华大学 ■ 范崇治 译 ■ 殷志强 校

2.4 ZnO 掺杂透明导电氧化物沉积

透明导电氧化物薄膜,例如SnO2、ITO、ZnO,有很多应用,如建筑玻璃、汽车、显示器、光伏器件。制备掺杂氧化锌膜用射频或脉冲直流溅射陶瓷靶,它含有ZnO和2%(重量比)Al2O3,无论如何靶的代价是过高的,而能用的功率密度是有限的。最近反应磁控溅射Zn:Al靶受到关注,虽然它需电压控制和氧分压强的闭环控制以保证工作在金属/氧化物过渡模式。

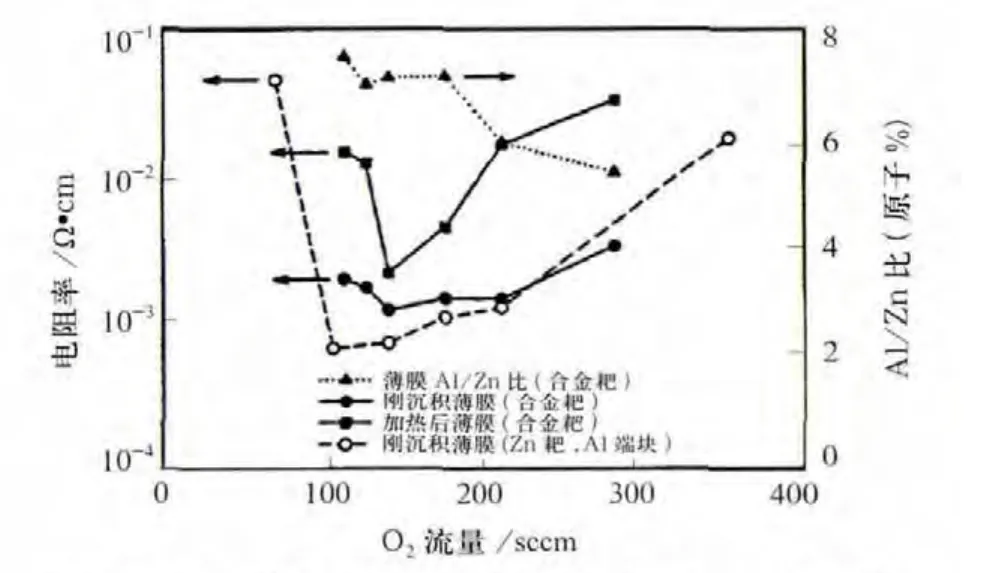

为了避免这些缺点,我们使用脉冲电源和活性环境空心阴极溅射掺杂ZnO透明导电氧化物,这样一个过程有可能使提供低价的金属靶和真正的过程稳定性,掺杂用铝和硼,对ZnO:Al膜的沉积我们用两个大的面对面Zn靶和两个Al的端块,为了膜成分的均匀性使用Zn:Al合金块(97.5 wt%,2.5 wt%)作靶。此时发现沉积参数的许多组合不能导致导电膜,但是适当的组合是可以做到的。图8给出了一些结果,分别用Zn和Al靶共同溅射,曲线指出刚沉积的ZnO:Al膜电阻与不同的氧流量的关系,其他参数固定在:100 W、2 slm氩、26.6 Pa、3.5 cm、Ts=120 ℃。氧流量很关键,最小的电阻率为6.7×10-4Ω·cm,该膜在可见光范围有很低光学吸收,对于用合金作靶的ZnO:Al膜,电阻率最小点发生在140 sccm的O2,电阻率值为1.2×10-3Ω·cm,其他参数为:300 W、2 slm氩、39.9 Pa、3.5 cm、Ts=150 ℃,膜的厚度约为300 nm,Al的浓度使用ICP(电感耦合等离子光学发射谱仪)进行测量。由图8可知,Al/Zn原子比在高O2流量时下降。

图8 ZnO:Al薄膜电阻率、Al原子含量与氧流量关系

导电良好的ZnO膜可以制造而不加掺杂,导电由O的空穴或Zn的填隙原子,这种膜受热时导电是不稳定的,而由置换杂质造成电导率是不变的。合金靶制备的ZnO:Al膜于空气中在220 ℃的热板上加热20 min,它们的电阻率增加,而通常射频溅射薄膜样品是不变的,在最佳的氧流情况下所得到膜电阻率由1.2×10-3Ω·cm增加到2.0×10-3Ω·cm,而其他薄膜的电阻率增加了10倍。在最近的工作中于高一些的压强下制备ZnO:Al膜,在更高温度270 ℃、40 min的加热条件下,它的电阻率只增加50%。

为了沉积ZnO:B薄膜,靶为Zn,在氩气中充5% B2H6作为硼源,在这些实验中,混合气体用一个独立的多分支在HC外面注入,O2用通常的氧气多分支管提供,ZnO:B薄膜电阻对O2流量的依赖只由B2H6混合气流量0、2、4 sccm决定,沉积参数为300 W、2 slm氩、39.9 Pa、Ts=165℃,过掺杂或未掺杂膜比起适中的掺杂呈较高电阻。像ZnO:Al一样,O2流量大幅影响电阻率,大的流量导致高的电阻率。ZnO:B最小电阻率是 5.7×10-4Ω·cm,硼的含量是 0.5~0.8 at%,其他的ZnO:B是在溅射功率900 W。典型情况,在空气中加热270℃,40 min,导致电阻率增加25%,ZnO:B的稳定性一般优于ZnO:Al,实验发现有两块ZnO:B是非常稳定的。

2.5 In2O3:Mo透明导电氧化物沉积

作为这一技术应用的进步例子,我们给出了制备透明导电氧化物In2O3:Mo薄膜的一些结果。我们确认对In2O3来说,Mo是n型施主。正如Meng Y等人报告的用反应蒸发法得到的薄膜(Thin Solid Films, 2001, 394),在该工作中,Mo6+取代In3+,建议每个施主原子有3个导电电子的可能性。最近用射频磁控溅射方法制备了In2O3:Mo薄膜。

在我们最初的工作中,活性环境溅射用两个面对面铟靶和各种各样小钼块来沉积In2O3:Mo,不同小块可改变受加热的不动基材上沉积薄膜的钼浓度,沉积参数为:2 slm氩、0.3 slm O2、100 W(在100 kHz时)、19.95 Pa和Ts=300 ℃,Mo成分利用电感耦合等离子体(ICP)进行测量,膜的最低电阻率是1.9×10-4Ω·cm,在Mo /In比率(原子)为1.2%时得到,也是我们得到的最低值。其他的Mo /In比率得到的电阻率为:0%时5.01×10-3Ω·cm;3.9% 时 2.2×10-4Ω·cm;7.2%时 1.05×10-3Ω·cm;17.8% 时 1.04×10-2Ω·cm。

更为均匀的In2O3的例子是利用小齿条和齿轮驱动基材(2 slm氩、0.3 slm O2、180 W、19.95 Pa、300℃)。图9给出了光学透射比、反射比及吸收比,它是450 nm厚、7.1 Ω/□、In2O3:Mo薄膜,它的电阻率为3.2×10-4Ω·cm,长波透射比的下降发生在1500 nm和之后,说明观察的电导率是由于高迁移率和低载流子浓度联合的结果,等离子波长估计是2300 nm,这方面的进一步结果将会发表。

图9 RE-HCS制备一个7.1 Ω/□氧化铟薄膜掺钼的光学性能谱

2.6 比例放大,沉积效率和工艺比较

在把这些HC源比例放大时,比较不同尺寸和设计的阴极性能是有趣的。由于P(功率)和F(气体流量)是沉积率主要的决定性因素,在给定靶材料情况下,定义一个效率ηPF,它是质量流量/(PF),Stevens和EPV阴极采用铜靶,质量流量为1.2 mg/min和26.7 mg/min,氩流量为0.9 slm和4.0 slm,功率分别为0.2 kW和1.0 kW。惊人的是ηPF(Cu)都是6.7 mg/(slm·kW),意味着在阴极比例放大时应保持不变,对Al2O3用EPV阴极,ηPF为 1.3 mg/(slm·kW)。

我们现在比较HC源和一般磁控源的沉积效率,沉积效率d,定义为每瓦每分钟总的沉积膜体积,或者说每单位能量消耗所得的膜的体积,单位是 nm·m2/(min·W)(偶尔也用 nm·m2/J),沉积效率和动态沉积率Rd有关。表达式为:

其中:L为阴极长度;P为溅射功率;Rd的单位是nm·m/min,定义为膜的厚度×基材的速率。

表3指出了不同实验室的Cu和Al2O3的ηd。从能量上讲,磁控源的沉积效率是HC源的2~3倍,但从产量的角度来看,最重要的是可达到的动态沉积率,这依赖于阴极可承受的每单位长度的功率。到目前为止,我们还未探索空心阴极的这个限制。对磁控情况下用陶瓷靶获得ZnO,Rd达到每个阴极60 nm·m/min,在反应模式下 Zn:Al靶 Rd达 80 nm·m/min。

表3 磁控与空心阴极源的沉积效率

最后我们评价对Zn∶Al活性环境溅射相对于其他的以溅射为基础的过程,表4的3种过程都在EPV公司使用过,脉冲磁控过程利用了基材移动,42 Å/s的沉积率是瞬时沉积率的平均值,是沿着靶宽度10 cm方向测量的。对空心阴极工艺的数据是在下列条件得到的,2.5 cm腔缝宽度,900 W、2 slm 氩、56 sccm O2和39.9 Pa,可看出HC过程提供了高质量的膜,低的靶成本,单腔线性HC动态沉积率接近了当前应用磁控工艺中的数值。

表4 制备ZnO:Al薄膜溅射工艺比较

3 结论

我们给出了直线的和可改变尺寸的空心阴极进行活性环境溅射的原理,这种方法关键好处是有能力在完全金属状态下,在基材上形成化合物。通过Al2O3和AlN的沉积说明了这点,这方法也应用于生成透明导电体ZnO:Al、ZnO:B和In2O3:Mo,我们发现透明导电氧化物薄膜对氧供应的细节和均匀性是敏感的,相信活性气体的应用依赖于在阴极后面余辉光的分散度,此方法的特点包括:高等离子体浓度、高沉积率、没有电弧、易于可控沉积绝缘材料薄膜、选择最小的溅射损伤或低能离子轰击、对基材低的热量输入(如果需要的话)、高的靶利用率和工业使用时可按比例放大。期望这种类型的源和上述的方法能在下述复合物薄膜的制备中得到商业应用,如透明导体、超导体、半导体、电阻、铁电体、阻挡层、摩擦层和耐磨的涂层。

感谢:

这项工作得到了ATP的奖励支持(从NIST到EPV公司),合同号是70NANB0H3031;感谢Lyndall R设计和制造了源,Dr. Coutts T J(NREL)和Yoshida Y(Colorado School of Mines)测量In2O3:Mo光谱。