晶体硅太阳电池修复中试线的终端验证研究

2014-01-01尹浩平邢涛王学孟沈辉

■ 尹浩平 邢涛 王学孟 沈辉

(1.中山大学太阳能系统研究所; 2.顺德中山大学太阳能研究院)

0 引言

光伏产业发展迅猛,太阳电池产量快速增长,2013年全球太阳电池产量超过40 GW。大批量晶体硅太阳电池的生产必然存在多种因素,导致部分出现质量问题。据不完全统计,国内晶体硅太阳电池生产企业的次品率约为2%~3%,更有部分正常电池存在漏电缺陷导致效率下降,每年有大量次品太阳电池,造成极大浪费。因此有必要建立晶体硅太阳电池修复中试线,开展这方面的研究工作。

晶体硅太阳电池在进行制绒、高温扩散、丝网印刷、烧结等生产过程中,不可避免地引入一些缺陷,影响晶体硅太阳电池的电学性能[1]。包括隐裂、碎片、断栅、虚焊、黑片、黑芯等,其中以漏电缺陷对晶体硅太阳电池的影响最为严重,但同时也具有很高的修复价值。Breitenstein O等[2]对晶体硅太阳电池缺陷的特征及形成原因进行了分析。挪威InnotechSolar使用多种方法成功地对晶体硅太阳电池的漏电缺陷进行修复,并试图将其推向产业化,推出了多种采用修复电池制作的绿色组件[3]。在第27届欧洲光伏会议上,Schmauder J等[4]提出了采用单一步骤实现太阳电池修复的方法,进一步推动了晶体硅太阳电池修复的产业化进程。我国张陆成等[5]也曾采用补丁法进行修复,即采用截取正常的电池片替代缺陷电池区域的方法来修复太阳电池。

检测方法包括I-V测试、红外成像技术、电致发光技术(EL)、光诱导电流测试技术(LBIC)等主要手段,再加以金相显微镜、光致发光(PL)、QE等辅助检测技术,对晶体硅太阳电池进行检测与评估,如图1所示。

图1 缺陷检测技术图

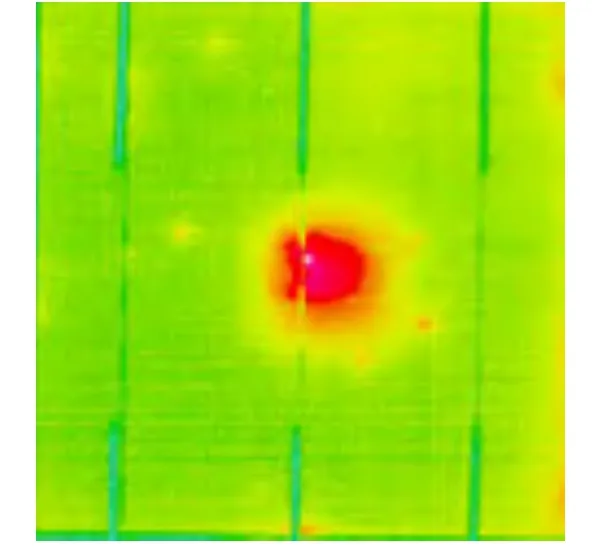

晶体硅太阳电池漏电的检测技术中,最常用的是红外热成像检测技术。通过对太阳电池施加一定的反向电压,使其发热而发射红外光谱,再利用红外热像仪接收红外辐射,得到太阳电池表面温度分布情况,其中漏电区域温度会明显高于正常区域,因此可用来判断漏电缺陷位置并加以修复。边缘漏电是指晶体硅太阳电池边缘存在多余的垂直p-n结,造成短路而引起漏电。边缘漏电导致边缘温度比其他区域高,因此在红外热像图中可非常明显地观察到,如图2所示。

图2 边缘漏电缺陷的红外热像图(-12 V偏压)

在晶体硅太阳电池制备工艺中,扩散制结后需进行去边缘p-n结,一般采用等离子体刻蚀法刻边。若参数设置有误,仪器出现误差甚至故障,或是放片等人为失误,均可能造成未刻边或刻边不彻底的情况,形成边缘漏电。

本实验组针对该漏电缺陷,通过激光刻蚀隔离[6]或化学腐蚀技术,对工厂废弃的边缘漏电太阳电池进行修复,将漏电区域整体移除,达到消除漏电区域的目的,提升太阳电池的效率。将修复后的电池制备成组件,搭建成光伏系统,通过监测修复后的太阳电池所做成的组件和正常组件之间的发电情况,为缺陷太阳电池的回收再利用提供实际发电性能及可靠性方面的参考依据。

1 实验内容

1.1 晶体硅太阳电池的修复效果

本实验采用纳秒脉冲532 nm Nd:YVO4激光器进行修复。经过激光刻蚀修复后的太阳电池,其边缘存在一圈黑色的线条,将太阳电池边缘漏电区域与正常区域相互隔开,以达到消除太阳电池漏电损失的目的。通过对240块多晶硅太阳电池进行修复,并从太阳电池修复前后的I-V测试数据中可知,平均效率提升了1.1%,这说明修复效果良好。

从外观上看,与正常太阳电池片的外观无明显差异,激光刻蚀部位肉眼较难识别,如图3所示。而通过金相显微镜放大可明显看到激光修复线,如图3右上角所示,通过测量,可知激光修复线宽度为40 μm。激光隔离工艺去除掉漏电区域,使太阳电池实际发电面积减小,较同批次正常太阳电池短路电流降低。

图3 修复后晶体硅太阳电池边缘显微图

由图2可知,在太阳电池的边缘部分有明显的颜色差异,即存在明显温度差,对比温度坐标,可知电池边缘就是漏电区域所在。当然,电池的漏电区域本身没有这么大,这是由于热扩散的存在将热量传递到邻近区域,真实的漏电区域即为电池片边缘的纵向p-n结处。对修复后的太阳电池再次进行红外检测,结果如图4所示。

图4 修复后晶体硅太阳电池的红外热像图(-12 V偏压)

由图4可知,整个太阳电池表面温度均匀,无明显漏电区域的存在。值得注意的是,图2和图4的中间区域都存在一块高温区域,这是由于所使用的NEC TS9100红外摄像头存在镜头反光的问题,并非此处存在漏电。经过修复,太阳电池在12 V的反向偏压下,逆电流仅为0.15 A,表明修复效果明显。用电致发光技术检测修复后的太阳电池,太阳电池未产生新的缺陷,修复前后太阳电池EL图像一致,EL表征性能良好。

1.2 修复后电池组件的制备与检测

将修复后的240片晶体硅太阳电池分为4组,每组60片,将它们编号并记录它们在组件中的位置,方便发现问题电池片,寻找原因。同时,选用60片正常太阳电池同批次制备组件,作为参照组件,将其编号为1,其他缺陷电池组件编号为2、3、4、5。该批缺陷太阳电池片来自于两家公司,均采用相同的硅片和制作工艺,3~5号组件来自于A公司,2号组件来自于B公司;另外,1号参照组件也来自于A公司。值得说明的是,参照组件中的正常电池片与3~5号组件中的缺陷电池片为同一批次。本次实验组件制备的材料包括鹿山EVA、明基背板、锦绣接线盒,二极管型号为15SQ045,组件外观无明显差异。

1.3 修复太阳电池组件的光伏系统搭建

该光伏系统选址于广东质检院顺德基地楼顶,根据场地条件和美观需求,组件方位角定为30°。根据中山大学沈辉教授等[7]的研究表明,顺德地区光伏发电系统的光伏阵列最佳倾角可为16°,因此设定该光伏系统的倾角为16°。

Alessandro等[8]模拟了多个组件相互串联对输出电能的影响,认为组件之间的串联会彼此影响发电性能。因此,为记录每块电池组件的实际发电性能,本实验电池组件系统采用了组件型拓扑结构,阵列中的各组件单独连接一个微逆变器,能实现各组件的最大功率跟踪功能。该光伏系统中每个组件都有独立的最大功率点跟踪控制,组件之间不会相互干扰,任何时候都能输出最大功率。该光伏系统安装在平屋顶,用水泥桩固定,其场地图如图5所示,图中数字所标组件即为本实验所用组件。

图5 光伏系统场地图

2 结果与讨论

户外运行期间,电池组件表面会沾上灰尘及鸟粪等,会降低组件的电学性能[9-10]。因此,进行了清洗前和清洗后的两次组件功率测试。由表1可看出,组件2的功率损耗最为严重,未清洗时功率损失达到8%。在实验过程中,对各组件进行了3次电致发光测试,组件2在运行前后的EL图基本一致,无明显新生缺陷。因此我们认为,组件2功率的衰减可能是由于其所采用的电池片是不同时间段生产的,其工艺参数和原材料存在较大差异。

表1 清洗前后组件功率变化

图6中列出了组件1和组件2中太阳电池的效率分布情况,可明显看出,组件2太阳电池效率分布杂乱,各子电池间效率差异较大。Bishop J W等[11]模拟了不匹配太阳电池对组件的影响,因此认为是电池片本身性能的不匹配导致组件功率下降。由表1可知,组件经过有机溶剂清洗处理后,功率都有明显提高,提高率都在3%~4%。因此,在组件的运行过程中,定时对组件表面进行清洗能显著提升组件的发电量。

图6 组件1和组件2中的电池效率分布

光伏组件电性能的主要指标是标准测试条件下的额定输出功率。而在实际应用中,太阳电池的光照条件、使用温度等户外条件都在不断变化,以致于其输出功率也不断变化。因此,光伏组件的实际累积发电量才能更好地反映光伏组件的性能。本实验组件于2012年12月12日投入系统发电,截至2013年11月18日,共343天,系统累计发电972.35 kWh;在运行期间,2013年8月6日发电量最大,分别为1.27 kWh、1.24 kWh、1.25 kWh、1.23 kWh、1.21 kWh。

由于每个组件的标称功率不同,它们各自实际运行的发电量无法直接比较,因此,需引入一个参数——每千瓦发电量,来表征和比较各个组件的发电能力大小。我们通过计算每千瓦光伏组件的累计发电量,来反映光伏组件在实际应用中的发电能力。根据表1比较标称功率和清洗后的组件功率,可看出组件2和组件5在运行前后的功率损失较大。因此,引入平均功率每千瓦发电量的概念,反映运行期间较真实的平均功率发电量,其表达式为:

式中:P1为组件标称功率;P2为组件运行并清洗后的功率;E为总发电量;PA为平均功率发电量。

表2列出了各组件的总发电量、标称功率每千瓦发电量和平均功率每千瓦发电量。由表2可知,组件1的发电量最高,组件3的标称功率每千瓦发电量最高;组件2、4和组件1的每千瓦发电量偏差在2.5%以内,可认为这些经过修复的太阳电池做成的组件和正常组件在运行期间发电性能无明显差异。经过正式运行后,组件2的功率虽然下降明显,但是其平均功率每千瓦发电量和正常组件几乎一样,但其长期运行稳定性有待进一步验证。

表2 5块光伏组件发电性能

此外,组件5的总发电量和每千瓦发电量较低,因此,我们对组件进行了缺陷检测,将组件从光伏系统中拆下来进行电致发光实验的检测。通过测试得到其电致发光成像图,如图7a,对比正常组件的EL图,如图7b,可看出组件5有较多裂纹,且电学连接不牢(图中红色区域内,由于裂纹将部分电池区域与周边隔离形成的黑区),因此组件的发电性能较差。由表1可知,组件3、4、5出厂测试时的标称功率相当;Köntges M等[12]认为,对于新组件只要不同部分的电池仍然是电学相连的,裂纹对效率影响很小,所以它们的标称功率相当,而随着存有裂纹的组件5的老化,以及在热和机械应力的作用下,由于裂纹的存在,使裂纹两边的电池发生相对移动,导致发生相对移动的电池片之间形成电学隔离,以致于组件5的发电性能明显低于其他组件。造成组件5裂纹产生的原因不太明确。生产及安装过程中应尽量避免裂纹的产生。

图7 EL图像

本实验记录了各组件月的每千瓦日均发电量,以了解在顺德地区组件随月份变化的发电情况。图8为5块组件各月每千瓦日均发电量对比图。由图8可知,在光伏系统运行期间,系统发电情况最差为2013年4月,这是由于顺德地区4月份大多是阴霾天气,太阳电池组件发电环境不佳,发电量最低。而发电情况最好的是2013年10月,并不是太阳辐照最强的7~9月,这是因为7~9月光伏组件的温度较高,导致开路电压下降,减少了组件的功率输出; 而10月光伏组件温度较低,且太阳辐射较强,更有利于组件功率输出。

图8 光伏系统各部分发电量统计

3 总结

针对修复后晶体硅太阳电池制备的组件,进行了1年的发电量跟踪实验。从数据上看,各组件发电的总体性能良好,各时间段内发电量分布情况一致,组件性能无明显影响;整体来说,与正常组件相比并无明显差异,稳定性和可靠性需进一步观察和跟踪。

实验结果表明,组件中电池电流不匹配以及裂纹的存在,容易导致组件在使用过程中出现组件功率的下降,降低组件实际发电量。

[1] Breitenstein O, Bauer J, Altermatt P P, et al. Influence of defects on solar cell characteristics[J]. Solid State Phenomena,2010, 862(156):1-10.

[2] Breitenstein O, Rakotoniaina J P, Al Rifai M H, et al. Shunt types in crystalline silicon solar cells[J]. Progress in Photovoltaics:Research and Applications, 2004, 12(7): 529-538.

[3] Dennis Richard. Eliminating defects and easing R&D[J].Photon International, 2011, 186-187.

[4] Schmauder J, Kopecek R, Barinka R, et al. First steps towards an automated repairing of solar cellsby laser enabled silicon post-processing[A]. 27th European Photovoltaic Solar Energy Conference and Exhibition[C], Germany ,2012.

[5] Zhang Lucheng, Shen Hui, Yang Zhuojian, et al. Shunt removal and patching for crystalline silicon solar cells using infrared imaging and laser cutting [J]. Progress in Photovoltaics: Research and Applications, 2010, 18(1): 54-60.

[6] Abbott M D, Trupke T, Hartmann H P, et al. Laser isolation of shunted regions in industrial solar cells[J]. Progress in Photovoltaics: Research and Applications, 2007, 15(7): 613-620.

[7] Shen Hui, Zeng huqing. Photovoltaic technology[M]. BeiJing:Chemical Industry Press, 2005.

[8] Alessandro Mass iPavan, Adel Mellit, Davide De Pieri, et al. A study on the mismatch effect due to the use of different photovoltaic modules classes in large-scale solar parks[J]. Progress in Photovoltaics: Research and Applications , 2014, 22(3): 332-345.

[9] Dirkgoossens, emmanuel van kerschaever. Aeolian dust deposition on photovoltaics solar cell: The effects of wind velocity and airborne dust concentration on cell performance[J].Solar Energy, 1999, 66(4): 277-289.

[10] Zhang Feng, Bai Jian-bo, Hao Yu-zhe, et al. Effects of airborne dust deposition on pv module surface on its powergeneration performance[J]. East China Electric Power, 2013,41(2): 0364-0367.

[11] Bishop J W. Computer simulation of the effects of electrical mismatches in photovoltaic cell interconnection circuits[J]. Solar cell, 1988, 25: 73-89.

[12] Köntges M, Kunze I, Kajari-Schröder S, et al. The risk of power loss in crystalline silicon based photovoltaic modules due to micro-cracks[J]. Solar Energy Materials and Solar Cells,2011, 95:1131-1137.