工装夹具设计中材料及热处理问题的处理

2013-12-31李晔维

李晔维

(哈尔滨量具刃具集团有限责任公司,哈尔滨150040)

1 引 言

在工装夹具的设计和制造、使用和修理中,常常会遇到因材料及热处理选择不当而发生的问题,影响到产品的质量。在处理这些问题时,往往不能单从材料及热处理范围内进行改进,还需要对工装夹具结构进行更改。

2 解决方案

(1)用V 型块作为定位件对圆形工件进行定位时,如果需用加大的夹紧力进行径向夹紧,采用45 钢或20Cr进行渗碳淬火,则由于定位表面与工件为线接触,单位面积上的压力较大,并且材料表面硬、内部软,容易产生凹坑,从而降低了V 型块的使用寿命。

处理方法:V 型块的材料可采用碳素工具钢(T8A、T10A)或合金工具钢(CrWMn、CrMn),淬火硬度为58~63HRC,这样就可以提高V 型块的使用寿命。

(2)对于那些形状特殊或厚薄相差很悬殊的零件,因热处理时冷却速度不均匀,容易产生裂纹。如图1 所示的零件,若用碳素工具钢制造(设计时应尽量避免),在淬火时很容易产生裂纹,甚至整圈断裂。处理方法一般有下列几种:(a)改尖角为圆角,避免淬火时产生应力集中,并且适当增加厚度;(b)降低零件的硬度要求,采用先热处理、后机械加工的办法制造;(c)选用淬透性好,用较缓慢冷却也能淬硬的合金钢(如CrMn、CrWMn)来制造;(d)对容易产生裂纹的部位及其附近不进行淬硬处理。

图1 极易产生淬火裂纹的零件

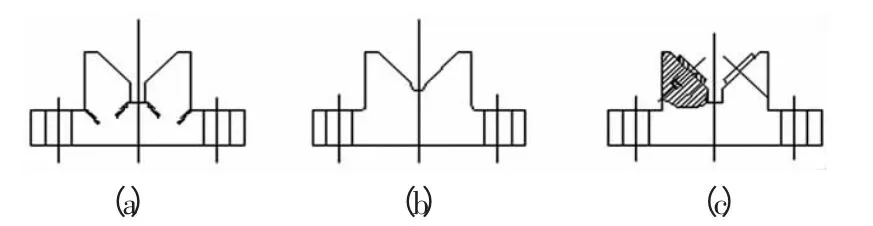

图2 大型V 形块的相对其结构的影响

(3)厚度不均而且带有直角面的大型定位件(如图2(a)所示的大型V 型块),如用碳素工具钢(T8A 等)或合金工具钢(CrMn 等)制造,淬火时也容易产生裂纹,如图中断裂线所示处。其处理方法一般有下列几种:(a)将直角转接处改成圆角过渡,如图2(b)所示;(b)改用组合式结构,如图2(c)所示,在定位面上镶以高硬度的垫片,这样V 型块的主体则可以不采用高硬度材料。此处垫片用螺钉和销子进行固定,但采用这种结构会影响V 型槽面的平整性,对清理定位表面会带来一定的麻烦;(c)如果V 型槽所受的夹紧力不大,则可以采用渗碳钢(35 钢或20Cr),这样也可以减少淬火开裂的可能性。

(4)对于需要配钻的销子孔零件,若不考虑其配钻的方向和材料硬度的关系,就会发生不能配钻的问题。

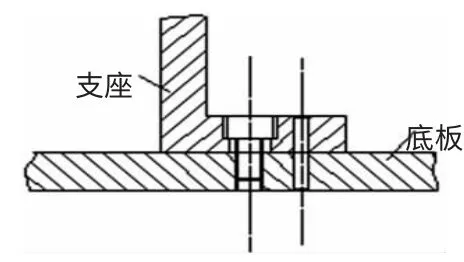

如图3 所示两个需要配钻的零件,其配钻方向为从上往下,在选择材料硬度时应注意下部底板配钻部位的硬度不能高,否则将不能进行配钻。如果底板的其它部位需要高硬度,可以采用渗碳钢进行局部渗碳来满足这一要求。

图3 配钻零件材料硬度的选择

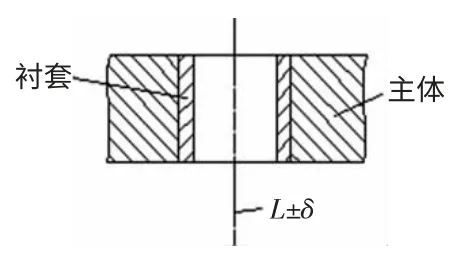

图4 压套部件材料硬度的选择

(5)对于需要压套的部件,如不考虑其材料的硬度对保证位置精度及压套方便性的影响,则不能满足制造要求和使用要求。

如图4 所示的压套部件,衬套内孔需要有较高的硬度。当它的位置尺寸L 的公差δ 要求较严时,由于主体安装孔需要在热处理后进行加工,因此这一部位的硬度不能高,否则将难以用坐标镗床进行加工。如果主体的其它部位需要有较高的硬度要求,则可用渗碳钢来制造,并进行局部渗碳来满足使用的要求。但在某些情况下,如果主体需要采用全部为高硬度的材料,则衬套外圆应保持低硬度,以避免“硬碰硬”的压套方式;此时,衬套可采用渗碳钢,其内孔进行局部渗碳以达到高硬度,而其外圆不渗碳以保持低硬度。

(6)对于大型平板型底座,如图5(a)所示,当上下平面的平面度及相互之间的平行度要求较高,需要用刮削加工来保证时,如果采用钢料(如45 钢),则使刮削困难,而且容易自然变形,不容易保证精度要求。

处理方法为:大型平板底座以采用铸件(如HT21-40)较好,因此其结构形状也应作相应更改,如图5(b)所示。此处应注意,铸件刚性的好坏,主要取决于合理的截面形式,即合理布置加强筋,而不宜单纯增加其壁厚。关于铸件的壁厚,对工装夹具来说,通常取12~16mm 即可。

图5 大型平板形底座的材料选择及其相应的结构

(7)尺寸较大而硬度和精度要求较高的零件,如图6(a)所示两孔很近但壁厚很不均匀的整体式钻模板,即使采用热处理变形较小的合金工具钢(CrMn 或CrWMn),先进行精加工再进行热处理,也容易产生较大的变形,破坏热处理前精加工所获得的精度,保证不了钻模板的精度要求,而且用料也不经济。但若采用硬度不高的材料(如45钢)在热处理后进行精加工,则在使用时又容易磨损。

处理方法为:对于这种钻模板可采用硬度不高的材料,镶上两个磨削扁的钻套,如图6(b)所示。因为磨削扁的钻套的内外圆及扁平面,都可以在热处理后再进行精加工,这样就可以保证尺寸精度的要求。

(8)对于使用时容易磨损的渗碳表面,在返修时往往会将渗碳层磨掉,而且渗碳表面越往里硬度越低,这样就会影响工装夹具的使用寿命。

处理方法为:对磨损严重的、经常需要返修的表面,最好采用组合式结构,在容易磨损处镶高硬度的碳素工具钢或合金工具钢制成的零件。

(9)大面积的渗碳表面,因淬火后变形较大,制造过程中磨去变形量后,两端渗碳层也就被磨去,影响使用性能。此时可采用下列几种方法来解决:(a)减少渗碳表面的面积,改为断续表面,这样可以减少变形量,并可减少所磨去的渗碳层。(b)主体零件不采用渗碳材料,而在上面镶上用高硬度的碳素工具钢或合金工具钢制造的零件,改成组合式结构。

(10)采用铸铝作为工装夹具主体时,对于与它进行过盈配合的零件(如定位销、定位轴等),当受到交变载荷或较大的切削力时,由于铸铝的组织比较疏松,容易发生松动。

处理方法为:把工装夹具的主体材料由铸铝改为铸铁或钢料,这样可增加过盈配合的牢固性。

(11)夹紧装置与工装夹具上其它零件相接触的摩擦表面,由于受力较大而没有设置耐磨垫进行保护,因此会因磨损快而影响工装夹具正常工作,并需要经常返修。

处理方法:在工装夹具受力较大而磨损较严重的部位,应设置耐磨垫进行保护。这里耐磨垫应采用硬度较高的材料来制造,如选用T8A 等材料,硬度为53~58HRC.

图6 整体式钻模板的热处理变形及削扁钻套的应用

3 结 语

我们需要引进国外的先进技术与经验,但是不能完全照搬,只有根据自己企业的实际情况和特点,有针对性地对工艺、工装、生产的各个环节存在的问题进行持续的改进,才能不断地推动企业持续向前发展,带来良好的经济效益。