孔系加工中空间相交度的保证方法

2013-12-31周培显

周培显

(许昌烟草机械有限责任公司,河南许昌461000)

1 引 言

孔系加工是机械加工过程当中的一项重要环节,不仅牵涉到孔本身的形位公差精度,而且孔与孔之间的相互位置要求也是一项必须保证的基本要求。卷烟机产品中,有一刀盘齿轮箱体零件,刀盘组件是卷烟机当中的烟支切割和输送系统的关键执行机构。作为刀盘组件中的传动支撑零件,刀盘齿轮箱体的孔系之间的尺寸精度以及相互轴线位置的高低将直接关系到齿轮的传动精度以及传动的平稳性,从而影响到烟支质量。随着烟支卷接速度的不断提高,刀盘转速随之提高,这就对齿轮之间的啮合精度以及齿面配合间隙有了更高的要求,相应地刀盘齿轮箱体上孔之间的精度也必须提高,因此原有的加工工艺便难以实现新的位置公差要求。

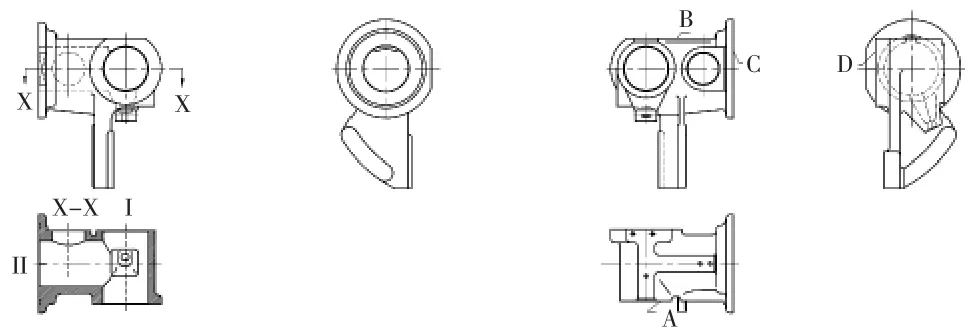

如图1 所示,在X-X 剖视图中,轴线I 与轴线II 是刀盘齿轮箱体中要求比较严格的空间两个孔,由于上述两孔之间的精度要求直接关系到刀盘组件中齿轮啮合,因此随着卷接速度的提高,对齿轮传动的间隙及平稳性要求也随之提高,作为齿轮传递的支撑部位,I、II 两孔之间的不相交度由原来的0.05mm 减少为0.02mm,并且要求两轴线之间的垂直度<0.04mm;同时要求轴线II 与D 面之间的尺寸公差控制在±0.05mm 以内。

图1

2 加工方案的初定

结合主要加工部位及其精度要求、现有加工设备性能,确立以下加工工艺路线:

(1)在粗加工工艺当中,首先对定位面以及基准面(即C、B 面)进行粗铣,对主要孔进行粗镗,在保证精加工余量适中且均匀的前提下,去除毛坯余量。

(2)在精加工工艺当中以C 面为基准,校线,精铣B 面及A 平面;接下来,以A 面为基准,以上B 面定位,精铣C面,并精镗X-X 剖视图中II孔,然后利用II 孔与C 面为基准,以B 面定位,精镗I 孔。加工后如图2 所示。

加工后对零件进行测量,发现I、II 两孔的垂直度及相交度误差均已超过0.08mm 以上。

3 分析原因及改进措施

3.1 分析原因

图2

原始制定的加工路线,在对两孔位置要求不太严格的情况下,其精度基本上能够满足设计要求。设计精度要求的提高,原来的加工路线已难以保证设计要求,为此必须对原始加工路线作出适当调整。经过对工艺路线的分析,发现了造成零件超差的原因如下:

造成两孔轴线垂直度以及相交度超差的主要原因是加工两孔时选用了不同的基准。精镗II 孔时,是以A面为基准,以B 面定位;精镗I 孔时,是利用II 孔与C 面为基准,以B 面定位来加工的。这样,由于两者基准不一致,在两次装夹的过程当中,必然存在夹紧力的大小变化,引起工件上应力的不一致,从而导致工件变形,进而引起垂直度和对称度的超差;另外,由于精镗I 孔时,是用C 面与II 孔来定位的,一面一孔的定位方式也在一定程度上造成了孔与定位销之间的间隙误差,两者之间的间隙误差反映到工件上便影响到I 与II 两孔之间的相交度问题。

产生两孔超差的主要原因是两个加工基准的不一致。为此,我们应从使两个基准尽量一致的方向上进行改进。

3.2 改进措施

通过分析和试验,设计出了一个简单的工装,使I 与II 两孔的加工基准保持一致。由于两者加工基准一致,在加工中心中y 方向上两孔轴线之间的相对误差便可以消除,这样便可以保证两孔轴线之间的相交度问题(由于y向两孔轴线没有相对误差,因此,两轴线一定是彼此相交的);可以利用加工中心工作台的分度旋转功能来保证垂直度。在垂直度与相交度都能保证的情况下,便能够保证两孔之间的0.02mm 相交度误差。

4 工艺路线的确定

对现有工艺路线作出适当调整,增加对II 孔的半精镗工序。在II 孔经过半精镗后,以II 孔和C 面定位,精铣B面,将B 面上的螺底孔钻出并攻螺纹,然后将B 面与工装配合,对II 孔进行精镗,在精镗后,将工作台旋转90°,对I孔进行精镗。

为此设计一个简单的工装,如图3 所示。

该工装的高度应该保证工件装上之后满足主轴在y方向的最低位置,另外对工装两平面的平行度也做了要求,以便更好地保证两轴线的位置。在平行度满足的情况下,在工装表面上钻孔,锪沉孔并攻螺纹(螺孔的相对位置应参考B 面上螺孔位置设计),以便工件与B 面配合,如图4 所示。

在加工过程当中,由于工件形状的限制,压板的搭压位置的选取、夹紧力的大小、切削参数的选用等因素也可能影响到工件的变形,从而影响到孔的自身精度及两孔轴线之间的相交度。经过分析和试验,选定如图5 所示的装夹方式。

图4

5 结 语

加工后,再次对工件进行测量,发现经过改进后的工件精度较改进前有了较大程度的提高。经测量两孔轴线的相交度可以控制在0.01mm 左右,垂直度也可以控制在0.02mm以内。另外,由于在对II 孔进行精镗后,通过工作台的旋转,可以直接对D 面进行精加工,设计中要求的轴线II 与D 面之间的尺寸公差(±0.05mm)很容易便得到保证。

图5