基于凸轮精冲模具的设计研究

2013-12-31李玉杰

李玉杰

(同汇模具厂,黑龙江 齐齐哈尔161000)

1 引 言

凸轮作为机械装置重要的零件,其尺寸的精度和表面光洁度的要求很高,本文以材料为20 钢,厚度为5mm的凸轮为例,对其精冲模具进行新的工艺设计。传统加工凸轮的工艺流程为:机械加工或普通冲裁加工凸轮内外表面→精车内圆孔→磨削凸轮外形,该工艺方法存在加工效率低、产品合格率低等诸多缺陷。针对上述不足,采用精密冲裁技术可以加工出满足其尺寸精度和表面粗糙度要求的产品。

2 精密冲裁的工作过程

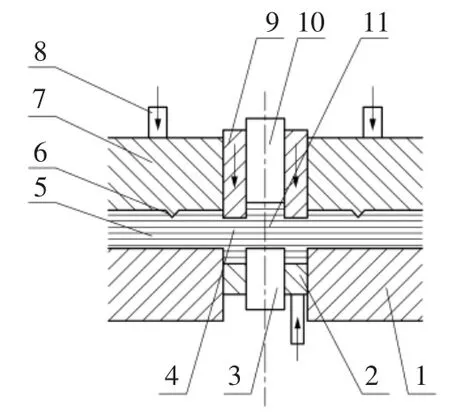

图1 精密冲裁的工作流程图

初始阶段上、下模以及板料彼此分离,送料时,上模在压力机的作用下,推动压边圈往下运动直到压边圈压紧板料为止,同时,凹凸模开始往下运动,凸模往上运动,使板料在三向压应力的作用下受到剪力的作用,即挤压变形后得到所需的工件。凹模在顶料杆的作用下往上运动顶出废料,最后经过吹风装置分别送出工件和废料。其工作流程图如图1 所示。

3 凸轮精冲的工艺性分析

3.1 精冲件的排样设计

合理的排样方式不仅能保证冲断面的质量,而且还能最大限度地提高材料的利用率,凸轮的排样方式如图2所示。与普通冲裁相比,精密冲裁排样的工艺要求更高,其中选择合理的搭边与沿边尺寸对提高冲断面的质量起着极为重要的作用,因此,在保证冲断面质量的前提下,尽量使搭边和沿边的尺寸变小。凸轮材料的力学性能、尺寸以及排样的方式都会制约着搭边的尺寸。根据本文提供的凸轮零件的材料和厚度,参考冲压工艺及冲模设计手册,选取搭边u=5mm,沿边w=6mm。

图2 凸轮的排样方式

3.2 精冲件的精冲压力计算

精冲压力机的选择主要取决于精冲压力的大小,也是精冲模具设计的主要依据。精冲的工艺过程是在压料力、冲裁力以及反压力的共同作用下,确保板料一直处于被压紧的状态。

在精冲过程中,冲裁力的大小通过查阅冲压模具设计手册,可根据如下经验公式: p1=0.9Lttσb式中,Lt-精冲件的总周长;t-精冲件的板料厚度;σb-材料的抗拉强度。

代入相应的数据:p1=0.9×102.5×5×550=253.7kN

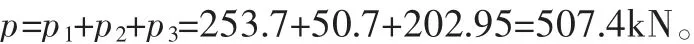

反压力的大小对精冲件的平整度有着重要的影响,合理的反压力可以确保凸轮件的加工精度,满足其冲断面质量的要求,通常选取冲裁力的20%,即:

凸轮件剪切断面的质量好坏主要取决于压料力的大小,其大小具体可根据如下公式: p3=4Lthσb式中,h-齿圈齿高。

代入相应的数据:p3=4×102.5×0.9×550=202.95kN综上所述,精冲总压力:

3.3 凹凸模间隙

凹凸模的间隙是保证制件满足精冲综合指标的重要技术参数,其间隙值的大小直接影响着精冲件的断面质量和模具的寿命。根据材料的材质、厚度以及形状,确定出合理的凹凸模间隙。参考冲压模具设计手册,凹凸模间隙取0.05mm。

3.4 工作刃口圆角

由于材料内部组织的不均匀性,精冲时使得冲断面不平整,因此要在落料模具的刃口上修成圆角,其圆角的大小与材料的材质、厚度及形状有直接的关系,因此,刃口圆角的大小要合理,通常凹模的刃口圆角大小为0.14mm,凸模刃口圆角的大小为0.12mm。

3.5 模具材料

模具材料应选择高硬度、高强度、耐磨性好的材料,以适应高温、高压等恶劣环境,模具选用Cr12MoV 材料,再经过相应的热处理就能满足上述条件。

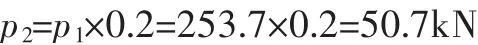

4 精冲模具工作零部件的结构设计

结合零件的具体结构、尺寸以及材质,选择合理的复合模结构,复合模有正装复合模和倒装复合模两种,通过分析该凸轮的技术参数,该模具选用倒装复合模结构,可以满足凹凸模的强度要求。同时为了防止滑块回程时把工件挤到废料腔中刮伤断面,设计了一种推件滞力机构,该结构主要由蝶形弹簧、橡胶圈、调节垫以及球面接头组成,其具体的工作过程如下:上模回程时,上模柄被橡胶圈弹起,使得蝶形弹簧放松,推件块固定不动。上模继续前行,在打杆的作用下促使推件块运动,从而推出制件。

5 齿圈压板的结构设计

齿圈压板是精冲模区别普通冲裁模最为显著的特征,其具有高精度、高硬度等特点,齿圈压板的形状是在压边圈上围绕着冲裁的轮廓一定距离的凸起的齿圈结构,具体的工作过程如下:将齿圈压板上凸起的齿圈部分压入板料,使之在板料中形成三向压应力,阻止剪切区之外的材料流动,避免引起材料产生撕裂,从而保证了冲件的平整,同时齿圈压板还能达到卸料的目的。根据该凸轮零件的厚度值,需采用双面齿圈压板才能满足其加工的要求。为满足齿圈压板所需的强度及其硬度的要求,选用9SiCr 类型的材料,热处理硬度为58~61HRC。

6 结 语

本文通过采用精密冲裁技术完成对凸轮的加工,精冲过程中对凸轮的工艺性(精冲的排样设计、精冲压力计算等)进行了详细的分析。经过实践结果表明,凸轮设计的工艺方案达到了预期的效果,此技术极大地改善的工件加工的精度,提高了加工效率及经济效益,降低了企业的生产成本,为以后类似产品的加工提供了一定的参考价值。

[1] 马朝兴.冲压模具设计手册[M].北京:化学工业出版社,2012.

[2] 曹玉宝.凸轮精冲工艺与模具设计[J].机械传动,2012(4):64-66.

[3] 洪慎章,曾振鹏.凸轮精冲复合模设计[J].模具工业,2010(11):16-18.

[4] 甘瞾.棘轮精冲模具设计与动力学分析[D].武汉:华中科技大学,2012.