基于iSIGHT的船用柴油机油底壳的多学科设计优化研究

2013-12-31郑杰周宏根顾明濮军洋

郑杰, 周宏根, 顾明, 濮军洋

(1.江苏科技大学 现代制造研究所,江苏 镇江212003;2.镇江船艇学院,江苏 镇江212003)

1 引 言

随着世界船舶行业的发展,船舶公司生产越来越多的大吨位运输船,整个行业对大功率船用柴油机的需求越来越大,大功率船用柴油机的性能越来越受到企业的重视。如何减轻柴油机重量,提高柴油机效率成为行业内热门的研究话题。

为了提高柴油机的整体性能,要求对柴油机的曲轴、连杆、活塞、气缸、油底壳等零部件进行优化设计,最终达到整体最优的效果。以往船舶柴油机的曲柄连杆机构的动力学分析都是建立在静力学等效原则的基础上,计算出各自产生的旋转惯性力和往复惯性力,与气体爆发压力合成后求解出对船舶的作用力以及曲轴系振动的激振力,这是一个十分繁琐的过程。油底壳的模态分析以及气缸的热力学分析没有紧密联系在一起。即使各个主要零部件的设计效果达到最优,也很难保证整体性能达到最优。

2 多学科优化理论

近年来,多学科设计优化MDO(Multidisciplinary Design Optimization)在当前国际上飞行器、鱼雷发射器、火炮设计研究中得到了广泛的应用,也运用到了众多的船舶领域。与普通单学科优化相比,MDO 的突出特点是由于学科的增加带来分析模型规模的增加,这就导致了系统分析时的计算量随之增加,设计变量的增加,大大增加优化的计算负担。由于多数优化算法的求解时间是随设计变量个数而呈非线性增加,从而使MDO 的计算量通常要比所涉及各单学科各自优化计算量的代数和大得多。由于设计变量和约束条件的数目很大,如果仍按照单学科优化的方法,难以在现有计算条件和时间要求内取得满意的解。因此,MDO 往往要采用一些特殊的技术,这些技术构成了MDO 的主要内容[2]。

多学科设计优化技术的基本指导思想是利用合适的优化策略组织和管理优化设计过程,通过分解、协调等手段将复杂系统分解为与现有工程设计组织形式相一致的若干子系统,从而可以利用工业界现有的各学科分析设计工具,在分布式计算机网络上集成各学科或子系统已有的丰富知识与经验,对复杂系统进行综合设计,以达到缩短设计周期、降低开发成本和提高产品竞争力的目的[1]。

本课题以R175A 船用柴油机为模型,对船用柴油机的油底壳建立了三维模型。油底壳三维模型建立的方法主要是运用参数化建模,以便于后期优化过程中对油底壳的结构参数修改时,一个尺寸的改变不会使其他固定尺寸改变。将建好的油底壳三维模型另存为x_t 格式并导入到ANSYS 中对其进行模态分析、强度分析、质量计算。设定优化目标,找出设计变量、约束条件,建立数学模型。运用iSIGHT 集成ANSYS、SolidWorks 对各个零部件进行最优解计算,从而得到优化结果。

3 研究对象的参数化建模

图1 油底壳

船舶柴油机主要由曲轴、连杆、活塞、气缸、机体、油底壳等部分组成。本研究省略了曲轴自由端的传动机构及输出端的减速器等,并对模型进行了合理简化。以R175A 柴油机为例,运用SolidWorks 完成油底壳(图1)的三维建模[5]。

4 油底壳有限元分析

以油底壳为例进行有限元分析以及iSIGHT 的集成优化。将简化后的油底壳三维模型导入到ANSYS 中。

4.1 油底壳结构静应力分析

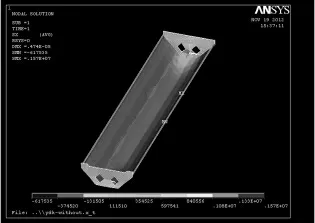

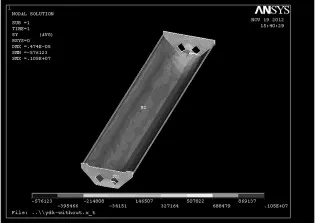

在两根定弦上表面分别施加Fk=12735N 的正压力,在油底壳内表面施加随高度变化的油压力Fy=0-14668N,在油底壳底面施加油压力Fy=20740N,分析后的应力分布如图2 和图3。从图2 可以看出在油底壳底部衔接区域的应力最大,是整个油底壳最容易损坏的地方。

4.2 油底壳模态分析

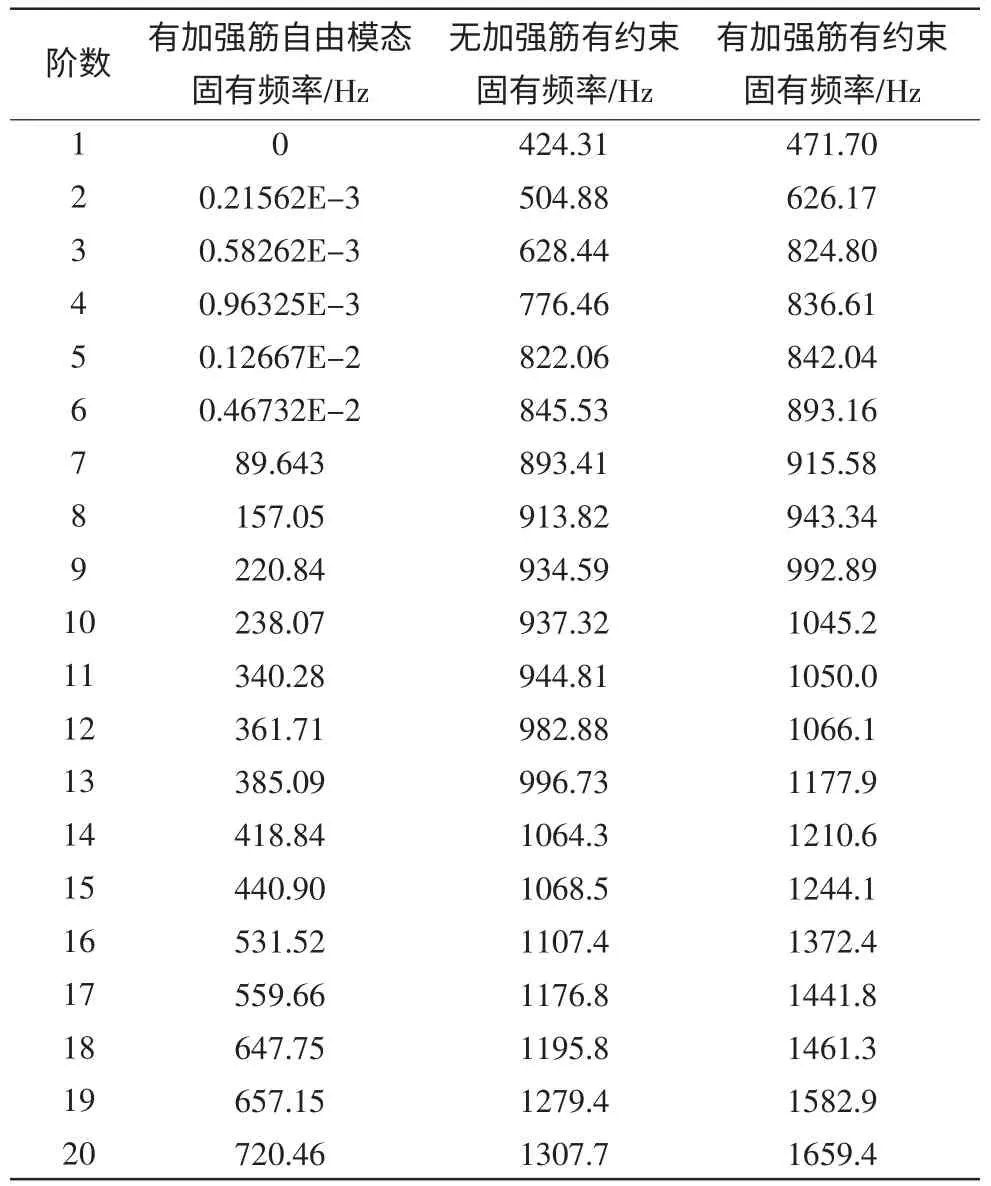

油底壳通过100 颗螺栓连接使油底壳上表面与曲轴箱紧固。因此,对油底壳上表面全约束,采用Block Lanczos法提取结构的前20 阶约束模态。提取的纯壳体的模态特征如表2 所示。因为壳的结构比较紧凑,机油黏度较大,并且在柴油机正常工况下晃动幅度较小,将流体对固体的作用以固体附加质量形式出现,可使流固耦合问题转化为固体动力学问题,从而大大简化流固耦合系统的分析[7]。

由表1 中前20 阶模态的固有频率可以看出:添加约束后的油底壳的固有频率比原来没有约束的油底壳的固有频率要高;添加加强筋后的油底壳的固有频率比没有添加加强筋的油底壳的固有频率要高。所以添加加强筋和约束后的油底壳在降噪和避免共振等方面性能得到了提升[6]。

图2 沿x 方向应力

图3 沿y 方向应力

表1 油底壳前20 阶模态

4.3 油底壳的质量分析

油底壳在添加加强筋后的固有频率有所增加,从而提高了油底壳在降噪和共振等方面的性能,但是其体积也因为加强筋的添加而变大,整体质量也就变大了。柴油机的质量变大会增加它的生产制造成本,而现代设计理论要求我们在设计产品时,要往产品质量轻、性能高的方向发展,所以接下来可以对已经添加加强筋的油底壳进行质量优化。在其固有频率大于原固有频率的基础上减小油底壳的质量。

油底壳的质量计算公式:M=ρ·V,式中,ρ=7800kg/m3,体积V 可由ANSYS 前处理中Main Menu>Preprocessor>Modeling>Operate>Calc Geom Items>Of Volumes 求得[4]。计算得到原油底壳的质量M=0.33321×7800kg/m3=2603.8kg。

5 油底壳结构的优化

5.1 优化数学模型

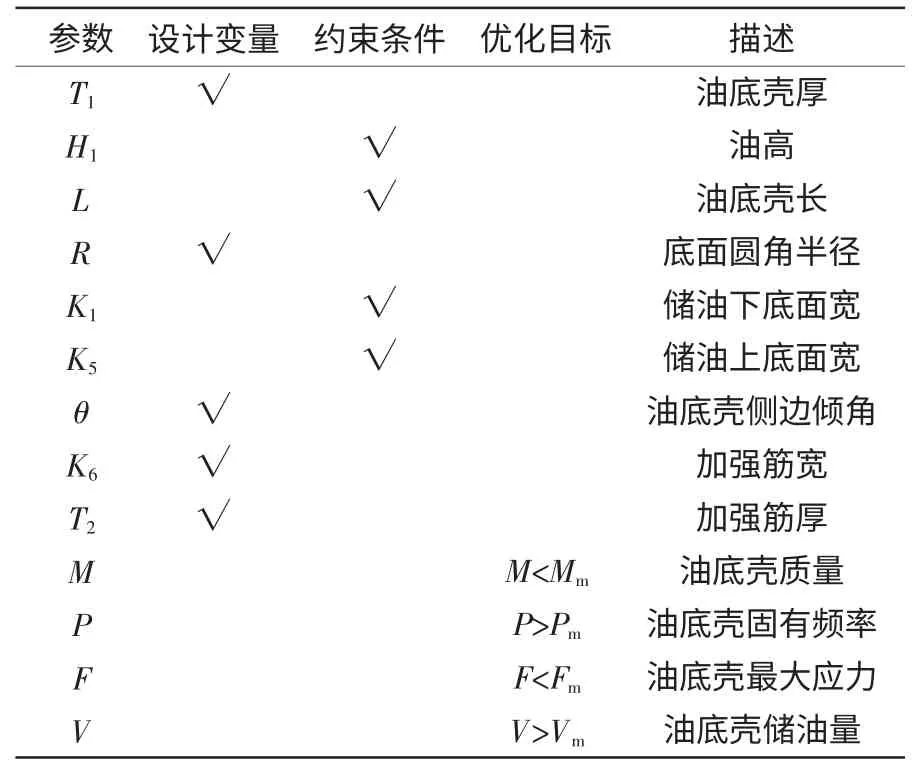

因为油底壳的基本设计尺寸已经确定,而加强筋的尺寸还未确定,所以可以将加强筋的尺寸进行优化,使得油底壳应力分布均匀,大小在安全强度内。在此基础上,将油底壳的储油量在原有基础上变大,优化后固有频率大于原有固有频率,优化后油底壳质量小于原来质量,优化后油底壳最大应力最小。设计变量、约束条件、优化目标的选取及表示见表2。

5.2 多学科设计优化框架

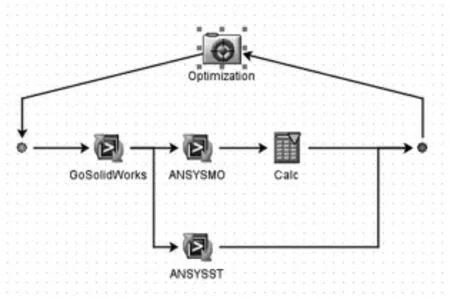

多学科设计优化框架是指能实现多学科设计优化方法,包含硬件和软件体系的计算环境,在这个计算环境中能够集成和运行各个学科的计算,实现各学科之间的通讯。MDO 计算框架可分为三个层次:第一层次是通用MDO计算框架,如ModelCenter,iSIGHT,VisualDOC,DAKOTA等;第二层次是针对某一特定MDO 方法的计算框架,如基于并行子空间优化的CSD 框架,基于协同优化的Caffe框架;第三层次是基于某一MDO 方法,针对某类特定优化问题的计算框架[3]。

表2 设计变量约束条件优化目标

图4 多学科设计优化框架

此次油底壳的多学科设计优化使用的是iSIGHT 软件,对油底壳进行优化框架的建立。首先运用iSIGHT集成SolidWorks 对油底壳的结构参数进行修改;再将新模型导入到ANSYS 中进行模态分析、静应力分析、质量计算,而且同时调用计算器功能,将新的油底壳结构参数带入油底壳储油体积公式中计算出油底壳的储油量;最后再改变油底壳结构参数,再次进行计算,进行多次迭代,找出最优解。多学科设计优化框架如图4。

5.3 多学科优化结果分析

利用多学科优化软件iSIGHT 集成有限元分析软件ANSYS 来对油底壳进行结构优化。首先利用iSIGHT 对油底壳的加强筋尺寸以及油底壳尺寸进行不断更改,计算得出油底壳一系列的20 阶固有频率,再将不同尺寸的油底壳模型运用ANSYS 进行应力分析、质量计算、储油量计算校核其结构是否满足应力强度条件、质量是否小于原来质量、储油量是否大于原来储油量,最终计算出满足条件的结构尺寸。

本优化问题中建立了两个文本文件input1.bdf 和output1.dat 分别用于保存设计变量、输出约束值和目标变量。

优化前后参数对比如表3。从表中可以看出:对油底壳的结构参数进行优化后,油底壳厚度减少5mm,底面圆角半径减少13.16%,加强筋宽增加2.38%,加强筋厚增加24.5%。这些尺寸的改变导致油底壳的性能得到了显著提升:油底壳总体质量减轻16.21%,一阶固有频率增加4.24%,最大应力减少4.86%,储油量增加0.27%。

表3 油底优化前后参数

6 结 论

通过使用多学科优化软件iSIGHT 与通用有限元分析软件ANSYS 的集成,对R175A 型船用柴油机的油底壳进行优化设计,主要对其加强筋尺寸及油底壳尺寸进行优化,在整体质量小于原油底壳质量、油底壳储油量大于原来储油量以及最大应力最小要求的条件下实现了油底壳固有频率最大的目标。优化后的油底壳的固有频率增加了4.24%,对柴油机的减噪以及避免共振有着重大意义;最大应力减少4.24%;油底壳储油量增加了0.27%;油底壳的总体质量减少了16.21%,节约了油底壳的材料,在大批量生产中可以节约大量的生产成本具有巨大的经济价值。

[1] 任利,邵圆圆,韩虎.基于iSIGHT 的多学科设计优化技术研究与应用[J].起重运输机械,2008(5):45-48.

[2] 钟毅芳,陈柏鸿,周王宏.多学科综合优化设计原理与方法[M].武汉:华中科技大学出版社,2006.

[3] 余雄庆,姚卫星.关于多学科设计优化计算框架的探讨[J].机械科学与技术,2004(3):286-289.

[4] 张洪信.有限元基础理论与ANSYS 应用[M].北京:机械工业出版社,2006.

[5] 詹迪维.SolidWordks 高级应用教程[M].北京:机械工业出版社,2012.

[6] 张朝晖.ANSYS12.0 结构分析工程应用实例解析[M].北京:机械工业出版社,2010.

[7] 郭昂,于洪亮,宋玉超.油液对油底壳模态的影响分析[J].大连海事大学(自然科学版),2011(1):118-120.