内燃机车转向架支架的冷加工

2013-12-31彭健中

彭健中

(1.上海交通大学,上海200240;2.南车戚墅堰机车有限公司,江苏 常州213011)

1 问题的提出

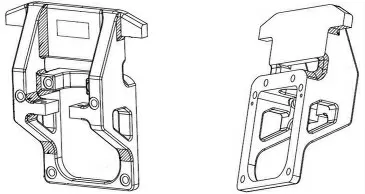

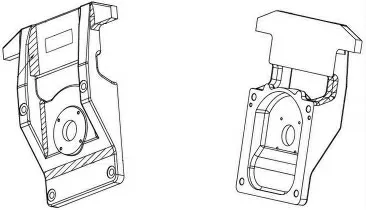

图1、图2 中,支架1、支架2 是我国某内燃机车转向架上的重要零部件。该产品具有批量大、产品定位及装夹困难、产品尺寸要求较高且易变形等特点。支架的质量对整个机车行车安全非常重要。然而,稳定良好的制品质量在很大程度上取决于可靠的加工工艺与相关工装夹具。为此,笔者对单拉杆转向架支架1、支架2 的冷加工工艺、相关工装夹具、加工效率进行了分析探讨。

图1 支架1 的3D 图

图2 支架2 的3D 图

2 支架的结构

通过对支架1、支架2 进行结构分析可知,两产品具有类似的结构,加工的主要内容基本相同:ⓐ都需要加工两个安装平面;ⓑ都需要加工肩部至圆滑过渡;ⓒ都需要加工定位孔且孔径一致;ⓓ都需要加工螺栓孔且大小一致;ⓔ难于定位与装夹。不同点在于:ⓐ两产品的高度不一致;ⓑ支架1 需加工中部两突出台阶与孔;ⓒ支架2 需加工法兰面与孔。

因此,可以采用成组技术,将两者安排类似的加工工艺,工装可以设计成可调节工装,同时适合于此两种产品的加工。

3 支架加工工艺与工装设计

3.1 试制

通过对支架1 支架2 进行工艺分析后,对产品进行了试制。试制时采用划线后,龙门铣床进行粗铣、加工中心进行精加工、钻床钻孔锪孔、钳工打磨等的工艺顺序来安排生产的。

对试制结果进行分析发现:试制时间较长,且两加工平面容易产生变形。试制时间较长的主要原因是产品在龙门铣床上粗铣时效率较低,每次加工一只,压装不便,辅助时间较长,每班只能加工3 只。易产生变形的主要原因是在精加工时,由于两平面的反面没有足够的定位位置,需要用可调支撑将产品抬高,然后通过较大的压紧力将产品装夹,这样很容易造成装夹时产品变形,因此精加工完成后,两平面不平行。

3.2 工装设计

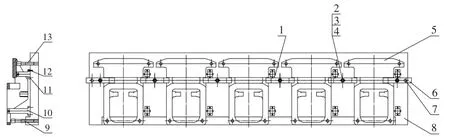

为了提高产品的质量与加工效率,根据支架产品的特点,充分利用公司现有设备,结合公司生产负荷,设计制作了龙门刨床工装如图3。该工装通过可调支撑的调节,既适用于支架1,也适用于支架2。由在龙门铣床上的每次装夹一个产品,调整为在龙门刨床上一次装夹加工5个产品,由之前的每班只能加工约3 个达到每班能加工约10 个,加工效率显著提高,装夹变形也大大减少。

支架在龙门刨床上加工如图4。

图3 支架龙门刨床工装

图4 支架在龙门刨床上加工

该工装主要通过可调支撑1、可调支撑2 来校正支架类反面毛坯面来定位Z 轴上下移动,X 轴与Y 轴的转动。通过挡块1、挡块2 上的支撑螺栓控制X 轴的移动与Z轴的转动。一共控制了5 个自由度。Y 轴方向可根据需要自由移动调节,是一个不完全定位工装。该工装通过压块6 与垫柱7 结合产品本身来压装。该工装可以一次加工5 个产品。根据刨床单向受力的特点,挡块1、挡块2 不仅具有定位作用,同时也具有抵消机床切削力、装夹压紧工件的作用。

对支架1、支架2 在立加进行反面加工时,结合这两产品的特点设计制作了多用工装。该工装采用一面两销定位,不仅能用于立加对支架1、支架2 的加工,也可以用于支架1 在数控镗铣床上的加工。

3.3 优化工艺

通过对试制时存在的问题进行了认真分析,结合本单位的实际情况,优化了产品工艺。

由于产品外形较为复杂,在立式加工中心上进行精铣加工时装夹较为困难,通过采用工艺基准的方式将非安装面进行铣平,极大地方便了装夹与定位,减少了辅助时间,提高了加工精度。同时,考虑到公司钻床生产负荷较重,采用立加将深度较浅的孔直接加工到位,深度较深的孔,采用加工一半的方式,为钻床定位及减轻负荷。

优化后支架1 的工艺方案:划两平面加工线、粗刨两加工平面、铣工艺基准平面、划肩部及伸出部线、精铣两平面及肩部、钻螺栓孔、钻铰定位销、铣反面开档,镗孔、钻孔、钳工去毛刺棱锐。

优化后支架2 的工艺方案:划两平面加工线、粗刨两加工平面、铣工艺基准平面、划肩部及伸出部线、精铣两平面及肩部、钻螺栓孔、钻铰定位销、铣反面法兰面及孔、钻孔、钳工攻螺纹,去毛刺棱锐。

4 结 语

通过首件试制和批量生产过程中暴露问题的分析,设计制作工装,合理选择刀具,产品质量稳定性与加工效率得到了明显提高。对于类似的产品,可以参考类似的工艺方法,来提高产品质量,降低操作者劳动强度与操作技能要求。