上庄煤矿3102机运巷支护技术研究与位移监测分析①

2013-12-29郭光明张刘波

摘 要:本文针对上庄煤矿3102机运巷具体的地质条件,结合围岩性质和围岩强度进行力学分析,对原有支护方式及支护参数进行优化设计,并对支护后的巷道顶底板和两帮位移量进行现场监测,对3102机运巷围岩支护控制技术进行了研究和分析,保证了矿井的安全高效生产。

关键词:机运巷 支护参数 优化设计 监测

中图分类号:TD82 文献标识码:A 文章编号:1672-3791(2013)07(a)-0058-02

1 工作面地质概况

上庄煤矿3102运巷掘进工作面东高西低、南高北低,运巷口与切眼高差140 m,坡度为9.6°,该工作面东侧为3102工作面(设计),西侧为3103工作面(已采),南侧为31采区上部回风巷,南侧为井田边界。

本工作面所采煤层为3#煤,地质状况为二叠系下统山西组下部的3#煤层,平均厚度为2.03 m,容重1.45 t/m3,均为贫煤,含夹矸0~2层,厚0.01~0.30 m。伪顶为碳质泥岩,厚度为0.3 m,黑色不稳定;直接顶板为泥岩,厚度1.8 m,灰白色,薄层状,水平纹理;老顶为砂岩,厚度8.7 m,细到中粒,灰白色厚层状,石英为主,分选性差;底板为砂质泥岩,厚度4.7 m,深灰色,中厚层状,均匀层理,含大量植物根部化石。

2 巷道支护形式的确定

上庄煤矿3102机运巷设计断面为3.6 m×2.4 m(梁×腿)梯形工钢棚,棚距1 m,掘进毛断面积为10.08 m2,净断面积为8.46 m2。原支护形式采用梯形工钢刹杆、拉杆梯形棚铺顶网支护。但由现场实践和工程分析,原支护方式无法满足正常的安全生产,现根据巷道的围岩性质、围岩强度对本工作面的支护方案进行了设计和支护强度的计算综合确定巷道采用锚网索联合支护的支护方式[1]。

2.1 临时支护

掘进施工采用EBZ-75掘进机割煤,最大控顶距不大于1.2 m。

顶板临时支护:使用带螺母活动吊环拧在已打设好的顶锚杆上,用来固定超前支护杆,用二根2寸钢管穿在吊环内随掘前移,2寸钢管悬臂伸出长度始终保证将待架棚支撑起来,临时支护杆后端挂设小链向前固定在吊环或顶网上。

正面煤墙临时支护:打设玻璃钢锚杆挂网进行临时维护。

2.2 永久支护

2.2.1 顶板支护方式

(1)顶板锚杆。

锚杆形式和规格:使用左旋螺纹钢强力锚杆,专用锚杆钢材,牌号SMG500,规格为Ф22 mm×2200 mm。

锚杆配件:锚杆托盘采用120 mm×120 mm×12 mm高强拱形托盘和高强螺母。

锚固方式:加长树脂锚固,钻孔直径为30 mm,锚固剂规格为K2335和Z2360各一卷,K2335锚固剂在上,Z2360锚固剂在下。

网片规格:金属网采用8#铅丝编制的经纬网,网格为40 mm×40 mm,顶板金属网规格为4000 mm×1100 mm,相邻网搭接100 mm,金属网搭接处均采16#用铅丝钮扣联结,双丝双扣,孔孔相连。

钢筋梯子梁规格:采用钢筋梯子梁将顶板连成一个整体,梯子梁采用Ф14 mm的钢筋自行制作,长度为3700 mm。

锚杆扭矩:安装锚杆时,先使用锚杆钻机安装锚杆搅拌树脂锚固剂,并使用风动扭矩扳手使锚杆预紧力矩达到规定要求,锚杆安装预紧力矩不小于400 N·m(锚杆预紧力约为60 kN)。

锚杆布置:顶板为5根锚杆,间距925 mm,两侧锚杆距离两帮150 mm;锚杆排距为1000 mm。

锚杆角度:全部垂直顶板布置。

(2)顶板锚索。

锚索形式和规格:采用1×7股高强度低松弛钢绞线制,直径18.9 mm;锚索长度定为6300 mm,每2 m在巷中布置一根锚索,锚索垂直顶板布置;当顶板压力较大或者顶板破碎时,打设两根锚索并用10#槽钢将其连接成一个整体。

锚索锚固方式:锚索锚固方式:采用一支K2335和两支Z2360树脂药卷锚固,锚固长度1800 mm。

锚索托盘:采用300 mm×300 mm×16 mm高强度铁托板及配套锁具。承载能力不低于400 kN。

锚索预紧力:锚索预紧力应≥150 kN(预应力损失后)承载能力不低于400 kN。

2.2.2 两帮支护方式

锚杆形式和规格:使用左旋螺纹钢高强锚杆,专用锚杆钢材,牌号为MG500,规格为Ф22 mm×2200 mm[2]。

锚杆配件:锚杆托盘采用120 mm×120 mm×10 mm高强拱形托盘和高强螺母。

锚固方式:加长树脂锚固,钻孔直径为30 mm,锚固剂规格为K2335和Z2360各一卷,先装入K2335锚固剂,再装入Z2360锚固剂;

网片规格:金属网采用16#铅丝编制的经纬网,网格为40 mm×40 mm,金属网规格为2400 mm×1100 mm,相邻网搭接约100 mm,金属网搭接处均采16#用铅丝钮扣联结,双丝双扣,孔孔相连。

钢筋梯子梁规格:采用钢筋梯子梁将帮部连成一个整体,梯子梁采用Ф14 mm的钢筋自行制作,长度为2000 mm。

锚杆扭矩:安装锚杆时,先使用锚杆钻机安装锚杆搅拌树脂锚固剂,并使用风动扭矩扳手使锚杆预紧力矩达到规定要求,锚杆安装预紧力矩不小于300 N·m(锚杆预紧力约为40 kN)顶底部锚杆,距离顶底板200 mm。

锚杆布置:每帮为3根锚杆,间距1000 mm,排距1000 mm。锚杆角度:锚杆垂直巷道帮部和水平布置。

3 矿压观测及结果分析

3.1 测站设置及矿压观测

通过测试锚杆受力和巷道围岩位移分布,就可比较全面地了解锚杆支护的工作状态,进而验证或修改锚杆支护初始设计,并保证巷道的安全状态。

根据现场围岩变形情况每30~40 m在巷道支护后及时布设一处测站,测站包括两个巷道表面位移监测断面,一个顶板离层监测断面,一个锚杆受力监测断面,一个锚索受力测站。测试断面布置的当天进行第一次测量,以后每天观测一次,20天后每3天观测一次;各测点的位置以外露钢筋的顶端平面为基准,测量要认真,读数要准确,并做好记录[3]。

3.2 观测结果分析

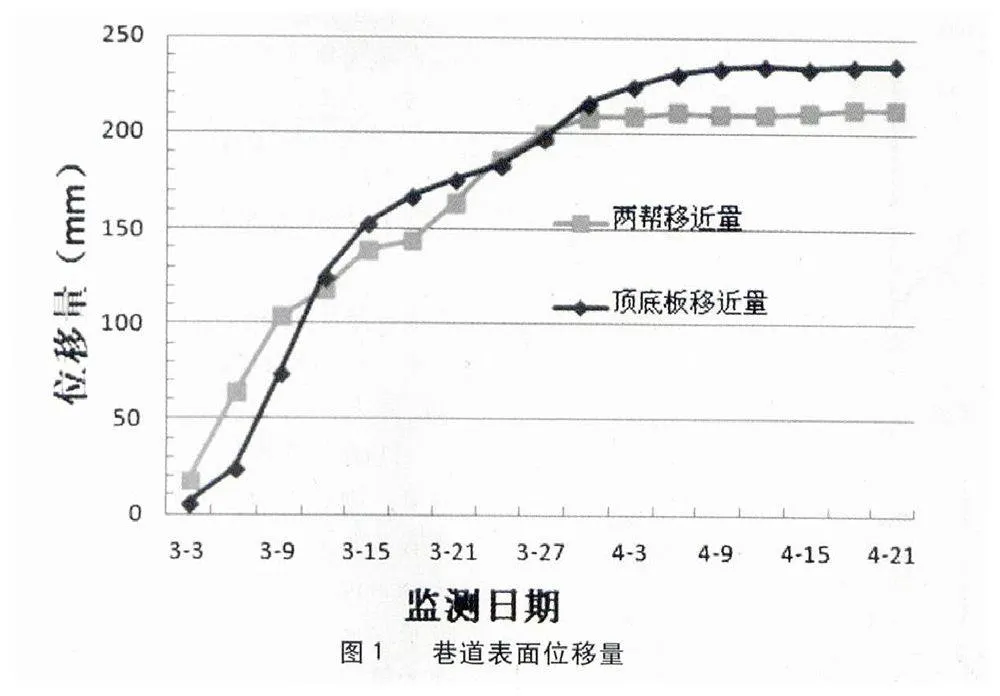

根据对试验段测站的连续观测记录数据,并进行处理,巷道的两帮表面移近量及顶底板移近量如图1。

从图中巷道表面位移量监测数据可以看出,巷道两帮移近量最大达到212 mm,巷道顶底板移近量最大达到238 mm,且顶底板变形量略大于两帮变形量。在巷道掘进初期,巷道变形速度较大,但随着掘进后时间的增加及巷道继续向前掘进,巷道围岩逐渐稳定,巷道两帮移近速度和顶底板移近速度都大幅度减缓,32天左右后就逐渐减缓。

总体来看,上庄煤矿3102机运巷在掘进后的32天左右位移量逐渐趋于稳定,并且巷道的顶底板及两帮的变形量都控制有限的范围之内,说明巷道采用的锚网索联合支护技术取得了良好的技术经济效益,保证了矿井的正常安全生产。

参考文献

[1]陈光炎,陆士良.中国煤矿巷道围岩控制[M].徐州:中国矿业大学出版社,1999:138-140.

[2]马乐辉.常村煤矿东翼胶带运输巷突水段巷道的治理[J].中州煤炭,2010(12):93-95.

[3]毛万发.锚喷网支护技术在大型硐室的应用[J].中国矿业,2007(12):79-80.