正交异性钢桥面板疲劳性能的局部构造效应

2013-12-29宋永生丁幼亮王高新李爱群

宋永生 丁幼亮 王高新 李爱群

(东南大学混凝土及预应力混凝土结构教育部重点实验室,南京 210096)

大跨钢箱梁桥在交变的荷载和环境作用下,例如车辆和风等,易在正交异性桥面板处发生疲劳裂纹的萌生和扩展[1],对桥梁结构和交通安全造成难以弥补的危害.研究表明,车辆荷载是导致正交异性钢桥面板疲劳破坏的最重要原因[2].因此,钢箱梁桥设计和养护管理应对车载作用下正交异性钢桥面板的疲劳问题给予充分重视.近些年来,随着动态测试技术的发展,在一些重大的桥梁上安装了疲劳应变监测系统[3-5].基于应变监测系统记录的关键位置焊接细节的疲劳应变时程数据,计算并分析焊接细节疲劳效应的长期变化规律,可深入研究正交异性钢桥面板在车载作用下的疲劳特性,并可有效反馈钢箱梁疲劳设计规范和运营期养护策略的制定.

本文通过分析润扬长江大桥斜拉桥和悬索桥的疲劳应变监测数据,计算得到每天的日等效应力幅Seq和日应力循环次数Ns,发现2座桥梁的疲劳监测结果差异显著.由于润扬大桥悬索桥和斜拉桥钢桥面板应变传感器布置的车道相同,可以不考虑车辆荷载差异的影响.因此,有必要深入研究钢箱梁设计参数对焊接细节疲劳效应的影响规律.为此,本文建立了润扬大桥斜拉桥和悬索桥钢箱梁的疲劳分析模型,并以顶板纵肋厚度、横隔板间距和纵隔板设置这3个设计参数为重点,详细考察了钢箱梁局部构造对焊接细节疲劳效应的影响规律.在此基础上针对桁架式纵隔板对顶板的点支撑、非连续性作用特征,进一步研究了桁架式纵隔板对2类焊接细节疲劳效应的影响特征和影响范围.

1 润扬大桥钢桥面板疲劳效应的长期监测结果

1.1 悬索桥和斜拉桥的长期监测结果

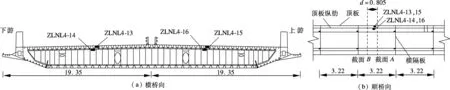

润扬长江大桥由北汊斜拉桥和南汊悬索桥组成,主梁均采用带正交异性桥面板的扁平钢箱梁,其设计参数如表1所示.为掌握运营期内钢桥面板的疲劳效应规律,分别在斜拉桥和悬索桥钢箱梁的跨中截面位置安装了疲劳应变监测系统.应变传感器采用三向应变计,其布置图如图1和图2所示.疲劳应变传感器监测参数如表2所示.

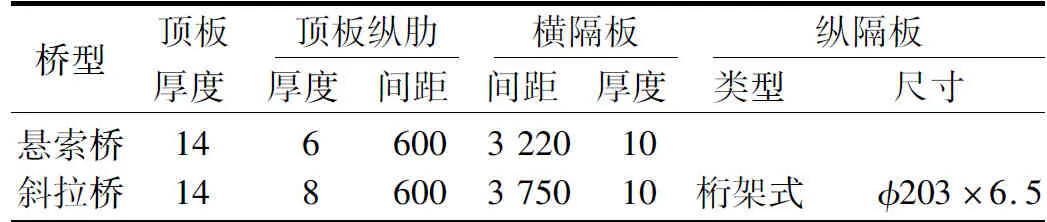

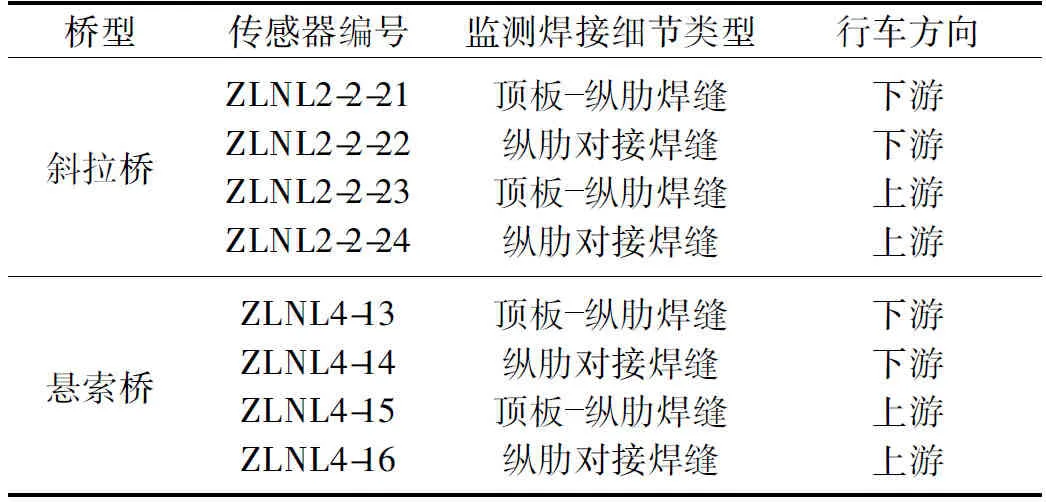

表1 润扬大桥斜拉桥和悬索桥钢箱梁主要设计参数 mm

图1 润扬大桥悬索桥跨中截面疲劳应变传感器布置图(单位:m)

图2 润扬大桥斜拉桥跨中截面疲劳应变传感器布置图(单位:m)

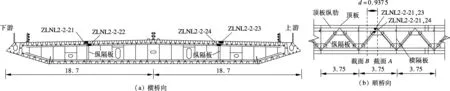

表2 润扬长江大桥疲劳应变传感器监测参数

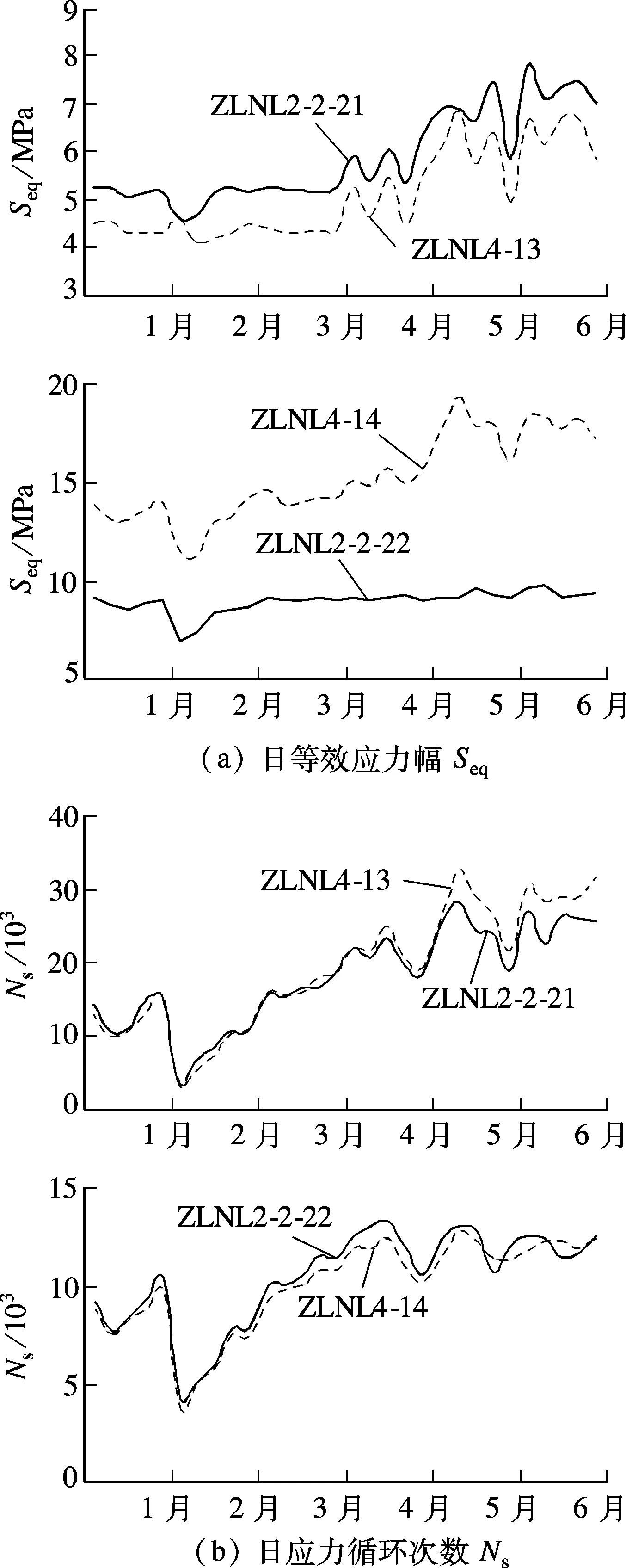

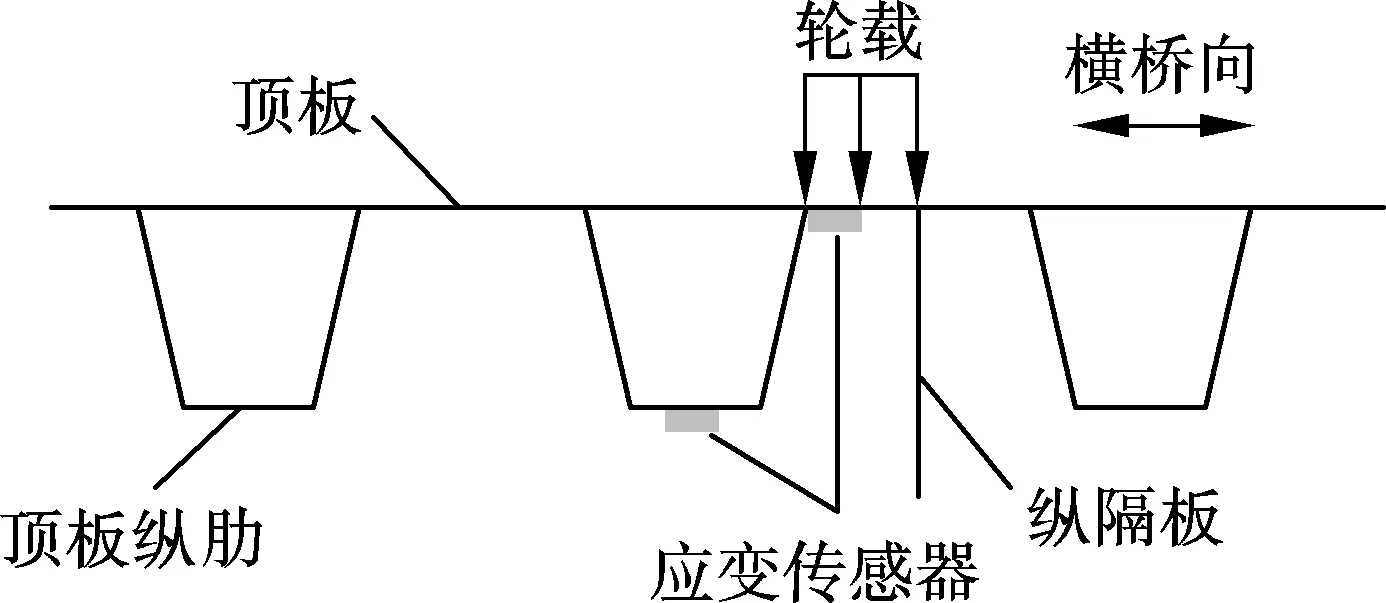

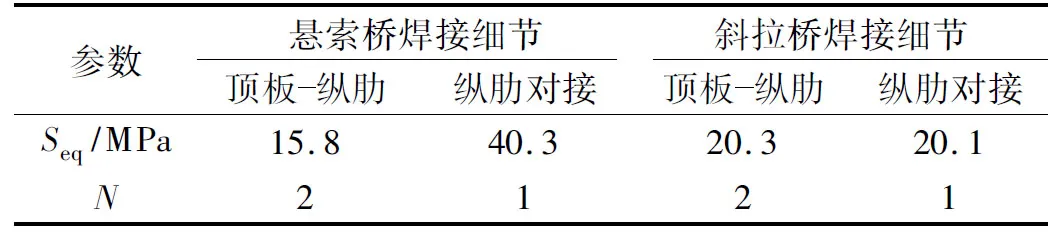

顶板-纵肋焊接细节和纵肋对接焊接细节的疲劳监测分别采用三向应变计的横桥向和顺桥向应变数据进行分析[6-7].采用“简化雨流计数法”[8]对各传感器每天的应力时程提取应力循环,得到每天的应力幅谱,在此基础上计算日等效应力幅Seq,同时可得对应的日应力循环次数Ns[9-11].图3分别给出了2009年1—6月由斜拉桥和悬索桥下游侧各传感器应变数据计算得到的日等效应力幅Seq和日应力循环次数Ns的长期监测结果,表3分别给出了2009年1—6月各焊接细节的日等效应力幅Seq和日应力循环次数Ns的平均值.从图3和表3中可以看出:① 对于顶板-纵肋焊接细节,润扬大桥斜拉桥的日等效应力幅大于悬索桥,而应力循环次数大致相等;② 对于纵肋对接焊接细节,润扬大桥悬索桥的日等效应力幅明显大于斜拉桥,而应力循环次数大致相等.可见,润扬大桥悬索桥和斜拉桥钢箱梁疲劳效应的长期监测结果差异显著.

由于润扬大桥悬索桥和斜拉桥钢桥面板应变传感器布置的车道相同,可以不考虑车辆荷载差异的影响,同时,钢桥面板(包括顶板和顶板纵肋)设计参数基本相同(见表1),只有顶板纵肋厚度、横隔板间距和纵隔板设置这3个设计参数存在不同,这可能是导致钢桥面板焊接细节疲劳效应监测结果存在显著差异的重要原因.因此,有必要深入研究钢箱梁局部构造参数对焊接细节疲劳效应的影响规律.

图3 润扬大桥斜拉桥和悬索桥的疲劳监测结果

表3 日等效应力幅和日应力循环次数的日平均值

1.2 悬索桥和斜拉桥疲劳效应差异的原因

1.2.1 钢桥面板疲劳应力分析模型

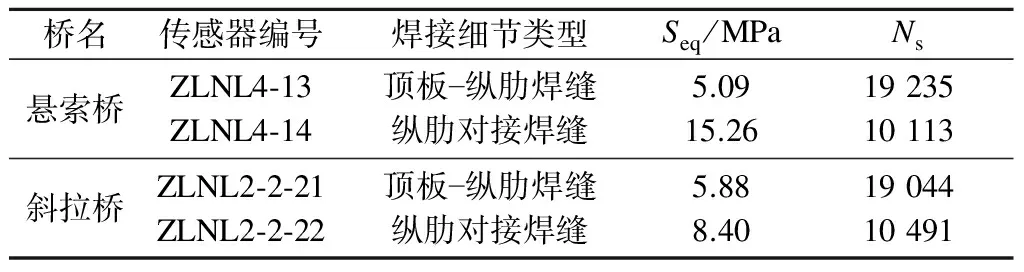

为了分析润扬大桥悬索桥和斜拉桥钢桥面板焊接细节的疲劳效应监测结果差异原因,揭示钢箱梁局部构造对焊接细节疲劳效应的影响规律,本节建立了润扬大桥悬索桥和斜拉桥钢箱梁的疲劳应力分析模型.采用有限元软件ANSYS建立钢箱梁疲劳分析模型,分析模型的顺桥向长度取为5个横隔板间距,顶板、纵肋、横隔板均采用Shell63弹性壳单元模拟,而斜拉桥的桁架式纵隔板则采用Beam4单元模拟,单元几何特性参数同表1.钢箱梁采用Q345钢,弹性模量为2.06 GPa,泊松比为0.3,不考虑钢材的弹塑性.顺桥向2个端截面内节点全部固接以模拟相邻区段钢箱梁对其约束作用.以润扬大桥斜拉桥为例,图4给出了钢箱梁横桥向的1/2有限元模型图与下游侧应变传感器布置位置.润扬大桥悬索桥与斜拉桥的主要不同之处在于没有桁架式纵隔板以及顶板纵肋厚度、横隔板间距不同.

图4 润扬大桥斜拉桥钢箱梁的疲劳分析模型

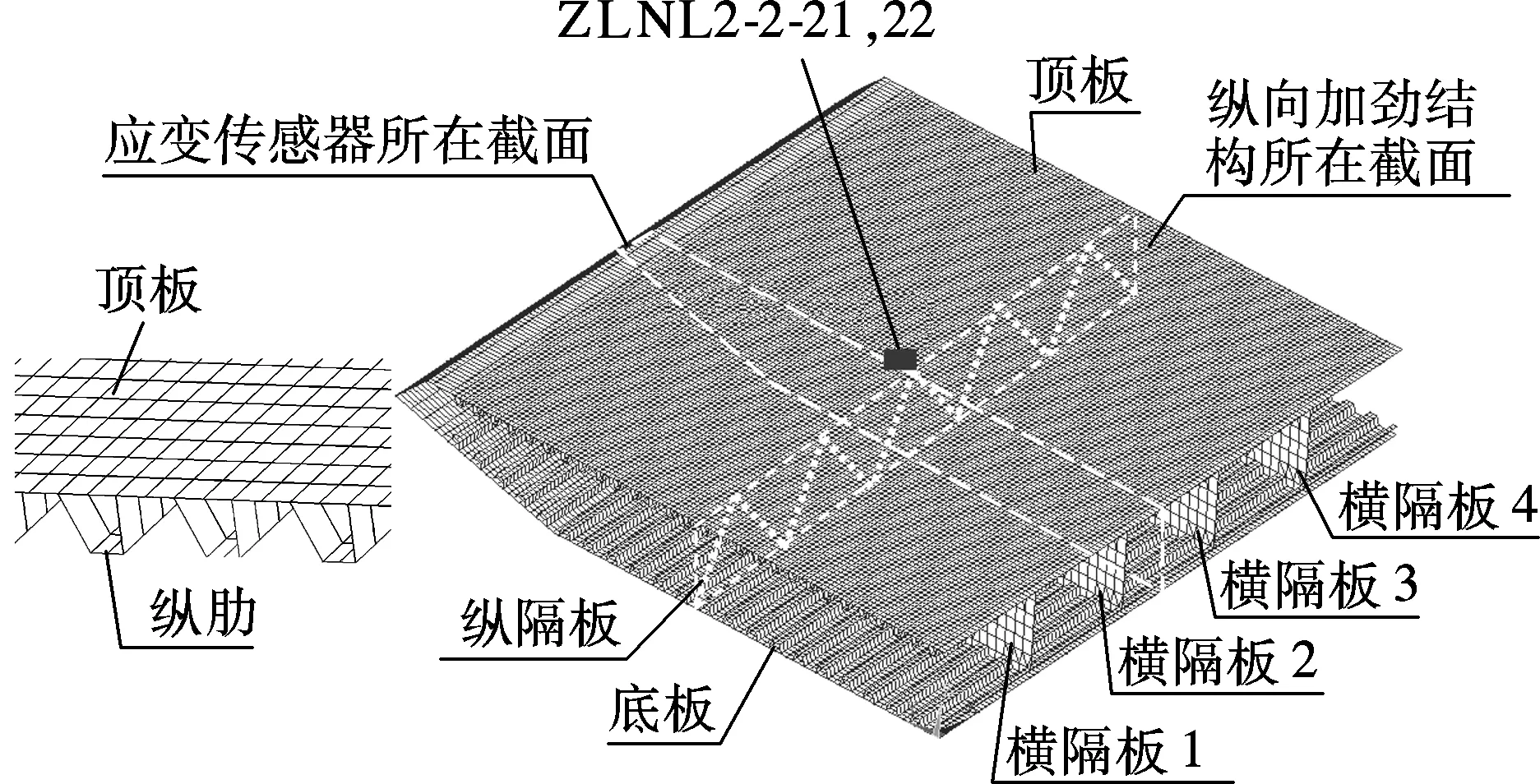

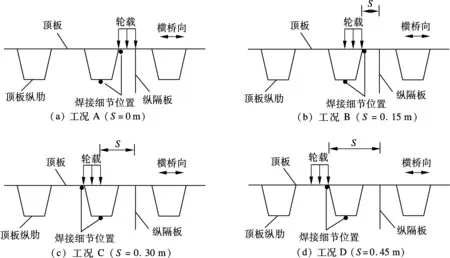

考虑到钢箱梁的正交异性桥面板应力分布的局部性特点,可忽略车辆各轮轮载作用下桥面板应力分布的相互影响[12],采用单轮轮载研究车载作用下的钢桥面板疲劳应力分布规律.由于润扬大桥斜拉桥和悬索桥的沥青铺装层厚度和材料性质相同,为简化起见,本文未考虑顶板沥青铺装层对桥面板应力分布的影响[9].计算时采用的单轮轮载大小为40 kN,与桥面板的接触面为矩形,大小为0.15 m×0.15 m.图5给出了钢桥面板的轮载加载示意图,润扬大桥斜拉桥和悬索桥的横向加载位置相同.润扬大桥斜拉桥轮载作用边缘一边位于顶板-纵肋交点处,另一边则与纵隔板重合.

图5 钢桥面板轮载加载示意图

1.2.2 钢桥面板疲劳效应分析结果

将单轮轮载按照图5位置加载,并以60 km/h的速度从横隔板2沿着顺桥向逐步移动至横隔板3(见图4),分别得到润扬大桥悬索桥和斜拉桥顶板-纵肋焊接细节和纵肋对接焊接细节的疲劳应力时程曲线,如图6所示.从图中可以看出,润扬大桥斜拉桥和悬索桥在顶板-纵肋焊接细节处的疲劳应力时程曲线的形态差异较大,斜拉桥和悬索桥均为单峰双谷曲线,但斜拉桥谷值绝对值较大,而峰谷间幅值较小.在纵肋对接焊接细节处的疲劳应力时程曲线形状均为单峰曲线,但二者的峰值差异较大.根据“简化雨流计数法”[8]计算各应力时程曲线的等效应力幅Seq和应力循环次数N,结果如表4所示.

图6 轮载作用下焊接细节应力时程曲线

表4 润扬大桥斜拉桥和悬索桥的Seq和N

可以看出,对于顶板-纵肋焊接细节,斜拉桥的等效应力幅为悬索桥的1.28倍;而对于纵肋对接焊接细节,斜拉桥和悬索桥的等效应力幅比值约为0.50.此外,斜拉桥和悬索桥的两类焊接细节的应力循环次数相同.该结果与润扬大桥斜拉桥和悬索桥的长期疲劳监测结果基本一致.因此,本文将采用该模型进一步研究钢箱梁局部构造对焊接细节疲劳效应的影响规律.

1.2.3 钢箱梁局部构造对桥面板疲劳性能的影响

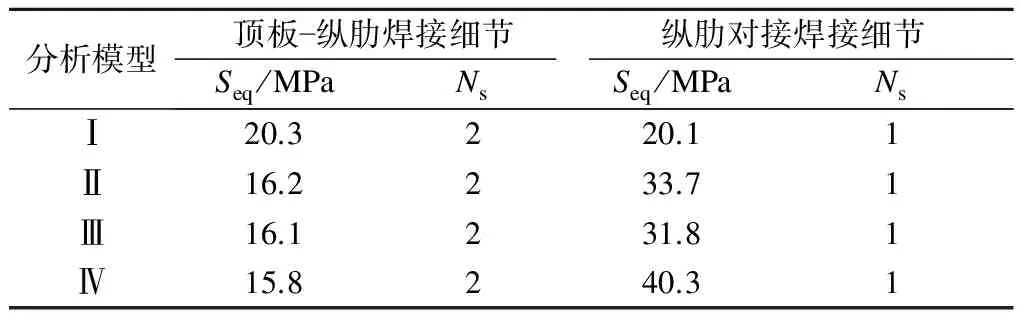

为了分析顶板纵肋厚度、横隔板间距和纵隔板设置这3个局部构造参数对钢箱梁疲劳效应的影响,以润扬大桥斜拉桥的钢箱梁模型为原型,通过修改构造参数分别建立4个钢箱梁的疲劳应力分析模型,如表5所示.其中,模型Ⅰ对应于润扬大桥斜拉桥钢箱梁的原设计参数,模型Ⅱ~模型Ⅳ对应于修改部分构造参数后的模型.单轮轮载的加载方式同1.2.2节.表6分别给出了等效应力幅和应力循环次数的计算结果.

对比模型Ⅰ和模型Ⅱ可知,顶板-纵肋焊接细节的等效应力幅分别为20.3和16.2 MPa,相对变化为20.2%;而纵肋对接焊接细节则分别为20.1和33.7 MPa,相对变化为67.7%.可见,纵隔板的设置对2类焊接细节疲劳效应的影响均较大,尤其纵肋对接焊接细节的影响更大.

表5 疲劳应力分析模型的设计参数 mm

表6 模型Ⅰ~模型Ⅳ的疲劳荷载效应计算结果

对比模型Ⅱ和模型Ⅲ可知,顶板-纵肋焊接细节的等效应力幅分别为16.2和16.1 MPa,相对变化不足1%;而纵肋对接焊接细节则分别为33.7和31.8 MPa,相对变化为5.6%.可见,横隔板间距对2种焊接细节疲劳效应的影响较小.这是因为,对于顶板-纵肋焊接细节,其横桥向应力主要受顶板厚度、纵肋开口宽度和横桥净距等横桥向几何参数的影响,而对横隔板间距变化较不敏感.而对于纵肋对接焊接细节,尽管横隔板间距会对纵肋顺桥向应力分布产生影响,但斜拉桥和悬索桥横隔板间距仅差530 mm(相对变化为14%),同时,由于正交异性桥面板系应力分布的局部性特点使得横隔板间距的较小变化对纵肋对接焊接细节的影响也较小.

对比模型Ⅲ和Ⅳ可知,当顶板纵肋厚度由6 mm增加至8 mm时,顶板-纵肋焊接细节的等效应力幅则由16.1 MPa变化到15.8 MPa,相对变化为1.9%;而纵肋对接焊接细节则由40.3 MPa减小到31.8 MPa,相对变化为21.1%.可见,顶板纵肋厚度对顶板-纵肋焊接细节疲劳效应的影响较小,对纵肋对接焊接细节的影响则较大.这是因为,尽管增厚纵肋使得其截面扭转刚度增大,但因长细比相对较大,其厚度的增加仅可小幅度增加对顶板的约束,从而使得等效应力幅变化较小;而顶板纵肋厚度的增加使得顶板纵肋应力水平显著降低,进而导致等效应力幅显著减小.

由于纵隔板的存在,导致润扬大桥斜拉板与悬索桥的顶板-纵肋焊接细节的疲劳效应差异较大;而由于纵隔板的存在及纵肋厚度较小,使得斜拉桥与悬索桥的纵肋对接焊接细节的疲劳效应差异显著.从图2(b)可以看出,桁架式纵隔板对钢桥面板的作用是点支撑、非连续性的.因此,有必要进一步详细分析桁架式纵隔板对2类焊接细节疲劳效应的影响范围及其影响程度.

2 纵隔板对钢桥面板疲劳效应的局部影响分析

2.1 横桥向影响分析

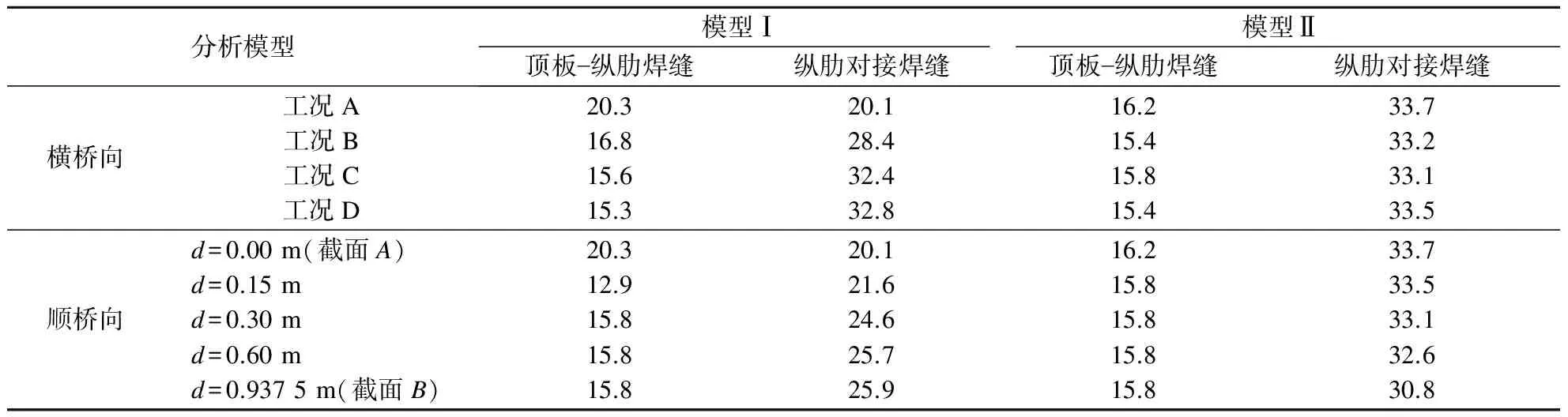

本节采用分析模型Ⅰ和模型Ⅱ考察桁架式纵隔板对钢桥面板疲劳效应的局部影响特征.将轮载分别加载至模型Ⅰ和模型Ⅱ,横桥向位置分别为S=0,0.15,0.30和0.45 m,并定义为工况A~工况D.将轮载沿横隔板2逐步加载至横隔板3,得到模型Ⅰ和模型Ⅱ各工况下2类焊接细节的应力时程曲线.对于顶板-纵肋焊接细节,工况A和工况B所选取的焊接细节位置与应变传感器相同,而工况C和工况D所取焊接细节距纵隔板横桥向距离为0.45 m;对于纵肋对接焊接细节,各工况下选取的焊接细节位置均与应变传感器相同.各工况下的轮载和焊接细节的横桥向位置见图7.由各工况下2类焊接细节的应变时程曲线,分别计算得到对应的等效应力幅,如表7所示.

从表中可以看出,随着轮载的横桥向位置逐渐远离纵隔板,模型Ⅰ和模型Ⅱ的顶板-纵肋焊接细节和纵肋对接焊接细节的等效应力幅均逐渐接近.当S>0.30 m时,模型Ⅰ和模型Ⅱ的纵肋焊接细节的等效应力幅基本相等.可见,对于横桥向方向,纵隔板的设置仅对其附近区域的2类焊接细节的疲劳效应产生影响,而对较远区域的影响很小,有效影响范围约为0.30 m,说明桁架式纵隔板对钢桥面板的应力影响范围基本上在2个纵肋宽度之间.

图7 轮载横桥向位置示意图

表7 纵隔板对桥面板焊接细节等效应力幅的影响性分析结果 MPa

2.2 顺桥向影响分析

为研究桁架式纵隔板的设置对钢桥面板顺桥向的焊接细节影响特征,选取图4中纵向加劲结构截面内位于不同顺桥向位置的2类焊接细节,并定义d为焊接细节与纵隔板-顶板节点的顺桥向距离(见图2),将轮载按工况A分别加载至模型Ⅰ和模型Ⅱ,得到不同顺桥向位置的2类焊接细节应力时程曲线,同时计算得到各焊接细节的等效应力幅,如表7所示.

从表中可以看出,对于顶板-纵肋焊接细节,随着其顺桥向位置逐渐远离纵隔板,模型Ⅰ和模型Ⅱ的等效应力幅的差异开始增大,继而迅速减小,当d>0.30 m时,二者完全相等.因此,对于顺桥向方向,纵隔板的设置仅对其附近区域的顶板-纵肋焊接细节的疲劳效应产生影响,而对较远区域的影响很小,其有效影响范围约为0.30 m.对于纵肋对接焊接细节,随着其顺桥向位置逐渐远离纵隔板,模型Ⅰ和模型Ⅱ的等效应力幅逐渐接近,但是直至截面B(见图2,此位置处2个模型的疲劳效应差异最小),二者间的差异依旧无法忽视(相对差异为18.9%).这是由于纵隔板的设置使得纵肋的顺桥向跨度减小,继而导致分析模型Ⅰ的纵肋应力和应力幅均较模型Ⅱ的小.因此,在顺桥向方向上,桁架式纵隔板的设置对全桥范围的钢桥面板纵肋焊接细节产生有效影响.

综上所述,桁架式纵隔板的设置对顶板-纵肋和纵肋对接2类焊接细节的疲劳效应均产生显著影响.其中,对于顶板-纵肋焊接细节,纵隔板的影响范围为以纵隔板-顶板节点为中心,顺、横桥向长度均为0.6 m的矩形分布区;而对于纵肋对接焊接细节,纵隔板的影响范围为以纵隔板的顺桥向截面为中心,宽度为0.6 m的长带状分布区.

3 结论

1) 实测结果表明,对于顶板-纵肋焊接细节,润扬大桥斜拉桥的日等效应力幅大于悬索桥,而应力循环次数大致相等;对于纵肋对接焊接细节,润扬大桥悬索桥的日等效应力幅明显大于斜拉桥,而应力循环次数大致相等.

2) 详细考察了顶板纵肋厚度、横隔板间距和纵隔板设置这3个设计参数对钢桥面板疲劳效应的影响规律.结果表明,润扬大桥悬索桥和斜拉桥由于纵隔板的原因,导致顶板-纵肋焊接细节的疲劳效应存在较大差异,而由于纵隔板和纵肋厚度的原因,则导致纵肋对接焊接细节的疲劳效应存在显著差异.

3) 桁架式纵隔板的设置对顶板-纵肋和纵肋对接2类焊接细节的疲劳效应均产生显著影响.其中,对于顶板-纵肋焊接细节,纵隔板的影响范围为以纵隔板-顶板节点为中心,顺、横桥向长度均为0.6 m的矩形分布区;而对于纵肋对接焊接细节,纵隔板的影响范围为以纵隔板的顺桥向截面为中心,宽度为0.6 m的长带状分布区.

)

[1]Xiao Z G, Kentaro Y, Samol Y, et al. Stress analysis and fatigue evaluation of rib-to-deck joints in steel orthotropic decks [J].InternationalJournalofFatigue, 2008,30(8): 1387-1397.

[2]Guo T, Chen Y W. Field stress/displacement monitoring and fatigue reliability assessment of retrofitted steel bridge details [J].EngineeringFailureAnalysis, 2011,18(1): 354-363.

[3]Wu Z J, Ghosh K, Qing X L. Structural health monitoring results on Tsing Ma, Kap Shui Mum and Ting Kau bridges [C]//ProceedingofSPIE:NondestructiveEvaluationofHighways,Utilities,andPipelines. San Diego, CA, USA, 2000: 288-299.

[4]张启伟. 大型桥梁结构健康监测概念和监测系统设计 [J]. 同济大学学报, 2001, 29(1): 65-69.

Zhang Qiwei. Conception of long-span bridge health monitoring and monitoring system design [J].JournalofTongjiUniversity, 2001,29(1): 65-69.(in Chinese)

[5]李爱群,缪长青,李兆霞,等. 润扬长江大桥结构健康监测系统研究 [J]. 东南大学学报:自然科学版, 2003, 33 (5): 544-548.

Li Aiqun, Miao Changqing, Li Zhaoxia,et al. Health monitoring system for the Runyang Yangtse River Bridge [J].JournalofSoutheastUniversity:NaturalScienceEdition, 2003,33(5): 544-548.(in Chinese)

[6]Wang Y, Li Z X, Li A Q. Combined use of SHMS and finite element strain data for assessing the fatigue reliability index of girder components in long-span cable-stayed bridge[J].TheoreticalandAppliedFractureMechanics, 2010,54(2): 127-136.

[7]邓扬,丁幼亮,李爱群. 钢箱梁焊接细节基于长期监测数据的疲劳可靠性评估:疲劳可靠度指标 [J]. 土木工程学报, 2012, 34(3): 86-92.

Deng Yang, Ding Youliang, Li Aiqun. Fatigue reliability assessment for welded details in steel box girder using long-term monitoring data: fatigue reliability indices [J].ChineseCivilEngineeringJournal, 2012,34(3): 86-92. (in Chinese)

[8]Downing S D, Socie D F. Simplified rainflow cycle counting algorithms [J].InternationalJournalofFatigue, 1982,4(1): 31-40.

[9]Guo T, Li A Q, Wang H. Influence of ambient temperature on the fatigue damage of welded bridge decks [J].InternationalJournalofFatigue, 2008,30(6):1092-1102.

[10]BSI. BS5400 code of practice for fatigue [S]. London: British Standards Institution,1982.

[11]BSI. BS 7608 fatigue design and assessment of steel structures [S]. London: British Standards Institution, 1993.

[12]林日长. 扁平钢箱梁公路桥正交异性桥面板疲劳性能参数化分析研究 [D]. 南京:东南大学土木工程学院,2011.