人工挖孔支盘灌注桩技术的工程应用

2013-12-24□□

□□

(山西水利职业技术学院,山西 太原 030027)

引言

灌注桩具有较高的承载力,在工业厂房的基础类型中成为优选桩型,而人工成孔工艺不仅能够确保灌注桩插入基岩,而且可以有效地提高桩基承载力。在施工实践中,由于施工地点的地质条件存在局部不确定性,个别桩孔即使加大孔深也难以入岩,致使承载力无法得到保证。在某自备电厂桩基础施工中,通过采用支盘工艺有效地利用桩周土层的承载力,快速且经济地解决了这一问题。

1 场地地形地貌与地层结构

某自备电厂的施工场地原地形为冲沟,经过挖填方式整平,现主厂房、冷却塔、主控楼场地较平坦,标高在708.3~711.37 m。场地及其周围不存在对工程有影响的活动断裂构造。地层特征自上而下依次为:①填土:杂填土、素填土和碎石填土组成,平均标高为699.00 m;②粉质黏土:稍湿~湿,可塑~硬塑,土体土质均匀,含少量的粉细粒颗粒,厚度3.7 m,层底面标高为702.51 m;③黄土类粉土:稍密,稍湿,土质较均匀,厚度2.0 m,层底面标高为700.51 m;④粉土:稍密,稍湿,土质较均匀,平均厚度2.7 m,平均标高为697.00 m;⑤粉质黏土:稍湿~湿,可塑~硬塑,土质均匀,含少量的粉细粒颗粒,局部夹粗砾砂透镜体、卵石,平均标高为697.70 m;⑥粗砂:级配较好,局部含少量的卵石、砾石,稍密~中密状态,厚度3.8 m,层底标高为691.69 m;⑦碎石:湿,中密,颗粒级配较差,粒径2~10 cm,平均标高为692.8 m;⑧页岩:泥质,中等风化,此次勘察未钻透,最大揭露厚度1.6 m,层顶面标高为691.69~698.33 m;⑨砂岩:此次勘察未钻透该层,最大揭露厚度为1.7 m,层顶面标高为692.221~700.03 m。

2 施工工艺

人工挖孔灌注桩的施工过程包括测量、机械操作、钢筋加工、支盘挤扩、清孔和灌注等多个环节,施工种类较多,技术含量较高,影响因素较广。在施工过程中,容易出现桩位偏差大、孔底沉渣多、钢筋笼上浮、桩体混凝土离析、断桩、夹泥等质量问题,这些问题可能导致成桩难以满足原始设计要求,补救难度极大。因此,施工管理人员必须加强对施工准备、成孔、清孔、下钢筋笼、灌注水下混凝土等施工环节的质量监督,采取有效的预防措施,提高成桩质量。主要施工工艺流程包括以下3个重要环节:

(1)开挖土方环节:平整场地→测定支盘位置→安装操作平台→开挖支盘土方→检查支盘尺度→确认质量合格。

(2)人工挖孔环节:定位放线→开挖第1节桩孔土方→浇筑第1节护壁混凝土→架设垂直运输架→孔内送风检测有害气体→逐层开挖土方→成孔清底检查验收。

(3)钢筋笼加工环节:钢筋进场复检报告→钢筋笼加工→钢筋笼报验。

上述3个重要环节验收后,将钢筋笼吊装就位、固定,进行混凝土浇筑、试块制作、桩顶覆盖和成品保护,交付工程监理人员进行验收。

3 施工难点

3.1 支盘位置与形式的确定

根据地质报告及实际地质情况,科学选择适当土层确定支盘位置,充分利用桩身周围土层的承载力,提高灌注桩自身承载力。项目设计选取粉土、粉质黏土、粗砂、碎石层作为支盘持力层,增加3个间距6 m的支盘。如图1所示,这类形式的支盘弥补了桩体不能插入岩石而消减的承载力,使单桩承载力达到工程设计要求。

图1 支盘形式

3.2 支盘支撑体系

3.2.1 提高支盘柔性

采用钢管或者角钢制作支撑架,一方面可减少施工过程中塌方的可能性,另一方面在浇筑混凝土后增加了其柔性。

3.2.2 增加护壁支撑

如图2所示,在成孔施工过程中,确定好支盘施工位置后,先进行土方开挖,待下一节护壁施工结束,且护壁的混凝土达到一定强度时,在上下两节护壁之间安装支撑,支撑数量应不少于4个,以确保护壁不会沿桩壁滑落。

图2 支盘制作支撑体系

3.2.3 支撑位置设置

如图3所示,支撑系统应在支盘施工开始前支设完毕,并且确定上下护壁支撑牢固,支撑系统不会影响钢筋笼的吊放及人员施工的安全。

图3 支撑设置位置

3.2.4 支撑做法

支撑应选用钢材焊接加工制作而成。支撑应连接牢靠、布置合理、方便施工,且不影响后面工序的正常施工。支盘成孔过程中所设置的钢支撑结构不予取出,以增加支盘的柔性。

3.3 支盘钢筋的制作安装

3.3.1 支盘的安装

支盘处钢筋的制作安装,应在桩体钢筋笼吊放固定完毕进行,支盘钢筋应分设水平钢筋和斜向钢筋,且应各自按设计排放。支盘钢筋与钢筋笼主筋的连接采用绑扎连接,其搭接长度根据建筑物抗震等级、混凝土强度等级及钢筋的型号综合确定,且应符合规范要求。

3.3.2 支盘的固定

将支盘钢筋与钢筋笼主筋连接,并且应符合GB 50204—2002《混凝土结构工程施工质量验收规范》的要求,如图4所示。

图4 支盘钢筋与主筋连接细部构造

3.4 浇筑桩身混凝土

清除孔底浮土,用溜槽向孔底浇筑混凝土,当浇筑高度>3 m时应采用串筒,串筒末端离孔底高度≯2 m;也可采用导管泵送,导管泵送混凝土应连续进行,分层浇捣密实,混凝土浇筑12 h后进行浸水养护。混凝土浇筑到桩顶时,应适当超过桩顶设计标高,以保证剔除浮浆后桩顶标高符合设计要求。

4 检测结果分析

4.1 高应变检测

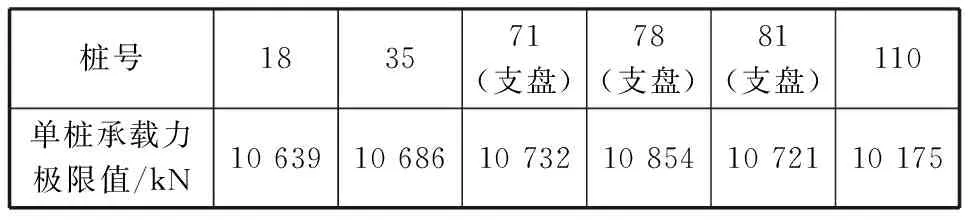

在灌注桩浇筑完混凝土28 d后进行桩基检测,其中对3根采用支盘工艺的单桩承载力做了全数检测,其高应变检测数据见表1。

表1 灌注桩单桩承载力高应变检测数据

由表1计算可以得到单桩承载力极限平均值为10 635 kN,极差与平均值的比为6.4%(<30%),故单桩承载力极限为10 635 kN,远超过设计单桩承载力极限值8 000 kN。

4.2 低应变检测

低应变检测共检了118根桩,经对低应变检测曲线进行分析,桩身波速在2 502~3 933 m/s之间,其中Ⅰ类桩37根,占测桩总数的31.4%;Ⅱ类桩81根,占测桩总数的68.6%;未发现Ⅲ、Ⅳ类桩。

5 结语

在该项目中通过采用支盘施工工艺,有效地解决了3根单桩无法插入岩体,达不到设计要求的难题,避免了基础重新设计、工期延长等一系列问题,同时还体现出成桩工艺适用范围广、适应性强、经济效益显著的特点,在实际施工中有很好的推广应用价值。

参考文献:

[1] CECS 192:2005—2005,挤扩支盘灌注桩技术规程[S].北京:中国建筑工业出版社,2005.

[2] 邸道怀,李云忠.挤扩支盘桩混凝土灌注桩的设计与应用[J].工程建设与设计,2000(3):9-11.

[3] 樊良本,徐惠芳,张国梁,等.挤扩支盘灌注桩技术的应用研究[J].浙江建筑,2001(4):13-15.