平滑靴用耐磨板NM500的切割、弯型与焊接

2013-12-23李娟陈克华崔锐

李娟, 陈克华, 崔锐

(西安煤矿机械有限公司,西安710032)

1 引 言

采煤机平滑靴底板在矿井下工作过程中由于承受的机身重量大,且平滑靴底板与销排的接触面积小,致使二者的接触比压非常大,易于磨损,这就对平滑靴底板的耐磨性提出了较高的要求。我单位某采煤机平滑靴底板选用了耐磨性良好的进口NM500 钢板,该种耐磨板为多合金系轧制钢板且采用特殊热处理制度,使得钢板硬度大于477HB。因结构设计,该处底板厚度为10mm。因底板要求有较高耐磨性的需要,如何使耐磨板焊接到平滑靴上后依旧具有较高的耐磨性是我们考虑问题的关键。根据平滑靴底板的生产过程,需要控制好三个环节:切割下料环节;弯型环节;焊接环节。本文仅就这三个环节进行阐述。

2 切割下料环节

我公司目前的下料方式有火焰数控切割、等离子数控切割、线切割这三种方式,其中线切割属于冷切割方式,在切割过程中无热影响范围,整块钢板切割后可以保证原有硬度。因此这里针对火焰数控切割和等离子数控切割这两种热切割的热影响范围进行分析。

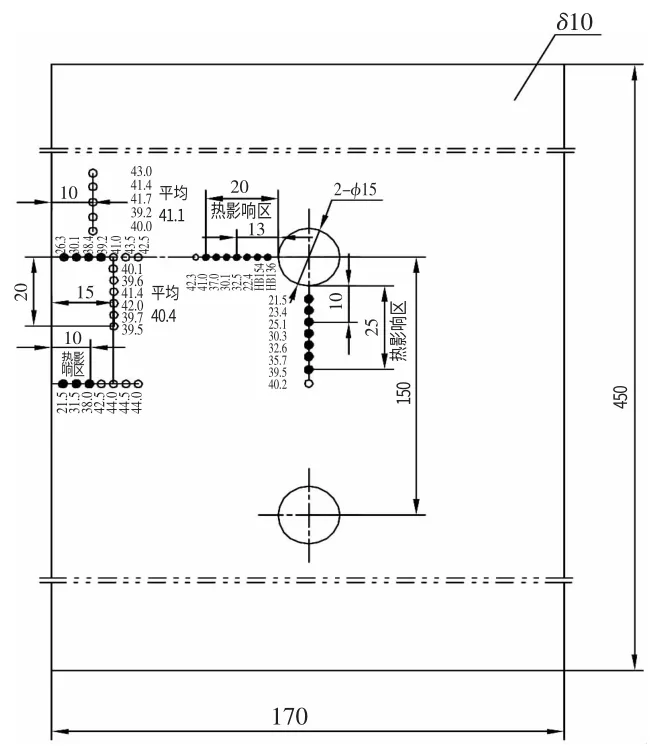

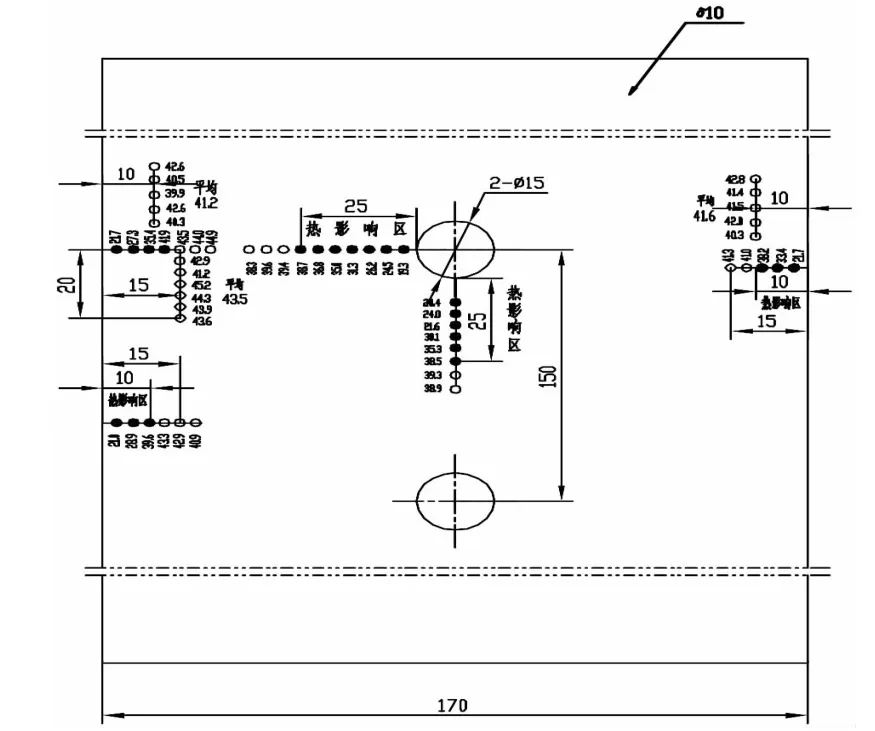

火焰数控切割(含周边和塞焊孔)后耐磨板硬度分布,表现为周边热影响区为10~15mm;塞焊孔周边的热影响区直径为55~65mm,且距离切割位置越近硬度降低越明显,如图1所示。

而等离子周边切割的热影响区范围仅为3~4mm。

可见不同的切割方式对板材的热影响范围不一样,这就提示我们在以后的板材下料过程中要根据板材的尺寸大小来选择合适的下料设备。根据我公司多年的下料经验:

图1 火焰数控切割后热影响范围

(1)对于长宽尺寸相对较大的平滑靴耐磨板,切割过程中对整块板的软化影响较小,但对于中等尺寸耐磨板的切割,如滚筒上使用的小块耐磨板,因整个部件软化的风险较大,最好采用等离子切割,切忌用火焰切割。这是因为等离子切割设备与火焰切割设备相比,其切割速度较快(1200~6000)mm/min,切口较小(±1.0mm),热影响区较小(2~5mm),尺寸公差较好(±1.0mm),因此有更好的切割效果。

(2)在对小尺寸耐磨板进行切割时,要尽量避免连续切割两侧,否则会使得耐磨板表面温度上升至250℃以上,从而降低耐磨板的硬度,使耐磨板失效。因此,在切割小尺寸工件时,首先切割单面,在温度充分下降后,再切割另一面。如果条件允许,最好选用无切割热影响的冷切割方式,如线切割。

3 压弯环节

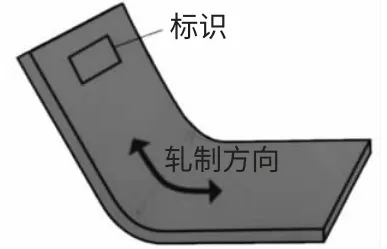

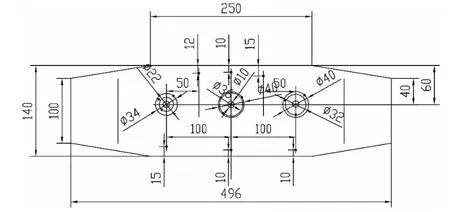

在耐磨板编程下料过程中要充分考虑板材各个方向的折弯性能,尽量保证板材有相对较好的折弯性。板材允许的条件下,排料编程时要求做到将滑靴底板的折弯方向与钢板轧制方向保持直角,即耐磨板长度方向与钢板轧制方向平行,或折弯方向与耐磨板打标识的方向平行(钢板的标识印在垂直于轧制的方向上),如图2 所示。

弯曲钢板时钢板的弯曲力和回弹力与钢板强度成正比,钢板强度越强:所需弯曲力越大;回弹力越大;所需上模半径越大;所需下模开口越大。

因此对于这种NM500 高强度耐磨钢板,弯型时要注意几个问题:

(1)弯曲线与钢板轧制方向垂直时,钢板弯曲的半径比与轧制方向相同时的弯曲半径要小。经过多次试验,得出该种强度级别的板材在弯型时最小弯曲半径要达到4.5t~5.0t(t 为板厚)。

图2 钢板折弯方向与轧制方向的关系

(2)在弯曲前要对待弯曲的两个部位进行检查,磨掉所有的表面缺陷。若有缺口要用砂轮机进行平滑修整(如倒角等)。

(3)NM500 耐磨钢板是高硬度板材,在弯型过程中由于脆性较大,可能会出现裂纹、飞散碎片的情况,为安全起见,作业过程中人员不允许站在机器前方,要站在侧边,或远离弯曲设备,以防止出现意外。

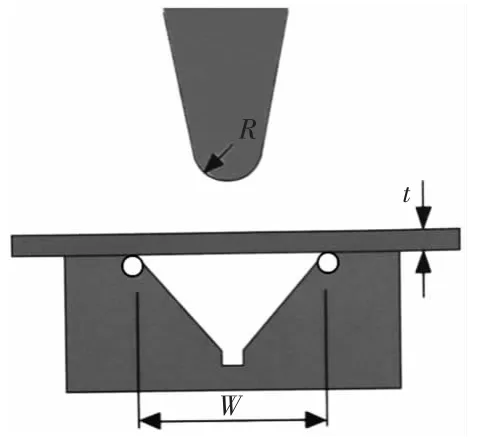

(4)在弯曲过程中,由于摩擦力的关系,下模边缘必须保持清洁完整,可以使用自由转动的圆辊作为下模边缘,或者在下模边缘涂润滑油剂,从而减少弯曲力造成钢板断裂的几率。t=10mm,R=50,W/t=12,回弹角度为12°~15°。

(5)下模开口边的硬度应等于或大于被弯曲钢板的硬度,以免损坏磨具。可以在下模边缘铣出一沟槽,并放置涂润滑油的圆棒料,这种方式还可以使耐磨板两侧在弯曲时受到滚动摩擦,减少了板材两侧的阻力,进而可以降低开裂倾向。

图3 弯型胎具示意图

4 焊接环节

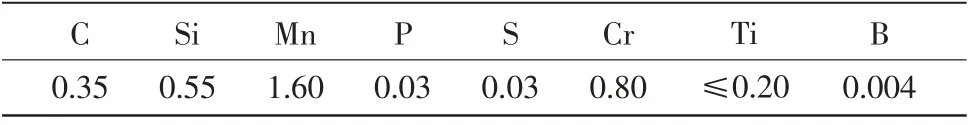

NM500 耐磨钢板,硬度范围≥477HB,其化学成分含量较低,见表1,因此碳当量不高,焊接性能还可以,用我单位目前混合气保焊和手工电弧焊这两种焊接方法均可以实现这种钢板的焊接。

表1 NM500 耐磨板化学成分参考值(特殊热处理)/%

NM500 钢板因其高硬度、高强度,在进行焊接时,为了防止出现裂纹,在焊接材料选择时最好使用低氢系、超低氢系的焊材。在进行CO2气体保护焊接时,推荐使用实心焊丝。

对于不预热的工件,最好使用对焊接作业温度要求不高的奥氏体电焊条进行焊接,这种焊条焊接后焊缝内抗氢裂和热裂的性能较好,且具有良好的韧性。

低强度水准的焊接材料不易产生低温裂纹(氢致裂纹)。

下面是以火焰数控切割、等离子数控切割和线切割三种下料方式下料的耐磨板焊接后的热影响范围,焊接试验参数执行《耐磨板焊接技术规定》。

(1)火焰数控切割板材焊接后耐磨板硬度分布,焊后周边的热影响区为10~15mm;塞焊孔焊后周边的热影响区直径为55~71mm,如图4 所示。

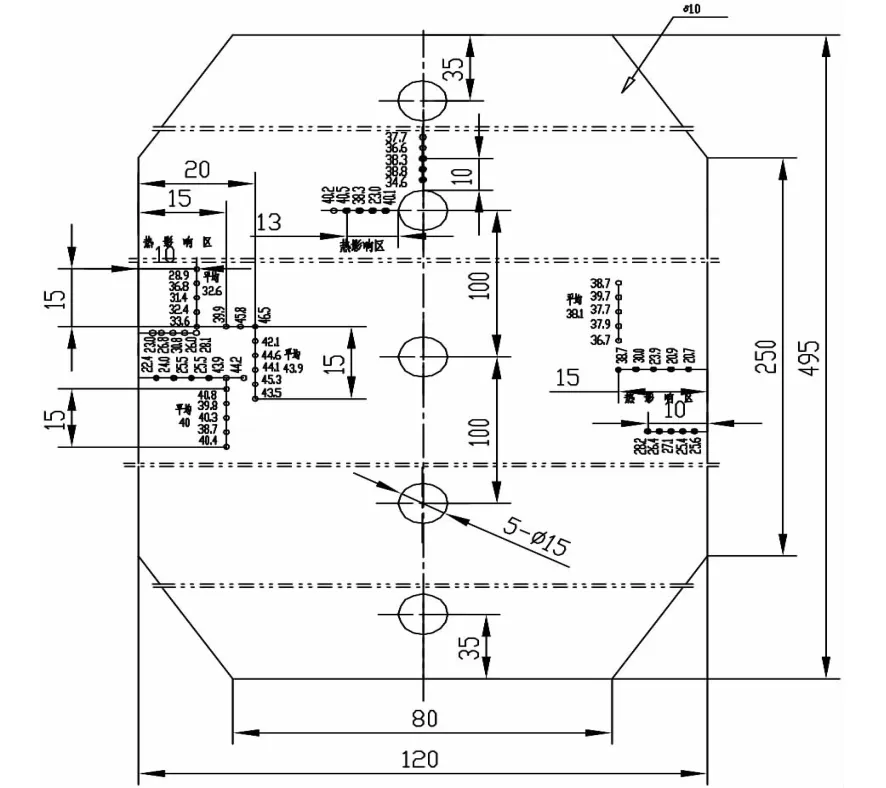

(2)等离子切割板材焊接后热影响区为10~15mm;塞焊孔周边的热影响区直径为40mm,但硬度降低不明显,见图5。

(3)线切割并焊接后的硬度分布见图6。

焊接后周边热影响区为10~15mm;塞焊孔周边的热影响区直径为φ40mm,但硬度降低不明显。

可见,焊接导致的热影响区范围较火焰切割和等离子切割所导致的热影响区范围大,也就是说以焊接形式连接的平滑靴耐磨板可采用热切割的方法进行下料,不必要采用冷切割的下料方式。

图4 火焰数控切割板材焊接后热影响范围

图5 等离子切割板材焊接后热影响范围

图6 线切割并焊接后热影响范围

5 结 语

(1)下料时对于以焊接形式进行连接的耐磨板材可以采用热切割代替冷切割的下料方式。

(2)弯型时要根据板材厚度选择适合的弯曲半径,并根据耐磨板强度级别控制下模开口。

(3)焊接时要求控制焊接热输入,尽量减小焊接热影响区。