一种大长径比精密阶梯内孔的车削方法

2013-12-23黄世忠

黄世忠

(昆山江锦机械有限公司,江苏 昆山215331)

1 引 言

在传统的低速柴油机排气阀的液压油缸一般由上、下壳体两个零件组成,并通过活塞导套连接,因此制造加工难度较低,但其相对位置不易保证且对柴油机性能有所影响。随着低速柴油机设计的优化升级,目前多数采用整体式液压油缸替代,然而整体式液压油缸由于零件细长而导致加工时刚性极差,尤其是该零件的一组精密阶梯内孔的加工制造难度大大增加。笔者提供了一种柴油机排气阀整体式液压油缸的车削加工方法,该方法主要通过零件自然状态下加以特殊夹持从而增强其刚性,并辅以专用的精车刀具实现该零件的加工制造,有效保证了形位公差、表面粗糙度,提高了加工效率,降低了加工成本。

2 零件加工难点分析

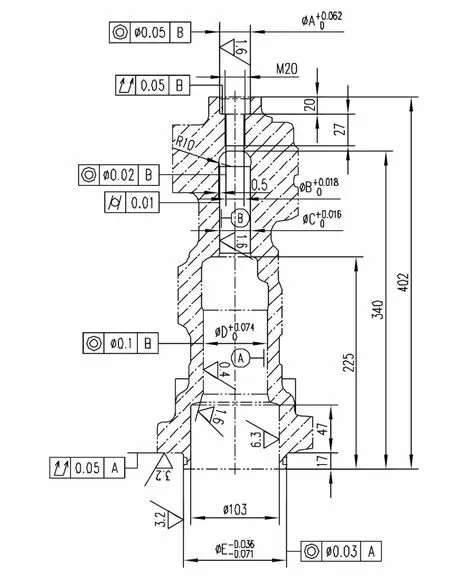

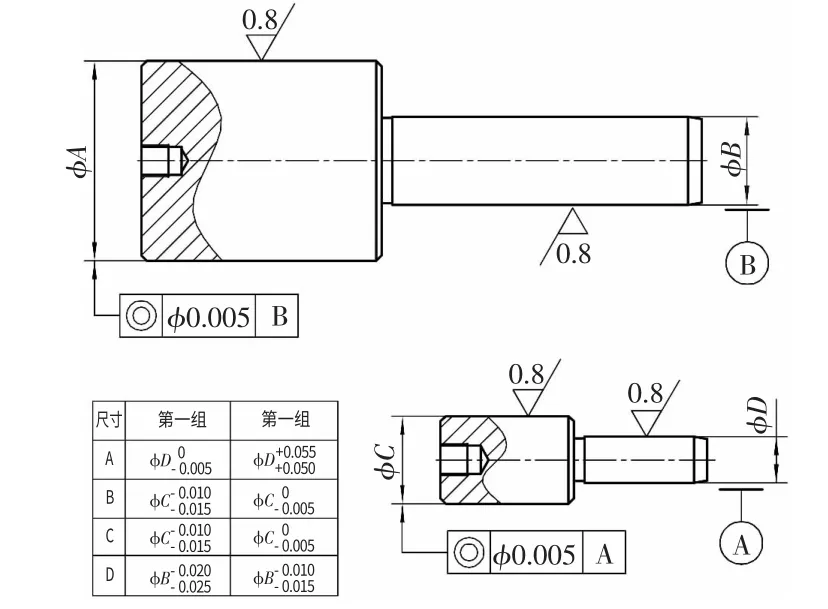

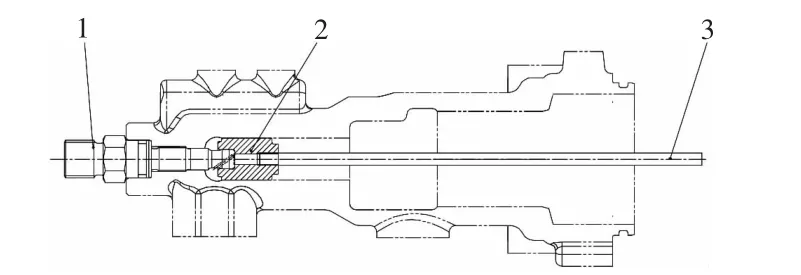

整体式的柴油机排气阀液压油缸如图1 所示,材料为QT700-2,产品技术要求:高压泵压力为82.5MPa,保压时间为15min;低压泵压力为4.0MPa,保压时间为15min。针对这种外形不规则、长径比大、同轴度高的精密多孔产品加工,其难点在于大长径比精密阶梯内孔的加工:①内孔φA,以φC 内孔作为基准,加工φA 内孔,要求同轴度≤0.05mm,底平面全跳动≤0.05mm,精度要求0~0.062mm 之间,粗糙度为Ra1.6;②内孔φB,以φC 内孔作为基准,加工φB 内孔,要求同轴度≤0.02mm,精度要求0~0.018mm 之间,粗糙度Ra1.6,长径比为1∶82;③内孔φC,要求圆柱度≤0.01mm,精度要求0~0.016mm 之间,粗糙度Ra1.6,长径比为1∶340;④内孔φD,以φC 内孔作为基准,加工φD 内孔,要求同轴度≤0.1mm,精度要求0~0.074mm,粗糙度Ra0.4;⑤外圆φE,以φD 内孔作为基准,加工φE 外圆,要求同轴度≤0.03mm,精度要求-0.036~0.018mm 之间,粗糙度Ra3.2,同时保证φE 外圆端面全跳动≤0.05mm。

图1

3 加工方案设计

该零件加工方案工艺流程如下:(1)毛坯非加工面打磨、粗加工;(2)按技术要求进行高、低压泵压试验;(3)工件放在专用工装内,以轴肩定位,加以特殊夹持,一次性精加工各内孔、外圆;(4)珩磨内孔粗糙度为Ra0.4;(5)最终检验。

4 加工方法介绍

由于该产品零件外形不规则,重心不在轴心线上,不易装夹、校调。通过特殊夹持的方式,能够有效地解决这种长径比大、同轴度高的精密阶梯内孔的加工,保证产品的加工质量,提高效率。本文主要针对大长径比精密阶梯内孔的加工方法进行介绍,主要工步如下:

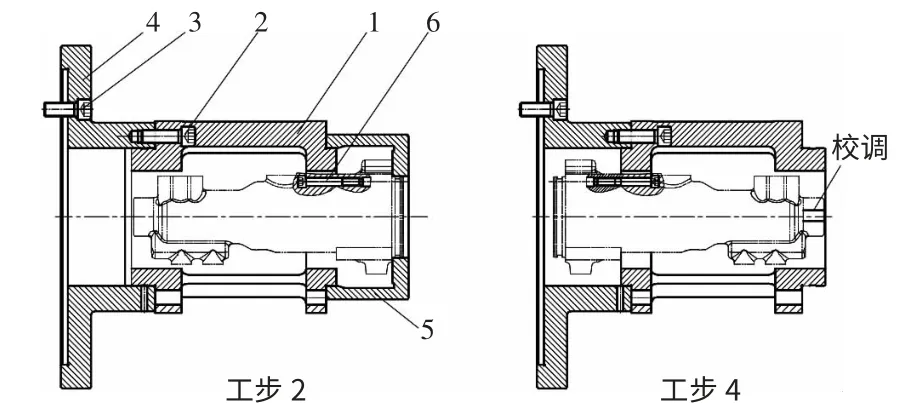

(1)钳工修去已粗加工合格产品毛刺,并将其正确装入精车工具内,通过定位工具将产品定位,再使用(GB/T70.1-2000)内六角圆柱头螺钉将工装与产品连接,并使用特殊夹持将产品与工装变为一体,以提高产品加工时的刚性和防振性能(如图2 所示)。

图2

精车工具需要在三维软件内与产品和特殊夹持模拟动态平衡,将车工具在适当位置取出部分材质,来保证整体的动态平衡。加工所使用刀具为加长防震刀排,镗刀选用山特维克产长径比10 的整体硬质合金刀杆在机床上将其紧固定位,确保具有良好的刚性。

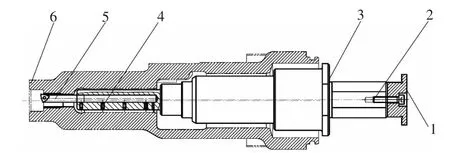

(2)将已进行特殊夹持后的工件通过内六角圆柱头螺钉将精车工件与过渡盘连接牢固,过渡盘直接与机床主轴连接,进行车削加工(如图2 工步2 所示):数车精车退刀槽及φE 外圆、环槽、倒角、17 台阶面、φ103 孔、φD 孔(留0.50mm 余量待后续珩磨)、φB 孔(使用刀具如图3 所示)、内孔油槽至图纸要求,车φC 孔(使用刀具与图3 类似)时留0.05~0.10 余量,待后续铰削(注意:车φB 内孔时需要准确对刀,车刀刀尖高于机床中心0.1~0.15mm)。

图3

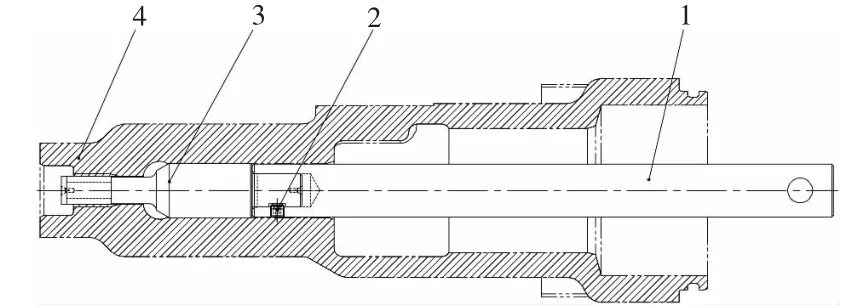

(3)清洗工件,利用铰刀导向套,φC 专用铰刀铰削φC 内孔至图尺寸,并根据φC 的实际测量尺寸选配φB铰刀(如图4 所示)进行铰削,φB 铰刀的定位尺寸与φC的实际测量尺寸间隙最大为0.005mm。由于车床出厂主轴本身的跳动误差,车削加工很难保证零件的形位公差要求,因此采用特殊的定位铰削工艺加工φC 内孔,以保证其形位公差。

图4

(4)掉头,校φB 孔跳动≤0.01mm,进行车削加工(如图2 工步4 所示):车小端平面至总长402mm、车M20 螺纹、φA 孔、孔口倒角至图要求。

(5)钳工分离特殊夹持,使用同轴度检具(如图5 所示)测量其同轴度并通过装配组合产品进行试装检验(如图6 所示)。

图5

图6

同轴度检具精度要求高,量具厂订购(主要是通过第一、二组所示公差精确测出产品φB、φC、φD 的同轴度要求至图1 所示;第一组尺寸用于检测下偏差,第二组尺寸用于检测上偏差)。

5 实施的效果

该产品已在我公司实现批量化生产,加工后的产品经过三坐标测量仪和圆度仪全尺寸检测,零件尺寸及形位公差完全满足产品图纸要求,且工艺保证能力稳定,产品质量可靠。该产品在经过装配及动车试验后,用户反馈其可靠性和互换性大大增加,提高了公司针对这种特殊产品加工所采取的特殊夹持方式的特殊机械加工能力,填补了国内同行业特殊加工的空白,深得客户及同行业者的认可。