链轮的数控加工方法探讨

2013-12-23汶斌斌于振涛牛金龙刘少辉张亚峰刘春潮贺新杰

汶斌斌, 于振涛, 牛金龙, 刘少辉, 张亚峰, 刘春潮, 贺新杰

(西北有色金属研究院,西安710016)

1 引 言

链轮传动是机械传动中重要的一种传动方式,它适合远距离传动,其传动稳定、可靠,在一些印刷设备、电工装备中应用非常广泛,所以客户对链轮的加工要求越来越严格。链轮齿形的加工是其中很关键的一步,利用Pro/E的CAD、CAM 加工链轮齿形精度高、快速、高效,是一种不错的加工探索。

2 利用Pro/E 对零件进行三维建模

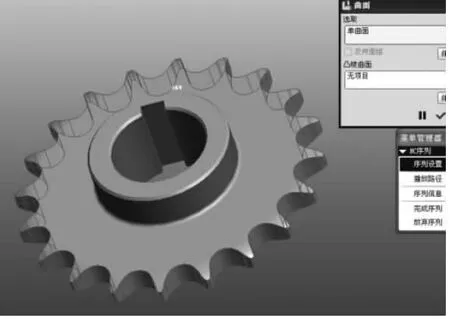

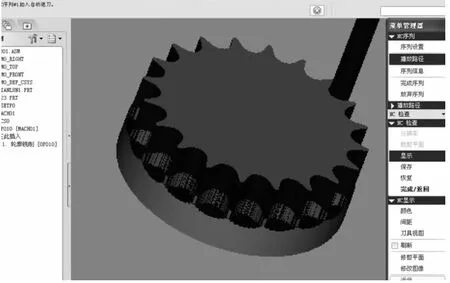

图1 Pro/E 三维建模

三维模型建模的正确与简洁是保证能够加工出合格产品的前提,因为它会直接影响到成品的最终尺寸。因此在建模前一定要将客户提出的特殊要求及客户提供的产品图认真审阅并消化,将图中要求的信息在三维造型中表现出来(见图1)。

3 根据齿形最小曲率半径确定刀具型号

刀具规格的选择会直接影响加工效率、零件表面质量及加工成本。刀具在选择时应尽量选择刀杆直径大一些的立铣刀,因为刀杆直径大的立铣刀刚性相对较好些,这样在加工过程中可以提高进给速度和吃刀量,而且也不容易让刀,加工精度容易保证,刀杆直径大时应考虑在加工时是否会发生过切现象,要保证刀具能够加工到最小凹处的曲面。

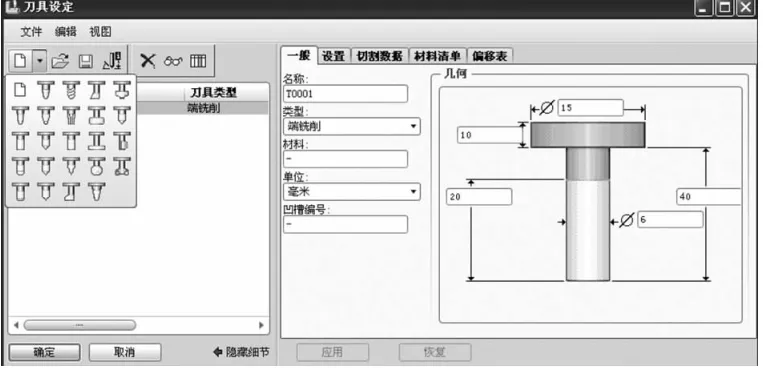

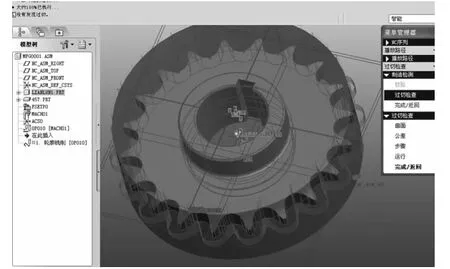

选择刀具时要考虑刀具的材料以及刀体的结构,目前比较流行使用的是可换刀片式的机夹刀杆及硬质合金刀片,可换式硬质合金机夹刀片在切削钢件时进给速度可达800mm/min。根据图样提供的技术参数,适当选择合适刀具进行加工。在Pro/E 中加工环境下设定具体刀具参数如图2 所示。

图2 选择加工刀具

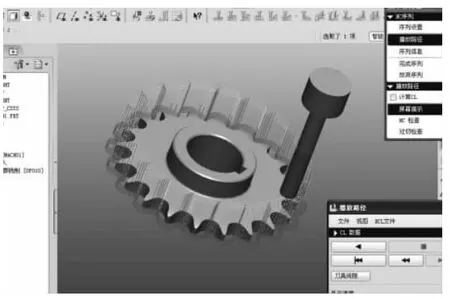

4 根据三维建模建立机床坐标系

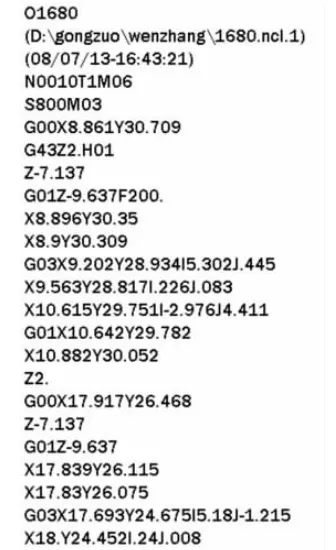

创建加工坐标系,有时根据需要,建模坐标系和加工坐标系可以统一,有时又要重新建立新坐标系,创建加工坐标系要考虑在加工中心上如何定位、考虑装卡位置,行程是否超程,同时还要考虑操作人员便于对刀。以此为依据建立加工坐标系,就具体零件以内孔为圆心建立坐标系为最好,通常是以链轮内孔圆心为X 轴、Y 轴零点,以被加工最高面为Z 轴零点,这样不仅能够避免超出加工中心各轴的行程,而且只需利用顶尖对准心轴顶尖孔就可以对 准X 轴、Y轴,能够达到既准确又方便的效果,在Pro/E 的加工环境下设定机床坐标点如图3 所示。

图3 建立加工坐标系

5 确定铣削方式并选取待加工的表面

Pro/E 软件提供了多种加工方式,其中轮廓铣削方式就是其中之一,可以用于加工垂直面,也可以用于斜表面的加工,所以选择加工表面必须能够形成连续的刀具路径,刀具以等高分层铣削的方式沿工件分层加工,基于加工简单规则形状的曲面,经过分析,链轮的齿形是由复杂的渐开线形成,因此采用轮廓铣削方式。

值得注意的是,在选取待加工表面后,一定要对所选面进行校对,以防止多选或漏选曲面,无论多选或漏选曲面都会影响成品的最终加工尺寸,严重的情况可能会导致撞刀现象的发生,因此要切记选取被加工表面准确无误,以避免不必要的麻烦发生。

图4 加工曲面的选择

图5 刀具路径编辑

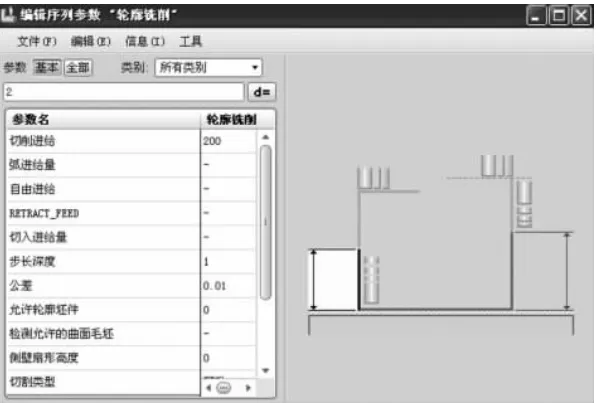

6 确定铣削参数

在Pro/E 中较复杂的曲面选择方式一般为等高分层铣削的方式沿工件分层加工,使用此方式能够在加工过程中减少空行程,在确定每次切削方式时应充分考虑被加工零件材料的硬度,我们加工零件的材料为20CrMnTi,机床转速为1500r/min,进给速度为1000mm/min,加工深度0.5mm,能满足加工要求。

机床进给参数的选择还应考虑使用刀具的规格、材料以及机床规格等,只有合理的设置机床进给参数才能在满足加工要求的前提下提高生产效率,降低加工成本。还要根据工件要求的表面粗糙度确定工件是否进行二次精加工,一般粗加工后的表面粗糙度值能够达Ra6.3,如果工件表面质量要求高,那么应考虑进行二次精加工,一般粗加工给精加工留余量0.5~0.7mm,在精加工的时候应适当提高机床转速(2000r/min),同时降低进给速度(700~800mm/min),表面粗糙度值可达Ra3.2,设定铣削参数如图6 所示。

图6 铣削参数的设定

图7 精加工路径

7 加工模拟仿真及后置处理

自动编程,复杂曲面就可自动生成加工程序,利用自动编程可以在线的方式实现超大程序的加工。

加工模拟仿真能够检验刀具是否理想,同时可检验是否发生过切现象,通过调整各个参数使刀具路径简捷快速,减少空行程,如果发现存在过切现象应该及时修改,使刀具在变更路径时完全脱离工件,避免撞刀现象的发生。

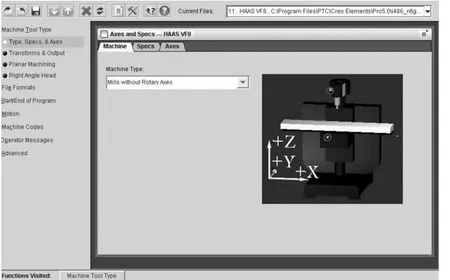

选用和机床相对应的数控系统的后置处理来生成相应的加工程序,在Pro/E 软件中只需要选择与之相应的后置处理即可生成所需程序。

后处理是将优化后的走刀路径自动生成机床系统识别的G 代码,通过机床系统控制走刀路径及各个动作(后处理操作见图8),将处理的程序利用CF 卡或U 盘导入数控系统中,并运行试切工件(见图9),加工完成后效果图如图10 所示。

图8 加工仿真

图9 毛坯加工

8 结 语

利用数铣加工中心铣削链轮外齿形是一种新的尝试,通过Pro/E 的CAD/CAM 数控加工链轮,提高了链轮的表面加工质量和效率。成品率大幅提高,链轮齿形部分的加工尤其令人满意,过渡光滑自然。使得传动稳定可靠,零件的整体质量得到提高,均能达到设计加工要求,故此种加工方法值得推广。

图10 加工程序

图11 后置处理器

[1] 彭文生,李志明,黄华梁.机械设计[M].北京:高等教育出版社,2002:196-210.

[2] 王令其,张思弟.数控加工技术[M].北京:机械工业出版社,2008:70-75.

[3] 蒋洪奎,等.Pro/E 数控加工行业应用实践[M].北京:机械工业出版社,2010:255-300.

[4] 李小兵.Pro/E 曲面设计经典作品解析[M].北京:中国电力出版社,2008:152-213.