基于成员目标定位的大规模定制模式下供应链运作分析

2013-12-23姚建明

姚建明

( 中国人民大学 商学院,北京100872)

一、引 言

“大规模定制(Mass Customization,MC)”是企业能够以“规模经济”的效益满足客户“个性化产品或服务需求”的生产模式[1]。MC 包括多种类型,如价值高且个性化程度与交货期要求都较高的定制,价值低但个性化程度与交货期要求均较高的定制,价值高但个性化程度与交货期要求均较低的定制等等。不同定制类型需要不同的供应链协作成员参与,但由于不同成员其自身具有不同的参与目标定位(如不同成员可能对协作任务重要性的判定不同、对协作的收益与风险的判定不同等等),将导致其在协作时愿意提供相关资源(如产能的质、量及反应速度等)方面的差异。因此,需要实施MC 的核心企业在准确把握定制类型与协作成员参与目标定位关系的基础上,采取有效的计划调度模式保证所需资源的配置与优化。因此,研究不同定制类型对不同协作成员目标定位的影响关系,并在此基础上设计与之相匹配的供应链计划调度模式非常重要。

二、分析MC 模式下协作成员目标定位关系的必要性

从现实角度讲,随着人们个性化需求程度的不断提高,对定制产品多样化的要求日益提升。不论从产品的价值、个性化程度还是交货期等不同特征的组合角度来看,不同的客户往往具有不同的需求。比如,定制的汽车产品是典型的高价值产品但其个性化差异程度可能较低,而定制的玩具则可归属为低价值产品但可能具有较高的个性化差别;供某项重要活动使用的定制产品具有较高的交货期要求,而一般的日常需求定制产品则在交货期要求方面可以适当放宽等等。可以看出,由定制特征(如价值、个性化程度、交货期要求等)所决定的不同定制类型不仅反映了现实的客户需求,也给实施MC 的核心企业进行有效的供应链管理与供应链资源的计划调度提出了挑战。显然,针对不同的定制类型,需要构建不同的供应链组织模式与结构,需要不同的供应链协作成员参与。而不同的协作成员参与时所考虑的首要问题是自身的协作目标定位问题,比如不同定制类型下对其运作收益与风险的判断不同,对其短期获利、扩大自身规模、提升品牌影响力等目标的优先排序不同等等(例如汽车厂商开发了很多定制产品类型,而消费者有时却很难在经销商或4S 店买到,其原因是经销商或4S 店出于本位利益考虑,不愿冒积压库存的风险)。不同协作成员的目标定位要求实施MC 的核心企业在进行供应链计划调度决策时考虑的因素不同、考虑因素间关系的复杂程度不同,这对供应链计划调度过程的合理性、灵活性以及可行性提出了更高的要求。因此,研究不同MC 类型与不同协作成员目标定位之间的关系,并设计与之相匹配的供应链计划调度模式具有非常重要的现实意义。

从理论上来看,供应链计划调度的前提在于准确获取协作成员的相关信息,而各种原因导致的成员间信息不对称是制约计划调度效果的主要原因[2]。特别是在MC 模式下,由需求的不确定性引致的协作成员在协作目标定位上的差异是导致信息不对称的重要因素,制约着核心企业对计划调度的有效实施,增加了协作风险[3]。因此,要做好MC 模式下的供应链计划调度工作,首先需要从理论上研究如何对协作成员的信息进行合理预测与准确把握,而理顺定制类型同协作成员目标定位之间的关系以及目标定位同供应链计划调度之间的关系是降低信息不对称性的重要途径;通常认为参与MC 的协作成员会“有钱就赚、有订单就做”,MC 的核心企业要组织资源不是一件难事。但现实中由于不同定制类型所需的资源特征不同,各潜在协作成员自身的能力特征以及决策偏好不同,MC 的核心企业有必要对可利用的资源进行仔细甄别和筛选,寻找最佳资源组织方式[2-3]。这就需要有一套方法对潜在协作成员的目标定位、资源能力、决策偏好等进行准确的预测、推测与判断,需要对不同定制类型和不同协作成员类型进行优化匹配;MC 最终需要通过供应链计划调度来实施,而设计计划调度模式时需要把以上所分析的定制类型、所需的协作成员类型及其目标定位状况、相互匹配及影响关系等因素都考虑进去。如何在这些因素的基础上制定有效、高效的计划调度模式,也是理论上一个非常值得深入探讨的问题。

三、相关研究现状及本研究的基本框架

(一)相关研究现状

MC 的概念从提出至今已经20多年[1]。其间,围绕MC 问题的研究除主要集中在基本理论与战略发展[4-5]、实施技术与优化方法、产品开发设计与制造以及客户服务、市场响应与产业发展对策[6-8]等等以外,如何实现MC 模式下的供应链运作问题[9-12]也倍受关注。这是因为针对MC 的实现,“延迟策略”无疑是各类研究中关注的焦点问题[13-14],它在一定程度上奠定了MC 运作优化的基本思路:在生产中最大程度地利用通用零部件和工艺过程,减少定制成分及其引起的种类变化,提升规模效益。其优化的途径在于产品设计开发技术以及生产技术水平的提高,而实施的关键则在于如何提高MC 的生产运作柔性(灵活性)[13]。

当企业自身资源与能力难以满足“延迟策略”对柔性的“特殊要求”时,如何通过供应链体系的柔性运作来实施“延迟策略”成为MC 发展的必然选择。事实上,众多关于延迟策略的研究均是建立在供应链环境下的[15-16],以便发挥供应链系统的整体战略优势。正如文献[16]指出:MC 的竞争前景必须从战略的全局角度考虑客户市场的动态性问题,而供应链资源的全局优化与配置是实现全局战略的先行条件。在运营管理领域,计划调度[17-18]是用于调配资源与能力、合理安排生产任务的过程;文献[19]指出:供应链计划调度是供应链管理中需要解决的关键问题,是优化供应链资源配置,以最低成本和最大客户满意赢得竞争优势的途径。因此,没有合理的供应链计划调度,就无法充分发挥“延迟策略”在解决MC 模式中“规模效应”与“个性化需求”之间基本矛盾中的重要作用。

然而,虽然人们认识到供应链计划调度对实施MC 的重要价值,但研究该问题仍然是困难与复杂的,这主要是由MC 的独有特征所决定的。如文献[9]提出一个典型的、面向MC 的供应链运作体系必须拥有的范式特征,总结了面向MC 的拉动式供应链所应具有的新型运作模式,与以往研究较多的推动式静态供应链相比,最突出的区别在于它是一个动态的,必须用非线性网络规划模型来描述的系统;文献[2,17]指出,MC 模式下供应链运作中的信息不对称以及扭曲程度更加严重,表现为复杂的随机、动态过程,这源于MC 的客户随机性需求和供应链各协作成员的随机性资源与能力变动,这些都会对计划调度过程产生直接影响。因此,尽管目前针对MC 模式下供应链计划调度问题的研究逐渐增多[2,3,17,20-23],但大多是建立在协作成员信息的可获得性以及准确性等相关假设基础上的:

比如,一类研究是假设MC 下的供应链协作成员之间的产能信息可以完全共享[2,17,20-21],那么该调度问题将转化为核心企业针对特定生产任务的集中调度优化决策问题。在此前提下,研究如何应对客户需求不确定性导致的信息波动[2,17],建立什么样的优化模型[23],运用什么样的算法进行求解[20,21]等将是研究的重点。由于该类研究的前提是协作成员之间信息的完全共享,而现实中由于受到各协作成员本位利益的影响,实现信息的完全共享往往具有一定难度。尽管如此,人们也在试图通过各种途径与方法降低协作成员之间的信息壁垒,如文献[24]研究了如何通过构建同步供应链管理信息系统提高对信息的处理效率;文献[25]从系统优化角度,分析了如何根据MC 的特点通过功能模块的合理设计来降低供应链计划调度过程中的不确定性等等。

另一类研究的前提是基于供应链协作成员的不完全信息共享[26-27]。与上述集中决策不同,该类研究主要应用基于“代理(Agent)”的分布式决策方法,提高信息协调的自适应能力。如文献[28]研究的多企业交互调度模型,是在企业互不了解完全生产信息的情况下,通过企业与调度代理之间的反复与自动交互,对订单任务分配及合作时序进行协调,实现供应链动态优化调度;文献[29]通过引入基于分布式系统的工厂自动控制系统,通过建立软件Agent,实现即插即适应的自动信息处理,以适应不同的生产需求等等。该类研究的核心在于供应链的计划调度主体不必获取协作成员的完全信息,而是将需要调度的信息传达到各“Agent”,而Agent 将这些信息与其相关的协作成员信息进行匹配协同,选择合适的调度方案。可以看出,这种分布式Agent 理论建立的前提也离不开高效信息系统的支撑,如文献[29]展开的研究实际上是基于高效ERP 系统之上考虑的。同时,每个Agent 的局部信息匹配也会形成一定的成本,且可能存在由于局部信息协调时导致的协作成员资源与时间上的无法充分利用与机会成本的形成等问题。

通过上述分析可以看出,不论是基于信息完全共享的集中计划调度,还是基于信息非完全共享的分布式调度优化研究,如何在计划调度过程中对协作成员的信息进行合理预测与准确把握是一个非常重要的问题,这是提高供应链运作效率、降低协作风险的基础,更是充分发挥供应链整体战略优势的前提;文献[30]也指出:建立在众多假设上的结论较难适应供应链复杂的实际状况。

显然,企业参与供应链协作的信息决定于其在协作过程中所表现出的目标定位[31-32],不同目标定位将反映出企业针对不同任务的协作过程所表现出的不同产能配给[22]、期望收益[31]以及履约风险等一系列的重要信息,而这些信息是核心企业用以进行供应链计划调度优化的先导。基于此,我们应该围绕不同定制类型下的协作成员目标定位关系进行研究,并在此基础上有针对性地建立供应链的计划调度模式,这是提高核心企业对协作成员信息合理预测与准确把握的有效途径,而这些问题是相关理论研究中尚需深入探索的重要问题。此外,文献分析表明,在MC 模式下,协作成员的目标定位问题已经逐步受到人们的重视(例如文献[32]针对房地产行业的MC,围绕客户与建筑商目标定位的灵活协同与整合,构建了具有多个系统优势的虚拟实体,较好地满足了协作成员的战略要求与客户需求的统一;文献[31]指出由协作成员目标定位所决定的收益偏好关系是MC 模式下供应链计划与调度优化的主要约束之一等等),但同时也表明对该问题的深入研究尚未充分展开,因此需要我们从新的视角进行该问题的挖掘及相关理论的探讨。

(二)本研究的基本框架

图1为本文所提出的基于协作成员目标定位的MC 模式下供应链计划调度模式的基本流程。通过研究,将针对供应链环境下的MC 模式,建立不同定制类型对不同协作成员目标定位的影响关系,建立不同协作成员目标定位对供应链计划调度的影响关系,并在此基础上形成对实施大规模定制的核心企业而言具有可借鉴价值的供应链计划调度模式。主要步骤为:首先,进行定制类型的分类界定、协作成员类型的分类界定以及协作成员目标定位主要特征因素的挖掘;其次,进行不同定制类型对不同协作成员目标定位的影响关系以及协作成员不同目标定位对供应链计划调度的影响关系研究;最后,对不同定制类型及协作成员目标定位关系引导下的计划调度模式进行设计。

图1 建立MC 模式下供应链协作成员目标定位关系的基本流程

四、建立MC 模式下的供应链协作成员目标定位关系

(一)文献分析与企业调研

通过对MC 相关文献的分析与整理,得出如下基本结论:(1)文献中,围绕MC 问题的研究主要集中在基本理论与战略发展、实施技术与优化方法、产品开发设计与制造以及客户服务、市场响应与产业发展对策以及MC 模式下的供应链运作问题。其中“延迟策略”无疑是各类研究中解决MC 核心问题的焦点,而没有合理的供应链计划调度,就无法充分发挥“延迟策略”在解决MC 模式中“规模效应”与“个性化需求”之间基本矛盾中的重要作用;(2)目前针对MC 模式下供应链计划调度问题的研究大多是建立在协作成员信息的可获得性以及准确性等相关假设基础上的;(3)计划调度过程中如何对协作成员的信息进行合理预测与准确把握是一个非常重要的问题,这是提高供应链运作效率、降低协作风险的基础,更是充分发挥供应链整体战略优势的前提;(4)MC 模式下,协作成员的目标定位问题已经逐步受到人们的重视,企业参与供应链协作的信息决定于其在协作过程中所表现出的目标定位,不同目标定位将反映出企业针对不同任务的协作过程所表现出的不同产能配给、期望收益以及履约风险等一系列的重要信息,这些信息是核心企业用以进行供应链计划调度优化的先导。但对该问题的深入研究尚未充分展开。

在进行文献整理、相关理论研究、典型案例分析及企业访谈基础上,分别进行了两个类别的调研活动:一类是发放问卷调研;另一类是走访调研。调研活动历经半年时间,通过走访北京、天津、上海、江苏、浙江、山东、湖南、湖北、四川、重庆、内蒙古、河南、山西等十多个省市的相关企业,现场进行了访谈调研,收回大量有用数据。两类调研共回收问卷187份,去除无效问卷23份,得到164份有效问卷,样本类型分布状况如表1和图2、图3所示:

通过理论分析和实际调研,得出如下主要结论:

(1)随着人们个性化需求程度的不断提高,对定制产品多样化的要求日益提升。不论从产品的价值、个性化程度还是交货期等不同特征的组合角度来看,不同的客户往往具有不同的需求,且这种不同组合深刻影响着客户对定制产品或服务满意度的提升;

(2)针对不同的定制类型,需要构建不同的供应链组织模式与结构,需要不同的供应链协作成员参与。而不同的协作成员参与时所考虑的首要问题是自身的协作目标定位问题;

(3)不同协作成员的目标定位要求实施大规模定制的核心企业在进行供应链计划调度决策时考虑的因素不同、考虑因素间关系的复杂程度不同;

表1 调研企业的分类及样本数量

图2 调研企业的行业分布

图3 调研企业的地域分布

(4)供应链计划调度的前提在于准确获取协作成员的相关信息,而各种原因导致的成员间信息不对称是制约计划调度效果的主要原因。特别在MC 模式下,由需求的不确定性引致的协作成员在协作目标定位上的差异是导致信息不对称的重要因素,制约着核心企业对计划调度的有效实施,增加了协作风险;

(5)对MC 模式下的供应链计划调度过程进行优化,需要首先合理预测与准确把握协作成员的信息,再对定制类型同协作成员目标定位之间的关系以及目标定位同供应链计划调度之间的关系进行把握。

(二)定制类型、协作成员类型的分类界定及目标定位主要特征因素的挖掘

1. 定制类型的分类界定。由于定制过程各方面特征的不同组合,直接影响协作成员参与定制的目标偏好,因此我们首先通过理论研究和实践调研明确了在现实中,哪些因素是企业进行定制协作时较为关注的,同时对其组合分类进行了界定,如表2所示。

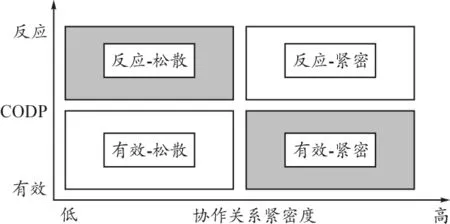

2. 协作成员类型的分类界定。处在供应链不同阶段的协作成员企业,其目标定位往往不同,且这种定位必然随着产品定制类型而改变。在调研的基础上,本文根据重点分类定位的原则,同时主要考虑了分类方法的合理性和可操作性,建立了基于客户订单分离点(CODP)和协作关系紧密度两维驱动的分类原则,如图4所示。CODP 之前的企业更多地考虑大规模生产的特征、强调低成本;CODP 之后的企业更多考虑定制化生产的特征、强调灵活性。按照这两维进行分类,显然可以将协作成员划分为四种类型,如图所示。不同类型的协作成员对供应链调度参数的敏感性是不同的。比如,有效—紧密型协作成员,必然更容易有助于核心企业构建低成本的供应链运营体系,同时更容易和核心企业形成战略联盟的合作伙伴关系。

表2 MC 定制类型的分类界定

图4 协作成员类型界定矩阵

3. 协作成员目标定位主要特征因素的挖掘。为研究不同定制类型对不同类型协作成员目标定位的影响关系,必须对目标定位的主要特征因素进行挖掘。本文对协作成员目标定位主要特征因素的挖掘主要从三个维度进行:一是从企业对协作任务的重要性判定与权衡角度定位,主要反应其参与协作的直接目的是更多地考虑短期自身收益还是供应链系统的长期发展与整体收益;另一个是从企业对其参与协作任务的方案合理性预期维度进行定位,主要反映其对定制协作可能带来的收益与风险价值取向进行考虑;还有一个从企业对协作中相关资源供给的认可度角度进行定位,如从企业对协作中相关产能供给的质与量等角度进行目标定位的判定分析,主要反映其协作时针对特定定制任务的资源可得性程度、调配状况及产能风险控制程度等。如图5所示的综合定位分析矩阵。显然,不同类型协作成员的目标定位对其参与供应链调度的收益与风险的敏感性是不同的。比如,与其它类型相比,强烈型的协作成员目标定位,必然对参与核心企业计划调度任务的重要性和方案的合理性更加认可,更容易有助于核心企业通过合理的计划调度过程实现供应链整体收益最大化,同时降低协作风险。

图5 协作成员目标定位界定矩阵

(三)不同定制类型对不同协作成员目标定位的影响关系

在上述分类定位基础上,需要重点研究两个问题:一是不同定制类型对不同协作成员目标定位的影响关系;另一个是对该关系的量化处理及关系表达式的建立。影响关系的研究框架如图6所示。目的是找到每个定制特征的组合类型对不同类型协作成员的每个目标定位特征因素的影响关系;同时,给出该影响关系的量化表示。通过该影响关系的界定,使得核心企业能够根据其定制类型的把握与判断,对定制不同阶段所需不同协作成员的目标定位状况进行初步预测与判断,从而为筛选出合适的协作成员做铺垫。

图6 不同定制类型对不同协作成员目标定位的影响关系框架

(四)不同目标定位对供应链计划调度的影响关系

关系研究之前,首先界定影响供应链计划调度的主要因素。在不同定制类型下,不同协作成员的目标定位对供应链的计划调度具有不同的影响关系。一般来讲,针对相同的产品生产过程而言,不同协作成员的生产成本、生产时间窗、生产能力以及协作风险等因素都有可能存在很大差异;即便是同一个协作企业,由于其参与相同生产过程的协作时间不同,其可用产能、单位成本、生产时间窗以及生产风险等都有可能不同。而这些因素将直接受到各协作成员目标定位的影响,直接反映协作成员在计划调度过程中的可能信息状况,是核心企业进行供应链计划调度所需考虑的重要因素。本文主要以上述四个因素(即单位生产成本、生产起讫时间及时间窗、产能供给状况及协作风险高低状况)为分析对象,并通过访谈及问卷对这些因素进行了确定。

图7 协作成员不同目标定位对供应链计划调度的影响关系框架

在此基础上,重点研究协作成员目标定位的每个主要特征因素对供应链计划调度各主要影响因素的影响关系,同时给出该影响关系的量化表示、建立关系式,如图7所示。

五、不同定位关系引导下的供应链运作模式设计

(一)模式设计

如何将上述影响关系的研究结论应用于核心企业对供应链计划调度的运作实践过程,使核心企业能够在计划调度之前增强对协作成员相关信息的把握程度、提高资源利用效率、降低协作风险是本研究的目的所在,而有针对性地建立不同的供应链计划调度模式是实现这一目的的重要环节。图8所示为核心企业构建计划调度模式时的信息传递流程。

图8 形成计划调度模式的信息传递流程

设计供应链计划调度模式所需解决的核心问题是如何根据不同的定制类型以及核心企业的收益与风险偏好对参与或潜在参与计划调度的协作成员(如已签订长期或短期非定额合同、未签合同而已有协作意向以及处于核心企业潜在协作市场中的成员等等)进行动态筛选。在此基础上,再进行具体计划调度优化目标的设定以及调度过程的实施,可以有效减少计划调度的盲目性、降低生产与协作风险、平衡供应链整体收益与个体收益之间的冲突。

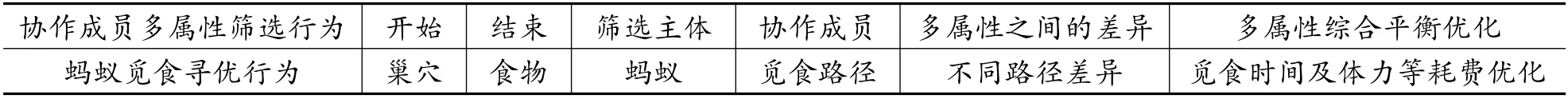

基于上述模式建立的供应链计划调度优化模型将通过特定的蚁群算法[2,21,33]进行求解。这里,供应链计划调度优化的本质是针对不同的MC 生产任务进行供应链协作成员的多属性筛选。本文中改进的算法同协作成员多属性筛选问题的对应关系可简要表述为表3所示。

表3 协作成员多属性筛选行为同蚂蚁觅食寻优行为之间的对应关系

(二)实践运用

我们通过对特定供应链调度对象(选取了由处于供应链不同阶段的若干制造企业、服务企业、商业企业、第三方物流企业组成的运作体系)的实践运用(该实践过程将在后续文章中给出),说明了上述供应链计划调度模式在反映现实MC 生产运作过程中,不同供应链协作成员目标定位对MC 生产过程的影响方面具有明显的指导意义,同时基于该模式建立的计划调度优化方法具有明确的可行性和现实性。

通过运用基于协作成员目标定位的MC 模式下的供应链运作模式,使得实施MC 的核心企业在准确把握定制类型与协作成员参与目标定位关系的基础上,能够采取有效的计划调度模式保证所需资源的合理配置与优化。使得各参与调度的企业对MC 模式下的供应链运作过程有了更加深入的了解,对参与供应链运作的相互关系有了更加明确的认识,这些对于降低协作成员之间的信息传递障碍,提升信息交流的透明度,使协作双方更好地决策提供了一定的便利。进而,各协作成员可以通过定位目标的调整获得最大的自身收益,同时也保证了供应链整合经济效益的最大化。

六、结 语

作为对物流与供应链管理领域的前沿问题——MC 模式下供应链运作理论的探索性研究,本文分析了建立基于协作成员目标定位的MC 模式下供应链计划调度模式的必要性及其意义,提出了构建该模式的基本方案、步骤与主要内容。其意义主要体现在:

第一,本文所研究的问题属于物流与供应链管理领域的前沿问题,从目前的文献调研来看,尚无相关成果对这一问题进行详细论述及提出相关研究结论。在搭建基于供应链协作成员目标定位关系引导下的计划调度模式这一复杂系统性问题过程中,本研究将重点定位于该过程中定制类型界定、协作成员类型界定以及协作成员目标定位关系的分析,同时,突出考虑了基于该关系引导下的供应链系统管理运作的现实复杂性。这是对MC 模式下供应链计划调度这一复杂决策问题进行分析与研究的新思路。

第二,本文建立的基于协作成员目标定位的MC 模式下供应链计划调度模式是探索多类型定制需求、多类型协作成员目标定位以及多目标供应链运作优化三者之间关系相结合的有效模式。模式不仅反映了不同定制过程对供应链资源的需求差异,而且反映了协作成员对之做出的不同目标定位以及核心企业在进行计划调度时所需要考虑的资源调配方面的差异。同时,基于该模式建立起来的计划调度优化模型和求解算法将对定位关系模式的进一步运用奠定基础。

[1]SILVEIRA G D,BORENSTEIN D,FOGLIATTO F S. Mass Customization:Literature Review and Research Directions[J].International Journal of Production Economics,2001,72(6):1-13.

[2]YAO J M,LIU L W. Optimization Analysis of Supply Chain Scheduling in Mass Customization[J]. International Journal of Production Economics,2009,117(1):197-211.

[3]姚建明.大规模定制模式下的供应链调度理论与方法[M].北京:中国物资出版社,2009:77-96.

[4]SHAO X F,JI J H. Evaluation of Postponement Strategies in Mass Customization with Service Guarantees[J]. International Journal of Production Research,2008,46(1):153-171.

[5]RUNGTUSANATHAM M J,SALVADOR F.From Mass Production to Mass Customization:Hindrance Factors,Structural Inertia,and Transition Hazard[J].Production & Operations Management,2008,17(3):385-396.

[6]TU Q,VONDEREMBSE M A,RAGU-NATHAN T S.The Impact of Time-based Manufacturing Practices on Mass Customization and Value to Customer[J].Journal of Operations Management,2001,19(2):201-217.

[7]梁樑,周俊,罗彪.MC 模式下基于顾客需求的产品配置优化分析[J].管理科学学报,2003,6(3):52-56.

[8]FOGLIATTOA F S,SILVEIRAB G. Mass Customization:A Method for Market Segmentation and Choice Menu Design[J].International Journal of Production Economics,2008,111(2):606-622.

[9]GHIASSI M,SPERA C. Defining the Internet-based Supply Chain System for Mass Customized Markets[J]. Computers &Industrial Engineering,2003,45(1):17-41.

[10]SALVADR F,RUNGTUSANATHAM M,FORZA C. Supply-chain Configurations for Mass Customization[J]. Production Planning and Control,2004,15(4):381-397.

[11]姚建明,蒲云.面向供应链的大规模定制时间阈值理论研究[J].工业工程与管理,2005,10(2):75-80.

[12]王志宏,祁国宁,顾新建等.大规模定制模式下的供应链绩效评估系统[J].浙江大学学报:工学版,2007,41(9):1567-1571.

[13]MA S H,WANG W,LIU L M. Commonality and Postponement in Multistage Assembly Systems[J]. European Journal of Operational Research,2002,142(3):523-538.

[14]JACK C,CHANG Y L,FERGUSON M.Evaluation of Postponement Structures to Accommodate Mass Customization[J].Journal of Operations Management,2005,23(3):305-318.

[15]王海军,马士华,赵勇.大量定制环境下基于延迟策略的多级供应控制模型研究[J].管理工程学报,2005,(1):6-9.

[16]KUMAR A,PILLER F,ILLIAMS H J.Mass Customization:Shattering Strategic Myths,Assumptions[J].Grand Rapids Business Journal,2006,24(3):24-25.

[17]姚建明,周国华.大规模定制生产模式下的供应链计划调度分析[J].管理科学学报,2003,6(5):58-63.

[18]SAWIK T.Coordinated Supply Chain Scheduling[J].International Journal of Production Economics,2009,120(2):437-451.

[19]但斌,肖剑,刘晓红.基于交货期窗口约束的多级供应链批量调度研究[J]. 计算机集成制造系统,2007,13(2):310-316.

[20]姚建明,刘丽文.基于改进蚂蚁算法的供应链动态调度分析[J].中国管理科学,2006,3(14):20-26.

[21]姚建明,刘丽文,蒲云,张秀敏.MC 模式下供应链动态调度的蚁群寻优分析[J].管理科学学报,2007,10(3):7-14.

[22]姚建明,蒲云.基于动态生产能力约束的MC 模式下供应链调度研究[J].系统工程,2005,23(2):25-30.

[23]姚建明,蒲云.MC 模式下供应链调度的优化模型分析[J].系统工程,2005,23(8):35-42.

[24]胡珊,吴迪.面向大规模定制的同步供应链管理信息系统研究[J].科技进步与对策,2006,(5):111-113.

[25]姚建明,刘丽文.面向供应链的MC 计划调度功能模块运作研究[J].工业工程,2007,10(1):25-30.

[26]DAWANDE M,GEISMAR H N,HALL N G. Supply Chain Scheduling:Distribution Systems[J]. Production & Operations Management,2006,15(2):243-261.

[27]NASO D,SURICO M,TURCHIANO B. Genetic Algorithms for Supply-chain Scheduling:A Case Study in the Distribution of Ready-mixed Concrete[J].European Journal of Operational Research,2007,177(3):2069-2099.

[28]SADEH N M,HILDUM D W,KJENSTAD D A. MASCOT:An Agent Based Architecture for Dynamic Supply Chain Creation and Coordination in the Internet Economy[J].Production Planning and Control,2001,12(3):212-223.

[29]PENYA Y K,BRATOUKHINE A,SAUTER T. Agent-Driven Distributed-Manufacturing Model for Mass Customisation[J].Integrated Computer-Aided Engineering,2003,10(2):139-151.

[30]李贵春,李从东,李龙洙.MC 供应链的集成优化理论与方法[J].天津大学学报:社科版,2005,7(4):280-284.

[31]姚建明,蒲云.基于偏好决策的MC 模式下供应链调度优化[J].中国管理科学,2005,13(5):54-60.

[32]FRUTOS J D,BORENSTEIN D. Object-Oriented Model for Customer-Building Company Interaction in Mass Customization Environment[J].Journal of Construction Engineering & Management,2003,129(3):302-314.

[33]YAO J M.Scheduling Optimization of Co-operator Selection and Task Allocation in Mass Customization Supply Chain Based on Collaborative Benefits and Risks[J].International Journal of Production Research,2013,51(8):2219-2239.