一种均匀铺置浓度设计方法及其现场应用

2013-12-23池晓明袁冬蕊尹俊禄

池晓明 张 冕 刘 欢 袁冬蕊 杨 燕 尹俊禄

(中国石油川庆钻探长庆井下技术作业公司工程技术发展研究中心,陕西西安 710018)

随着油田开发难度的增加,水力压裂措施日益复杂。常规的“经验式”泵注程序每口井前期泵注混砂浓度及延续时间基本相同,泵注中期含砂浓度有所区别,然而后期含砂浓度又趋于相同,这种加砂方式随意性很强,没有设计依据。分析认为该泵注程序可能导致压裂支撑剂进入地层后不能均匀分布,压裂后地层闭合易成为多个互不干扰的填砂裂缝,只有近井地带的裂缝能够起到导流作用,或造成其他灾难性事故,如由于造缝宽度不够、前置液损耗或高支撑剂浓度引起井眼附近混砂液脱水等原因造成脱砂。实践证明该泵注程序越来越不适应油田生产的客观要求。为此,开展了均匀铺置浓度的压裂设计方法研究。

1 泵注程序优化原则

为了获得优化的压裂设计,使井的改造增产效益达到最佳,根据油气藏的储层特性及产出能力,取得优化的裂缝长度和导流能力,压裂设计中规模、前置液量、排量、加砂浓度等参数对缝长和裂缝导流能力都有较强的敏感性,其中加砂浓度对导流能力的敏感性最大,加砂浓度是否合理将直接影响压裂措施效果的有效性、长期性和经济性。泵注程序由砂浓度渐进增加的加入表组成,反映的是获得理想裂缝长度的压裂液用量、黏度剖面与获得理想导流能力的支撑剂数量与类型,在压裂过程中使支撑剂加入速度程序化是很重要的。一个合理的泵注程序应当是这样的:前置液全部滤失进地层,泵注结束时支撑剂达到裂缝端部,形成充满支撑剂的裂缝,获得相当均匀的支撑宽度和足够的导流能力使生产过程中的压力降最小[1]。为了使支撑剂最大限度地填充裂缝,必须使支撑剂到达预期缝长的同时,前置液滤失完毕。此时的前置液量为最经济的前置液量,能实现这一目标,并能满足压裂导流能力要求的泵注程序称之为最佳的泵注程序设计。

根据压裂液效率确定最优化前置液量与支撑剂泵注程序的方法如下[2]。

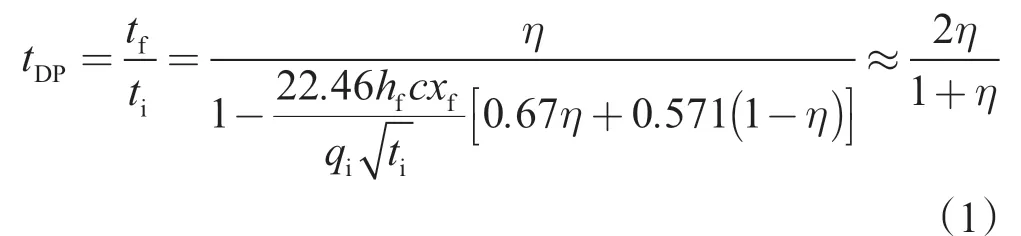

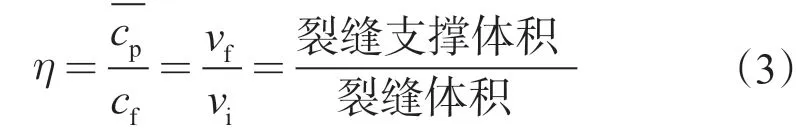

(1)计算无因次携砂液泵注时间tDP

(2)最少的前置液量vpad由下式给出

式中,tDP为携砂液无因次泵注时间;ti为总的泵注时间,min;tf为支撑剂从开始注入至输送到裂缝端部所经过的时间,min;η 为压裂液效率,小数;hf为裂缝高度,m;xf为裂缝半长,m;c 为压裂液综合滤失系数,m/min1/2;qi为泵注排量,m3/min;vi为总用液量,m3;vpad为前置液量,m3。

(3)确定压开裂缝被支撑剂最大覆盖的泵注程序。

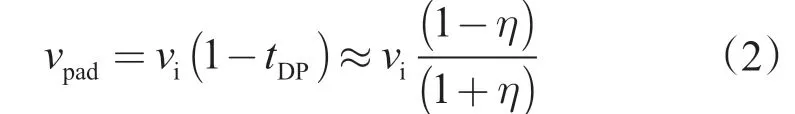

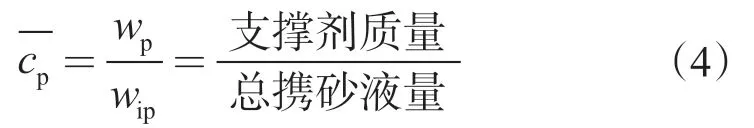

① 计算泵注携砂液时的压裂液效率η

施工结束时,裂缝内最终的支撑剂浓度cf则被定义为

② 在某一时间t 时,支撑剂被输送至xf(t)处的支撑剂平均浓度可按下式确定

式中,η 为泵注携砂液时的压裂液效率,小数;cp为支撑剂浓度,kg/m3;cf为施工结束时裂缝内最终的支撑剂浓度,kg/m3;t 为泵注时间,min;tpad为泵注前置液的时间,min。

在前人的理论研究基础上,结合长庆油田储层特征,在前期压裂施工参数及措施效果的基础上,提出了一种简单、可行的优化方法——均匀铺置的加砂程序。均匀铺置浓度的泵注程序关键是要造成高导流能力的裂缝,要达到这个目的,除了要根据储层的特点编写泵注程序外,还要有良好的压裂设备和工艺措施相配合,确定合适的填砂浓度、携砂液、支撑剂和前置液用量以及合适的地面加砂程序。

2 均匀铺置浓度泵注方法

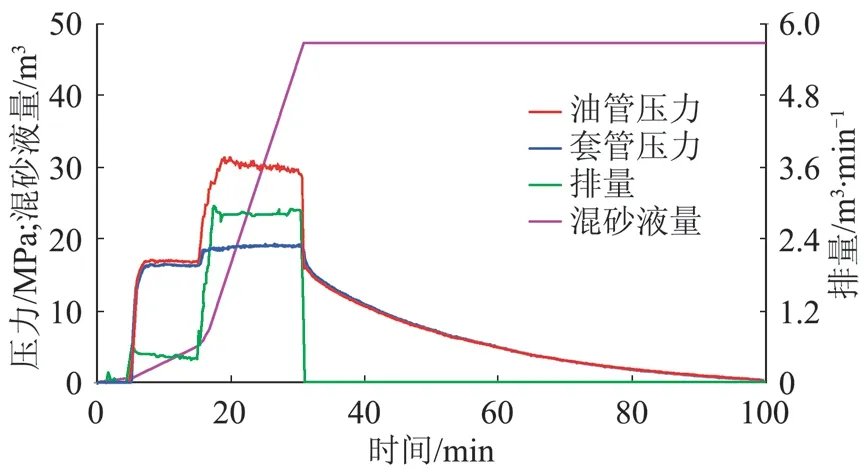

压裂的过程中通过对液体效率的现场分析诊断,根据不同的液体效率,合理匹配压裂施工参数,改变了以往单纯的依据施工经验的泵注方法(图1),采用不同阶段砂液比上提速度不同均匀铺置浓度加砂程序,确定了各段裂缝填砂所应具有的砂浓,使压裂支撑剂进入地层后能均匀铺置,从而在确保泵注安全的前提下提高了压裂设计的有效性和储层的改造程度。

图1 经验式泵注程序

当前置液全部滤失进地层,泵注结束时支撑剂达到裂缝端部,最大限度地填充裂缝,获得均匀连续不间断的支撑裂缝和足够的导流能力,此时的支撑剂铺置浓度可以称之为均匀铺置。

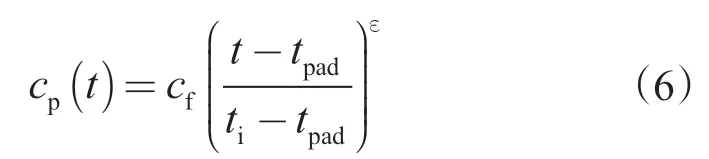

采用该泵注程序得到如图2 所示的模拟结果,说明了从泵注结束到闭合过程中支撑剂的运移情况。泵注结束时得到的一个均匀的混砂液浓度,裂缝闭合后混砂液的继续移动在裂缝中形成了一个相当均匀的支撑剂铺置剖面。这种压裂加砂程序的优化方案包括下列步骤。

图2 均匀铺置浓度示意图

(1)尽可能精确地确定液体效率。需要获取该区块小型压裂解释结果、水力裂缝监测解释报告,该区块曾进行过压裂施工,可对施工数据进行水力裂缝的模拟计算,由计算结果得出泵注结束时的最大用液效率。

(2)根据不同液体效率确定不同的提高砂液比时间间隔,确保每种液体效率下的泵注程序,都有前期砂液比上提速度较快、后期减缓的特点。液体效率越高,砂液比提高的时间间隔越小,砂液比提高速度越快,平均砂液比越高泵注就越接近真正的均匀铺置浓度泵注程序。

(3)在进行均匀铺置浓度泵注程序时,排量与液体效果保持相关,因在其他条件相同时,提高排量相当于提高液体效率。

当混砂液进入裂缝时,其中任何一段的砂浓度随液体滤失而提高,混砂液的液体滤失与裂缝宽度剖面决定了支撑剂的铺置浓度,液体效率决定支撑剂加砂程序。采用不同阶段砂液比上提速度不同,做出一个直观可行的图版,使得支撑剂的“加入速度”程序化。如图3 所示不同液体效率下的加砂程序不同,当液体效率低,加砂梯度趋于直线;当液体效率高,初始砂浓度必须快速提高到一定高度,后期再逐渐减缓,以确保裂缝铺置均匀。

图3 均匀铺置浓度加砂程序

3 现场应用

鄂尔多斯盆地东部发育浅层砂岩气藏具有低孔、低温、低压的特点,由于浅层砂岩气藏地质条件,储层改造方面存在许多难点,主要开发层位为上石盒子、盒8、太原、石千峰和山1,其中石盒子和石千峰的渗透率较好,微裂缝发育,而山1 属于典型致密岩层,渗透率只有石盒子的1/30。根据浅层砂岩气储层储集砂体非均质性强特点,2011 年开始对该气藏在泵注程序上进行了优化,采用均匀铺置浓度加砂程序,即通过测试压裂对液体效率的现场分析诊断不同的液体效率,确定各段裂缝填砂所应具有的砂浓度,实时分析,调整主压裂,合理匹配相应的压裂施工参数,使压裂支撑剂进入地层后能均匀铺置。现以A-01 井加砂程序设计为例加以论述。

3.1 确定液体效率

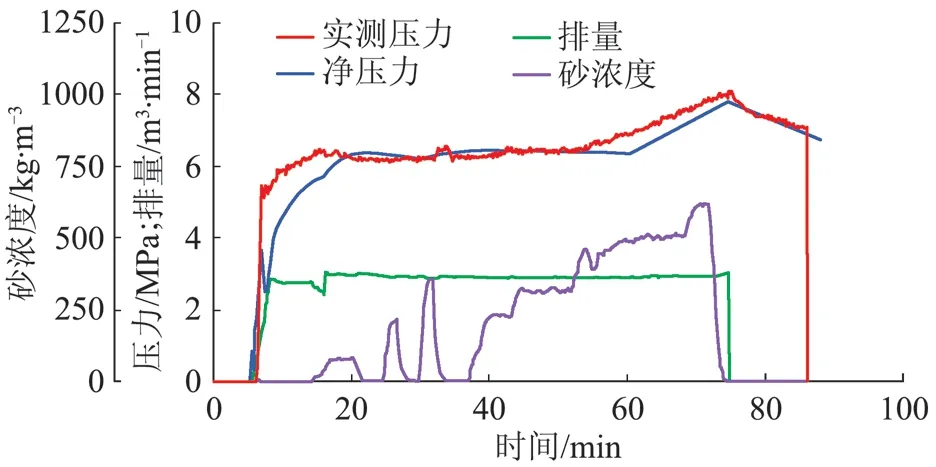

应用小型压裂测试软件对交联瓜胶测试压裂(图4)分析得出交联瓜胶液体效率为50.83%,根据以下公式计算

图4 测试压裂图

计算的出前置液为82 m3,测试的压裂解释渗透率1.0 mD,结合前面布置浓度分析,设计加砂梯度120 →220 →310 →410 →480 →590 kg/m3,如图5、图6 所示呈线性加砂模式。

图5 设计加砂曲线

3.2 均匀铺置浓度效果验证

主压裂施工采用2.9 m3/min 排量泵注,加支撑剂26.5 m3,平均砂比为26.3%,加砂阶段为95 → 226 →298 →440 →500 →619 kg/m3。在净压力的拟合过程中,储层渗透率按最初测试压裂1.0 mD 给予,测定的净压力与实测净压力基本吻合(图7),能反映储层的真实情况,拟合后的裂缝剖面如图8 所示;支撑裂缝长度115.8 m,平均支撑裂缝宽度0.89 cm,裂缝高度为31.8 m,平均支撑剂浓度4.34 kg/m2,基本达到设计要求,求产获井口产量3 120 m3/d,改造效果理想。

图6 实际加砂曲线

图7 净压力拟合图

图8 裂缝剖面图

从裂缝中支撑剂铺置图(图9)看,整个铺砂呈上升趋势,达到缝口段平稳,缝口端达到很好的铺砂,支撑剂在裂缝能形成均匀铺置,达到设计预期要求。

图9 支撑剂铺置图

A-08 井均匀铺置浓度的泵注程序设计和验证方法与A-01 井相同,设计加砂梯度为220 →281 → 370 →448 →518 kg/m3的直线加砂模式,该井施工后求产获井口产量19 000 m3/d,改造效果理想。

4 结论及建议

(1)提出基于液体效率的均匀铺置浓度压裂设计方法,并且确定了该方法加砂程序优化方案的具体实施步骤。

(2)均匀铺置浓度设计方法在山西浅层砂岩气藏的实施表明该方法切实有效的提高了压裂设计的有效性和储层的改造程度,将成为储层压裂改造的必然趋势。

(3)采用均匀铺置的加砂程序,拓宽了支撑宽度,并使支撑剖面得以丰满。为此,要求压裂液必须具有良好的流变性能,以携带连续快捷递增砂液比的携砂液,同时,必须保证设备上水效率高,操作准确到位。

(4)为了保证压后取得预期的裂缝几何尺寸和增产效果,只有不断深化对储集层的认识、不断改进设计思路,不断的积累现场施工经验及不断掌握地面、井下工具、设备的功能,才能提高压裂设计的质量,使之充分起到对压裂施工的指导和检验作用。

[1] 米卡尔 J.埃克诺米德斯,肯尼斯 G 诺尔特. 油藏增产措施[M].张保平,译.3 版.北京:石油工业出版社,2002-04.

[2] 俞绍诚.水力压裂技术手册[M].北京:石油工业出版社,2010-06.