精铣缸体底面钻铰定位销孔数控机床的研发

2013-12-23李文迪王合增杨红梅

李文迪,王合增,杨红梅

(一拖(洛阳)开创装备科技有限公司,河南 洛阳 471004)

0 引言

发动机是加工要求较高的机械产品,其缸体底面及定位销孔是缸体加工生产线中的重要定位基准,二者的精度是其它工序加工精度和机床整机性能得以体现的重要保证,继而影响发动机的整机性能水平、可靠性和使用寿命。目前国内大多数生产厂家在进行缸体的加工时,把精铣底面和定位销孔的加工分开进行,这样缸体在多个设备中进行多次装夹,存在一定的定位装夹误差,影响最终定位基准,较难满足产品精度要求;另外一些厂家为了保证缸体的装夹次数,采取加工中心上进行加工,虽然精度得到一定的保证,但加工效率不能满足生产节拍需求。为了提高缸体的加工精度,并提高缸体生产的加工效率,结合常州柴油机公司的需求研制出一种具有精密铣床加工功能又具有加工中心功能的数控机床。

1 机床主要参数

1.1 被加工零件加工要求

被加工零件为三、四缸共9 个品种的缸体,缸体材料为HT250,精铣底面加工余量0.5mm,平面度0.05;钻定位销底孔2-φ13.2,深15.5mm,倒角1.4×45°铰定位销孔2-φ13.6+00.018,尺寸公差±0.03。生产节拍3 分钟。

图1 被加工零件加工工序图

1.2 主要参数

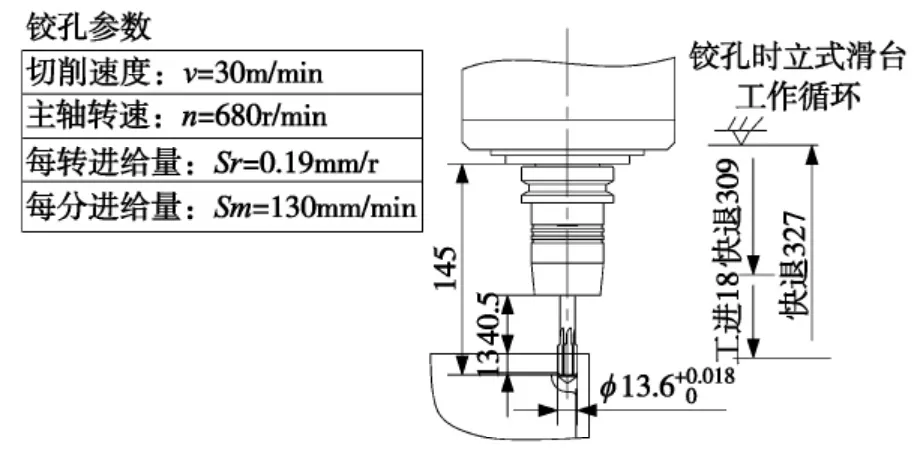

机床精铣削头电机功率为11kW 变频电机,钻铰动力头电机功率为7.5/11kW 伺服电机,水平和立柱数控滑台伺服电机分别为27Nm。铣削速度V =297m/min,进给速度1800mm/min;钻孔切削速度V=100m/min,进给速度720mm/min;铰孔切削速度V=30m/min,进给速度130mm/min。

图2 被加工零件精铣底面加工示意图图

图3 被加工零件钻定位销孔加工示意图

图4 被加工零件铰定位销孔加工示意图

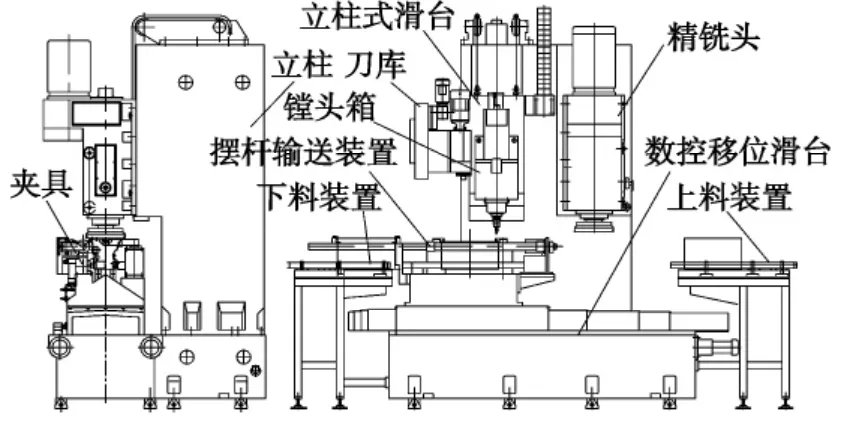

图5 机床总图

1.3 节拍

铣底面(469 +315 ÷2)÷1800 ×60 =21S

销底孔2 ×22 ÷900 ×60 =3S

销孔2 ×22 ÷1300 =12S

刀库(选刀+换刀)0.75 ×2 +1.8 ×2 =5.1S

上、下料8S

夹具夹紧放松辅助10S

移位滑台快进(1735 +3325 +175 +437.5 ×3)÷10000 ×60 =21.3S

立式滑台快进(315 + 337 + 309 + 327)× 3 ÷10000 ×60 =15.3S

机床总节拍:95.7S

1.4 机床工作动作循环

机床原位移位滑台停在精铣头右侧:

输送上料——移位滑台左快进、工进铣缸体底面——铣面结束,移位滑台左快进至镗头箱位置——钻第一定位销底孔——移位滑台左快进——钻第二个定位销孔——主轴换刀(铰刀),移位滑台右快退至镗头位置——铰第一定位销底孔——移位滑台左快进——铰第二个定位销孔——输送下料——滑台右快退回原位。

图6 移位滑台工作循环图

2 设计中的关键技术

2.1 整机

本机床是一台铣、钻铰组合的多工位柔性加工数控机床,工件一次装夹完成底面的精密铣削和定位销孔的钻铰加工。消除多台设备重复装夹定位误差的影响,保证了定位销孔与底面的垂直度。

2.2 设计中的关键技术

2.2.1 移位滑台

移位滑台是本设备的关键部件,既要承受高速铣削时产生的切削力,又要在钻铰加工时准确定位,且要满足复合加工时的生产节拍,因此需要具有高刚性,高精度和高速特性,设计时采取三点措施:(1)滑台底座采用使用高精度的滚柱直线导轨代替矩形导轨,并对基准侧和从动侧导轨均进行了固定;(2)丝杠采用两端“固定-固定”支承方式,丝杠轴承采用DB 组合的配对轴承安装,并进行预拉伸。(3)伺服电机通过挠性联轴器与滚珠丝杠直联,保证传动无间隙。

2.2.2 精铣头

铣头采用从德国SFES 吸收优化过的高刚性精密主轴结构,可以同时承受大的轴向力和径向力,通过修磨轴承之间的隔套对轴承进行预紧,保证高刚性。由于常柴要求同时加工9 种不同的产品,缸体的高低不一致,为了满足各个产品的高度,在主轴上设计有行程调整机构,可以对主轴前端外伸量依据不同工件高度进行微量调整,调整精度为0.01mm,调整完成后使用锁紧机构对主轴进行抱紧,保证了铣头的刚性。为了方便铣头对移位滑台垂直度的调整,在铣头前端设计有径向调整机构,方便精度调整和设备维护。

图7 铣头结构示意图

2.2.3 专用夹具

夹具上安装有摆杆输送装置,自动完成工件的上下料;工件拉到夹具后,工件后端有液压定位装置,前端靠油缸推工件到位,侧面定位油缸推缸体定位,液压压紧。

图8 夹具结构图

支承面有自动气检装置和吹屑装置,确保缸体定位准确且压紧可靠;夹具压紧油缸设置自锁结构,使整个加工过程中夹紧可靠,有效保证加工精度。为避免高速铣削时产生振动,在缸体两侧面分别布置有带自锁的液压辅助抱紧装置。压板的压紧点与工件中心成一个微小角度,夹具的压紧力使工件靠紧定位块,保证加工时工件的侧定位基准可靠。采用钢球代替销轴进行导向,防止旋转液压夹紧缸咬死,效果良好。

2.2.4 高刚性立柱式滑台

通常立式加工机床的机构是立柱固定在底座上,进给滑台座固定在立柱上,而把动力头安装在滑台体上,这种结构主轴悬伸距离固定较长,高速切削时容易产生振动,且产生颠覆力矩,设计一种把立式进给滑台底座和立柱优化成一体的立柱式滑台结构,省去滑台底座,有效提高了刚性。

2.3 刀具的选择及加工工艺

2.3.1 铣底面

为了保证在高速铣削保证产品达到较高的平面度、粗糙度要求,我们对名牌厂家:山特维克、瓦尔特、三菱等公司做了大量的调研,并分别对三家公司的刀具进行研究,且分别对实体铸铁件以及钢件进行试切,经过认真研究和大量的试验,最后采用肯纳公司的φ315 精铣刀,该刀具具有以下特点:

(1)刀体为整体式,刚性好;

(2)刀座一次磨成共面;刀片装上以后即共面,不需调整,操作方便;

(3)所有刀片切削刃为大圆弧,可获得良好的光洁度,可达镜面效果。

铣刀的中心与工件中心有一定的偏移量确保铣削加工时为顺铣状态。

2.3.2 钻铰定位销孔

为了消除导向套的导向误差对定位销孔位置精度的影响,采取刚性钻铰的方式。钻头与铰刀通过液压高精强力主刀柄直接与主轴刚性连接,为了更好地防止钻孔时底孔被引偏,钻头采用带有定心作用的直槽钻头,铰刀采用无斜切削锥的端刃铰刀。

2.3.3 刀具的冷却

为了提高加工效率,整个加工过程采用了高速切削,刀具就需要进行冷却,如果采用湿式加工,就会增加很大的经济投入,且后期维护使用成本也较为昂贵。通过对多家微量润滑系统的调研和试验,最后采用了性价比较高的Accu-Lube 微量润滑系统,在钻铰孔时进行喷雾润滑冷却刀具,起到抑制温升、降低刀具磨损的作用,既延长了刀具的使用寿命提高了铰孔的表面粗糙度,又有效降低了生产维护成本。

2.4 设备的维护及环保

设计了可调式托刀装置,方便工人进行铣刀刀具的更换;在镗头前端增加了手动按钮,方便工人进行刀具的更换和设备的调试;设计了自动排屑装置进行排屑;吸尘装置在铣削时进行除尘处理,吸尘罩固定在铣头上可以根据不同产品跟随移动,达到环保目的。

3 设备的使用情况

从机床投入使用以来,已经在常柴股份有限公司480 机体项目生产线使用近2 年时间,各项性能指标都达到了设计要求,已加工出8 万多件合格工件。满足了精铣底面和钻铰定位销孔集成加工内容,且具有很高的生产效率。有效解决了生产现场该序阻碍生产效率的瓶颈问题。

分别与另外两个采用传统加工工艺和进口加工中心进行加工缸体生产厂家的设备进行比较分析,该设备具有一定经济性。

表1 被加工零件检测结果

表2 设备经济性能比较

4 结束语

本机床的研制成功,对常柴股份有限公司480机体项目缸体缸体精铣底面和钻铰定位销孔加工工序的效率和精度的提高具有很大的促进作用,提高了缸体产品合格率。该设备结构新颖,制造简单,维护方便,有高效率和柔性化生产特点,客户可根据需要调整铣头行程高度和夹具,更换铣刀盘和刀库上的钻铰刀具,可加工高度在280-360mm、宽度在160-500mm、长度≤700mm 范围内的箱体类零件精铣面和钻铰定位销孔的加工。

目前该设备技术已成功应用于姜堰动力机械有限公司、潍柴动力扬州柴油机公司和常柴股份有限公司N390T 机体生产线中,有进一步推广价值。

[1]大连组合机床研究所. 组合机床设计(第一册)机械部分[M]. 北京:机械工业出版社,1975.

[2]金振华. 组合机床及其调整使用[M]. 北京:机械工业出版社,1990.

[3]成大先. 机械设计手册,第九册,润滑与密封[M]. 北京:化学工业出版社,2004.

[4]赵佩凤,王道顺. 箱体件定位销孔的加工方法[J]. 组合机床与自动化加工技术,2004(11):84-88.

[5]彭英. 箱体类零件定位销孔加工方法和加工机床[J].组合机床与自动化加工技术,1999(12):44-45.

[6]常文芬,李桂柱,黄正华. 发动机缸盖缸体精密数控铣床的设计[J]. 制造技术与机床,2008(6):79-81.

[7]吉祺伟. 发动机箱体零件加工的定位与夹紧[J]. 汽车制造业,2006(55):8-58.

[8]谈宗武. 精铣缸体顶面精镗缸孔精车止口组合机床的设计和使用[J]. 组合机床与自动化加工技术,1999(4):11-12.

[9]高桂华. 精铣缸体前后端面组合机床设计[J]. 组合机床与自动化加工技术,2011(10):109-112.

[10]杨博,李振河,马英俊. 高精度小直径定位销孔的加工[J]. 金属加工(冷加工)2012(4):54-5