立式单面四工位扩铰缸体挺柱孔组合机床

2013-12-23吴慧萍李前明

吴慧萍,李前明

(安阳第二机床有限公司,河南 安阳 455000)

0 引言

随着汽车市场产品的更新要求加快,汽车制造越来越呈现出注重产品多元化、小批量生产和以市场需求为导向等发展新趋势[1]。进入20 世纪末,我国组合机床开始向数控和柔性发展,派生出数控组合机床和柔性加工单元。这虽然使机床行业技术有了重大突破,可是,由于组合机床受各运动部件结构形式所限,使其不能适应多品种的要求[2]。因此组合机床实现多品种的柔性加工,深受市场发展的需求,本文介绍的立式单面四工位扩铰组合机床,通过优化组合设计、更换高低不同的定位块,实现对A3100、L300、L3100、430、J5600、J1000、Y6L4700 等系列不同品种的零件加工,一次装夹同时加工两个工件,不仅降低了工人的劳动强度、保证了加工质量,而且大大提高了生产效率,有效地解决多孔自动加工难、效率低等问题。

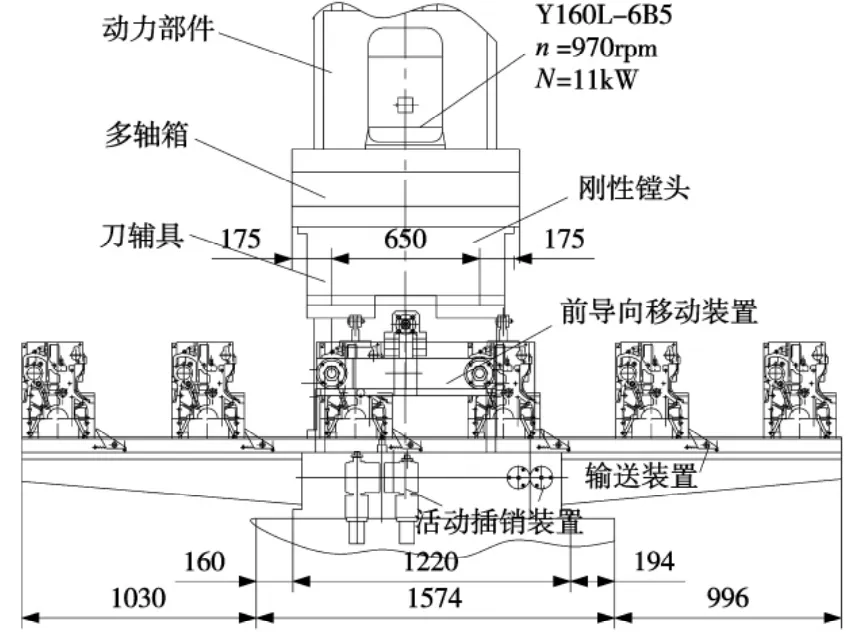

本机床为湿式加工,全防护,采用CL63 立柱、SEHY630-630 滑台及专用12 轴刚性多轴箱配置,定位面设有高压吹气装置,棘爪输送,通过式夹具。具体形式如图1 所示。

图1 机床示意图

1 加工内容和加工节拍

挺柱孔加工是柴油机缸体加工工艺中的一个重要部分。挺柱在挺柱孔内做高速往复运动,属于配气机构的重要部件,对整机性能有着重要影响。由于挺柱孔一般位于缸体的中间部位,所以对挺柱孔的表面粗糙度、圆柱度、直线度均有较高工艺要求,在设计加工工艺时是需要慎重考虑的。本机床需要完成的加工内容为:12-φ28H8 孔口倒角和12-φ32H8孔口倒角。工序内容如图2 所示。

本文介绍的组合机床生产节拍为3.5 分钟/件,年生产量为6 万件/年。

图2 加工工序图

2 加工工艺的选择

因受限于缸体顶面挺柱孔的形状限制,传统的加工方法只能从缸体底面进刀,而这样的结果是:刀具悬伸很长并远离导套,导套到加工平面的距离约为六倍刀具直径,对加工造成较大难度,加工工艺复杂,加工困难,效率低,精度不易保证,且钻头易折断。

考虑诸多不利因素,为了保证挺柱孔的加工质量和精度要求,经过反复分析演示,制订了挺柱孔加工工艺方案:钻通挺柱孔底孔→扩、铰挺柱孔→精铰挺柱孔。本组合机床采用扩、铰带前导向的复合刀具刚性加工的方法,很好的解决了生产中出现的上述问题,完成扩铰加工工序。

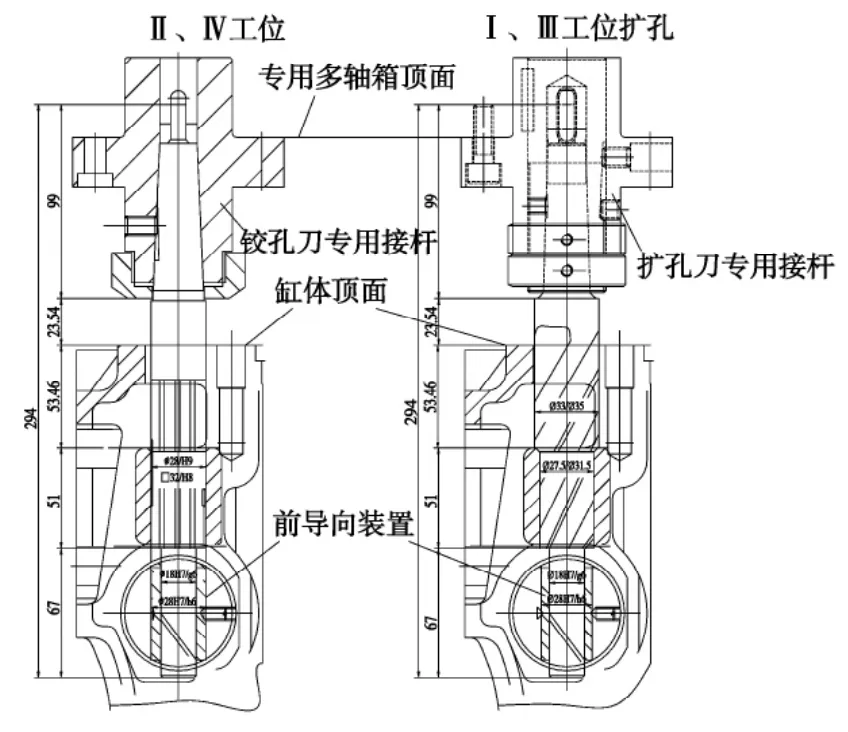

本组合机床采用专用接杆连接多轴箱和刀具,扩孔刀使用双螺母加顶丝结构,大大地减少了在加工过程中刀具受切削力的影响而引起的松动现象;刀具前导向部分带有反向螺旋式容屑槽使加工完成退刀后,铁屑从下面排出而不划伤已加工孔;前导向装置的导向杆内镶入导向套,既保证了加工精度也方便磨损后快速更换。加工示意图如图3 所示。

3 夹具和前导向移动装置

夹具作为组合机床的重要组成部分,是根据机床的工艺和结构方案的具体要求而专门设计的。专用夹具虽然设计制造周期长,但结构更简单合理,装夹稳定可靠,操作方便省时,能确保证被加工零件精度,适用于成批轮番上机,加工精度要求高、形状复杂的零件[3]。本机床采用一次装夹两个工件同时加工,实现了定位基准的统一,减少了因多次装夹产生的加工误差,保证了扩铰加工精度;而本机床的移动导向装置在加工过程中对提高加工精度也起着决定性作用,两根φ55 长达1445mm 长的导向杆就成了重中之重。因考虑到两导向杆要承受轴向力和相当大的摩擦力,决定采用20Cr 的材料制作。20Cr 钢有较高的强度及淬透性,经过下料-锻造毛坯-退火-机械粗加工-退火-机械精加工-渗碳-淬火、回火-研磨抛光等工艺加工而成。为了提高耐磨性,加工后需要进行渗碳处理,然后再进行淬火和低温回火,从而保证表面具有很高硬度、高耐磨性而心部具有很好的韧性,在保证其刚性的同时减少变形,保持导杆的稳定性,使机床能长时间保持加工的可靠性和精度。前导向移动装置如图4 所示。

图3 加工示意图

图4 前导向移动装置

本机床在接收上序输送工件到位后,接近开关发出信号,第一组活动插销机构动作,工件以底面、一个圆销和一个菱销限定六个自由度,定位准确后,四个夹紧油缸接收到信号进行液压夹紧,一切就绪后,前导向移动装置上的两个导向杆通过移动连接装置安装在直线导轨上,在整体油缸的带动下,插入缸体的凸轮孔中,到位后两个侧向油缸对两个前导向杆夹紧固定,整个动作完成后就进入加工状态;接近开关发出信号同时加工两个工件,即第Ⅰ、Ⅲ工位扩1、3、5、7、9 六个φ31.5H8 的缸体挺柱孔并倒角,加工完成后四个夹紧油缸松开,第一组活动插销机构退回原位,第一组的两个换工位油缸推动工件移动41.5mm,到达Ⅱ、Ⅳ工位的待加工位置;工件到位后第二组活动插销机构进行插销,四个夹紧油缸再次夹紧工件,进入Ⅱ、Ⅳ工位的加工状态;接近开关发出信号开始铰2、4、6、8、10、12 六个φ32H9 缸体挺柱孔,先后共完成12 个缸体挺柱孔的扩、倒、铰的加工工序。各夹紧油缸松开,整体油缸带动前导向移动装置退出工件,第二组活动插销机构退回原位,第二组的两个换工位油缸把工件推到原位即输送滚道上,进入下一工序的加工。

4 结束语

该组合机床实现了精度要求较高的缸体挺柱孔的多品种柔性自动加工。加工精度可以达到位置度φ0.3mm,垂直度φ0.1mm,表面粗糙度在Ra1.6 以上,为后序的精加工奠定了良好的基础。机床出厂后,经过用户一段时间的使用,效果良好,性能可靠,精度稳定。

[1]王晓玉,赵智,化春雷,等. 机器人在柔性制造系统中的应用[J]. 制造技术与机床,2012(10):63-67.

[2]刘德栋,刘任,张树礼. 汽车发动机缸体柔性生产线的研制[J]. 组合机床与自动化加工技术,2006(8):82-85.

[3]刘强强,韩柏. 加工中心用夹具的特点及其设计[J]. 机械工程师,2012(9):81-82.

[4]周世学. 机械制造工艺与夹具[M]. 北京:北京理工大学出版社,2006.

[5]王启平. 机床夹具设计[M]. 哈尔滨:哈尔滨工业大学出版社,2000.

[6]丛风廷,迟建山. 组合机床设计(第二版)[M]. 上海:上海科学技术出版社,1993.