玻璃陶瓷切削效率多元回归数值模拟研究*

2013-12-23马廉洁单增瑜

马廉洁,单增瑜,庞 正,李 琛

(1.东北大学 秦皇岛分校控制工程学院,山东 秦皇岛 066004;2.秦皇岛烟草机械有限责任公司,山东 秦皇岛 066318)

0 引言

航空航天技术的飞速发展,对加工技术提出了更高的要求,而对于新兴的航空航天材料,其特定的组织结构、性能,使其在加工过程中的切除效率、刀具磨损等诸多方面不同于传统材料。

微晶玻璃是一种典型的可加工复合陶瓷,硬脆性是其有别于金属的显著特征,加工方法稍有不当便会引起工件表面层组织的破坏或刀具破损,因而仍然采用磨削作为主要的加工手段[1-2],很难满足高效益、大规模加工生产的需要。目前,美国Carlo[3]等对玻璃陶瓷进行了铣削试验研究。爱尔兰人Mohamed[4]等对云母玻璃陶瓷和金属进行了车削加工的对比试验,并建立了以表面粗糙度为评价指标的数学模型。在国内,相关研究主要集中在实验研究[5-7]和加工性评价[8]。认识和掌握微晶玻璃切削加工工艺因素及其影响规律、材料去除机理,是其机械加工中的关键问题。以此可指导工程实践,改进工艺系统或加工方法。

采用数值模拟研究动态过程规律是一种有效手段,以此建立的数学模型往往是进行参数优化和目标预测的依据。高东强等[9]通过镍基合金高速切削多元正交试验,对切削过程进行了数值模拟,建立了基于切削用量的切削力和刀具寿命预测模型,并应用遗传算法对切削参数进行了优化。王保升等[10]通过有限元分析,建立了金属切削过程中高温、大应变、大应变率的模型,模拟了铣削刀具微元的斜角切削过程,分析了切削力、切削力系数与厚度的关系,建立了切削力系数与切削厚度的函数关系模型。

1 试验

以材料去除率V/VB(mm3/μm,即单位刀具磨损量的材料去除体积)作为考查目标,分别以切削速度、背吃刀量、进给速度作为单因素变量,研究切削用量三要素对材料去除率的影响过程,作为数值模拟的基本数据。

以云母微晶玻璃作为试验材料,其主要性能参数:体积密度2.65g/cm3,热导率2.1W/m·K,弯曲强度108MPa,显微硬度850 ~900HV。以CG6125A型高精度车床作为切削实验平台,在干切削条件下,选用Si3N4陶瓷刀具进行切削加工,保持刀具角度恒定(γ=0°,α=3.5° ±0.5°,κr=87°10',κ'r=3°10',λs=2°)。计算被切削材料体积作为材料去除量。以上海产HT-441 转速表测量车床的实际转速,采用15JE 型读数显微镜测量车刀后刀面的磨损面宽度,为刀具磨损量。记录材料去除被切除的体积作为材料去除量,计算材料去除率。实验所涉及的测量数据均取多次测量的平均值。实验结果如表1 所示。

表1 切削试验数据

通过多元线性回归建立材料去除率模型,分别对回归模型、回归系数进行显著性检验,同时将预测结果与车削测量的实际值进行对比。以此来考查多元回归模型的可靠度。

2 结果与讨论

2.1 多元回归预测模型建立

为获取多因素对材料去除率的影响规律,首先研究单一因素对其影响的结果及规律,因此,对试验结果进行了单因素数值模拟,如图1 所示。

图1 材料去除率与切削用量的关系

模拟结果表明,切削速度vc、背吃刀量ap,对材料去除率V/VB 的影响近似成线性关系,而进给速度vf对材料去除率的影响则不符合线性关系,若仍以线性关系模拟,则会产生较大的误差。因此,对进给速度进行了换元处理。令:x3 =sin(3vf2),x2 为背吃刀量ap,x1 为切削速度vc,y 为材料去除率。换元后重新进行了数值模拟(图2 所示),大部分数据点均匀分布在直线两侧,且比较贴近直线,说明y 与xi(i =1,2,3)之间具有较好的线性关系。

图2 换元后的数据模拟曲线

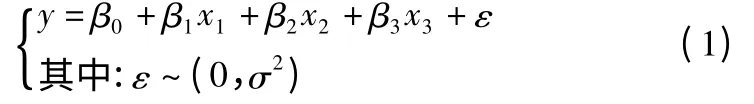

因此,可以建立材料去除率的多元线性回归模型:

即:y=Xβ+ε。

2016年7月WRF-CMAQ模式在内蒙古开始运行,收集了2016年7月~2017年10月模式预报有效数据共计346个进行了分析。选取变化较为显著的颗粒物浓度数据作为分析对象,对内蒙古地区6个主要城市,做了日变化、月变化和季节变化趋势分析。污染物浓度日变化,采用了72h逐小时预报数据中的前24h预报数据作为分析对象;污染物浓度月变化、季节变化,采用了72h逐日平均浓度预报数据中的24h浓度预报数据作为分析对象。

根据实验结果,构造回归方程矩阵,解得,回归系数:

所以,车削云母微晶玻璃的材料去除率预测模型为:

2.2 模型检验

2.2.1 模型显著性的F 检验

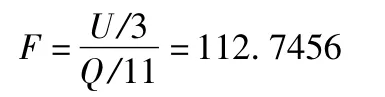

计算Fa(n,m-n-1)的值。根据题意,因素数n=3,试验次数m = 15。取α = 0. 05 时,因Q =0.93411,U=28.7728,Lyy=U+Q=29.6569,则:

查F 分布表得临界值Fα:F0.05(3,11)=3.59,F >>Fa,故F 检验结果表明,预测模型具有较强的显著性。

2.2.2 模型显著性的相关系数检验

计算模型的相关系数,得:

查相关系数临界值表,置信水平为0.05 时,相关系数临界值为R0.05=0.648,R >R0.05,相关系数检验结果表明,模型具有较强的显著性。

由此可知,车削云母微晶玻璃时,材料去除率V/VB 的多元回归预测模型是高度显著的。

2.3 回归系数的显著性检验

在多元回归分析中,回归方程显著并不能代表每个因素(自变量)对目标函数(因变量)的影响都是重要的,为了更好地对试验结果进行预测和控制,需要对每个因素进行考察,因此需要对各回归系数进行显著性检验。

假设H0:βi=0,其中i=1,2,3

计算统计量:

式中:C——相关矩阵,且

cii——相关矩阵中的第i 个对角元素。

相关矩阵行列式:C=361.75

取置信水平α =0.05,根据式(3)得:F1=5.4,F2≈∞,F3=43.09,F=56.73,

查F 分布临界值表:F0.05(1,11)=4.48。因为F2>F >F3>F1>F0.05,因此,全部回归系数β1,β2,β3,β 都是显著地。又F2、F、F3的值与临界值比较相差较大,属高度显著;F1值与临界值比较相差最小。所以,背吃刀量ap、进给速度vf对材料去除率V/VB的贡献率最大,而切削速度vc的贡献率最小。

回归方程与回归系数两方面的检验结果表明,车削云母微晶玻璃时,基于最小二乘法的多元回归预测模型具有较高的可靠性。

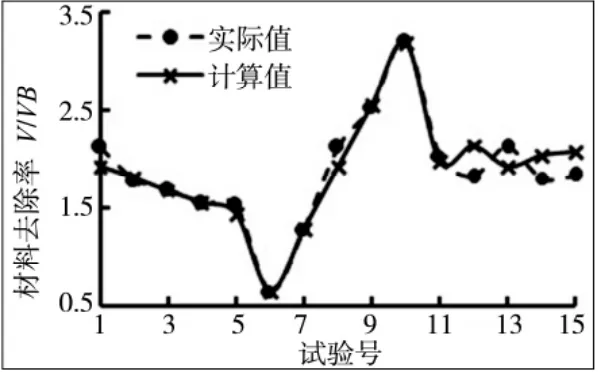

图3 所示,将实际试验测量值与材料去除率预测模型(式2)计算值进行比较,两组数据点呈上下交错分布,且大部分数据点相接近。由此表明,此预测模型与实际加工情况拟合得较好,采用本模型预测云母微晶玻璃切削加工具有很高的可信度和较好的可靠度。

图3 实际测量值与预测模型计算值的比较

2.4 模型验证

为了验证模型的可靠性,随机确定了一组切削用量工艺组合,当vc=35m/min,ap=0.35mm,vf=1.6mm/min 时,根据回归方程(2),可以计算得出材料 去 除 率V/VB = 2.022 ± 0.101mm3/μm,即 在1.921mm3/μm 与2.123mm3/μm 之 间 的 概 率 为95%。在此工艺条件下进行加工试验,实际测量的材料去除率值为2.122,与模型预测值吻合较好。因此,该模型具有一定的可靠度。

3 结论

(1)选取材料去除率V/VB 作为目标函数,设计并实施了云母微晶玻璃的单因素车削试验,考查了切削速度、背吃刀量、进给速度对材料去除率的影响过程。

(2)基于最小二乘法的多元回归理论,建立了材料去除率与切削用量三要素的多元回归模型

(3)分别采用F 检验、相关系数检验两种方式,对回归方程的显著性进行了检验,以F 检验方法对各个回归系数的显著性进行了检验。模型检验结果表明:模型较好的反映了云母微晶玻璃车削加工的材料去除规律,具有较高的显著性。

(4)设计了验证试验,并与回归模型计算结果进行了比较,数据吻合程度较好,表明该模型具有一定的可靠度。

[1]Dong X,Yin L,Jahanmir S,Ives L.K etal. Abrasive machining of glass-ceramics with a dental handpiece[J]. Mach Sci Technol,2000,4(2):209-233.

[2]李小朋,刘永红,纪仁杰,等. Al2O3陶瓷电火花磨削工作液实验研究.组合机床与自动化加工技术,2007(2):63-66.

[3]Carlo E,Mario R,Paul D F,Scott R etal. In vitro comparison of the cutting efficiency and temperature production of 10 different rotary cut tinginstruments[J]. J. Pros. Dent.,Vol.101 Iss.4,(2009):248-261.

[4]Mohamed A.D,Hashmi M.S.J,El-Baradie M.A. Surface roughness prediction model by design of experiments for turning machinable glass—ceramic (Macor)[J]. J. Mate.Proc. Techn.,Vol.164-165(2005):1289-1293.

[5]刘军汉,闫德全,周杨. 高精度玻璃打孔技术[J]. 应用光学,2009,30(2):309-312.

[6]马廉洁,娄琳,钟利军. 氟金云母陶瓷车削加工中刀具磨损的研究[J]. 中国机械工程,2007,18(17):2098-2101.

[7]张飞虎,谢大纲,赵清亮,等. 微晶玻璃低温抛光表面微观形貌的研究[J]. 机械工程学报,2002,38(1):87-90.

[8]Yu,AB,Zhong,LJ,and Tan,YF. Machinability evaluation of machinable ceramics with fuzzy theory[J]. Trans.Nonfer. Meta. Soc. China,2005,15(2):243-246.

[9]高东强,黎忠炎,毛志云. 镍基合金高速切削性能分析及参数优化[J]. 组合机床与自动化加工技术,2010(12):10-12.

[10]王保升,左健民,汪木兰,等. 基于斜角切削的铣削力三维数值模拟[J]. 组合机床与自动化加工技术,2011(11):38-42.