汽车空调出风口出风量不一致的控制和优化

2013-12-23周学斌

周学斌, 田 波, 何 理, 李 锋

(东风十堰美瑞特汽车空调有限公司技术中心, 湖北十堰 442013)

随着人们对车内环境舒适性要求的提高, 汽车空调的装配率也越来越高。 在某特定的汽车车身空间中, 大多数客户对于汽车空调的要求越来越高。在空调设计初期 (本文以手动空调为研究对象),一般主机厂会对空调系统的各个出风口的出风量分配进行定义。 特别是双模式状态, 如吹脸/吹脚,一般要求吹脸60%, 吹脚40%。 但有很多空调公司将该问题过于忽略化和简单化, 造成的后果是, 当空调操纵机构模式旋钮正向旋转至某一模式时, 风量分配基本能够满足客户需求, 但当模式旋钮反向旋转至该模式时, 风量分配造成要么没有风, 要么风很大, 造成客户不满意。 所以, 如何在设计初期阶段, 有效控制空调操纵机构模式旋钮正反转至同一模式时, 某一出风口出风量分配始终在客户需求的范围内, 成为空调厂家有待解决的课题。

1 出风量不一致的理论原因分析

操纵机构模式旋钮正反转至同一模式时, 空调暖风机出风口出风量不一致的根本原因是: 当旋钮正、 反向旋转至同一模式状态时, 控制风量分配的暖风机风门停留位置不一致。 而影响暖风机风门停留位置的主要因素是控制风门运转的运动机构行程损耗。 行程损耗的影响因素主要有以下2种。

1) 操纵机构运动机构本身的配合间隙过大,造成行程损耗, 从而造成旋钮正反转至同一模式时, 风门停留位置不一致。

2) 暖风机运动机构配合间隙过大, 造成行程损耗, 从而造成当操纵机构模式旋钮正、 反向旋转至同一位置时, 风量分配不一致。

下文以某重型载货汽车手动空调HVAC总成为例, 分别从操纵机构运动机构和暖风机运动机构间隙过大造成风量分配不一致的原因进行分析, 辅以实例剖析, 并给出有效解决方案。

2 操纵机构运动机构行程损耗造成风门停留位置不一致

2.1 原因分析

操纵机构模式示意如图1所示, 模式旋钮正反转风门停留位置不一致如图2所示。 图2中, 假设风门将自 “吹脸” 打至 “吹脚”, 操纵机构所需总行程为10 mm; 风门自 “吹脸” 到“吹脸/吹脚”, 操纵机构需要行程5 mm, 风门自“吹脚” 到“吹脸/吹脚”, 操纵机构需要行程5 mm, 实际行程自操纵机构到暖风风门在传输过程中的行程损耗为2 mm。 那么当操纵机构模式旋钮(顺时针旋转) 自 “吹脸” 打至 “吹脸/吹脚”, 风门自“吹脸” 开始动作, 刚开始的2 mm用来克服损耗的行程, 风门实际不动作。 走完2 mm的损耗行程后, 风门开始动作, 走完3 mm 的有效行程后,操纵机构理论设计的5 mm行程已经走完, 此时风门的停靠位置在如图2中的“自吹脸到吹脸/吹脚实际风门位置” 处, 而不是在 “吹脸/吹脚理想状态风门位置” 处。 同理, 当操纵机构模式旋钮 (逆时针旋转) 自 “吹脚” 打至 “吹脸/吹脚” 时, 理论行程是5 mm, 刚开始的2 mm行程用来克服机构传输中的行程损耗, 风门不动作, 走完2 mm的损耗行程后, 风门开始动作并运转。 当暖风风门走完3 mm的有效行程后, 自 “吹脚” 到 “吹脸/吹脚” 5 mm行程已经走完, 暖风风门停靠的位置如图2中的“自吹脚到吹脸/吹脚实际风门位置” 处, 而不是在“吹脸/吹脚理想状态风门位置” 处。

这就是当操纵机构模式旋钮顺时针旋转和逆时针旋转至同一模式 (特别是双模式: 吹脸/吹脚或除霜/吹脚) 时, 暖风风门停留位置不在同一个中心位置的原因。 所以, 在设计暖风以及操纵机构传动机构时, 应该尽可能地减少其中的传动环节, 并减小一切可以减小的机构之间的传动间隙。 当然,在机构加工过程中, 尽可能地提高加工精度, 减小加工误差, 才能做到实际和理论相一致。

2.2 实例剖析

图3为操纵机构总成示意图, 通过手动操纵模式旋钮旋转, 带动图4中2个模式摇臂锥齿轮进行旋转, 模式拉丝芯线 (一般为不锈钢丝) 连接在其中一个模式锥齿轮上, 模式锥齿轮的旋转运动推动拉丝芯线进行往复运动, 拉丝芯线贯穿并固定在拉丝护套 (一般用PP或PE材质) 中进行轴向推拉运动,如图5所示。

影响操纵机构行程损耗的主要因素有: ①齿轮啮合间隙, 如果图4中的锥齿轮配合间隙较大, 就会有部分有效行程被损耗; ②拉丝芯线和模式摇臂齿轮安装孔(图3) 配合间隙较大; ③拉丝芯线和拉丝护套配合间隙较大(图5), 行程也会被损耗掉。 传递到暖风机模式运动机构上的有效行程减少和缩短后, 驱动暖风机风门正常运行的行程就减小, 造成图2中风门在正反转时的停留位置不一致,导致在同一模式下正反转时出风口的风量不一致。

2.3 有效解决方案

1) 设计上减小相关机构运动传递之间的配合间隙。 如图4的操纵机构锥齿轮之间的啮合间隙, 尽量采用过盈配合; 拉丝芯线和拉丝芯线安装孔的配合间隙单边控制在0.1 mm左右; 拉丝芯线和拉丝护套之间的配合间隙单边控制在0.4 mm左右; 锥齿轮和齿轮轴之间的配合间隙控制在单边0.05 mm左右。

2) 工艺上控制并改进相关零部件的配合性。将图5中的拉丝芯线和护套之间进行改进, 将护套做成双层护管, 外层采用PP+PE混合材质, 内层采用POM材质, 充分利用POM材质的自润滑特性,可以在减小芯线和护套的配合间隙的同时保证拉丝芯线的润滑性, 解决了操纵的舒适性, 如图6所示。

3) 在具有相互运动的机构之间涂以适量润滑脂, 保证运动的连续有效性和舒适性。

3 暖风机运动机构行程损耗造成风门停留位置不一致

因暖风机运动机构行程损耗造成模式旋钮正反转风门停留原因同于2.1章节, 故不再赘言。

3.1 实例剖析

现阶段, 手动状态暖风机模式运动机构一般由模式分配盘进行分配和驱动, 如图7、 图8所示。

通过图7和图8可知, 操纵机构通过模式拉丝将推拉力传递给模式分配盘。 模式分配盘固定在暖风机塑料壳体上, 在推拉力的作用下, 模式分配盘绕其固定在壳体上的定位轴旋转运动, 并通过其上的轨迹定位槽带动风门联动臂进行旋转。 风门联动臂和风门摇臂通过齿轮啮合, 进而带动风门摇臂旋转, 风门摇臂和风门刚性连接固定在一起, 从而起到带动风门旋转、 控制风门开启和关闭的作用。

分析可知, 影响暖风机行程损耗主要为以下几个方面: ①模式分配盘安装孔和其定位轴之间的配合间隙; ②模式分配盘轨迹槽和风门联动臂驱动轴之间的配合间隙; ③风门联动臂和风门摇臂之间的齿轮啮合间隙; ④风门摇臂和风门安装孔之间的配合间隙;⑤风门轴和安装风门的壳体安装孔之间的配合间隙。

3.2 有效解决方案

1) 在保证正常灵活运转的前提下, 减小孔和轴的配合间隙, 单边间隙控制在0.05 mm左右。 风门摇臂和风门安装孔属刚性连接, 采用过盈配合,两者之间的配合不能有相对转动的间隙。

2) 齿轮之间的啮合须采用过盈配合方式, 原状态和改进后的风门摇臂和风门联动臂齿轮啮合如图9和图10所示。

风门摇臂和风门联动臂是塑料材质齿轮结构, 在啮合的过程中不同于金属齿轮的啮合。 由于塑料件在注塑成型过程中存在收缩, 加上塑料件本身具有一定的塑料弹性, 在齿轮啮合过程中如果采用分度圆相切进行设计, 最终的实物往往存在较大的啮合间隙, 造成行程损耗。 应尽量采用分度圆过盈配合进行设计。

3) 改进塑料注塑模具的精度, 严格控制注塑工艺的过程参数, 提高产品尺寸和状态的一致性和稳定性, 是塑料产品长期以来需要攻克的难题。 只有这样, 才能保证暖风机风门在运动中进行风量分配位置的准确性。

4 综合解决暖风机风门停留不一致的方案

机构在传递运动力和力矩的过程中, 总是存在一定的配合间隙, 有间隙就有行程损耗。 当操纵机构、 暖风机及其风门模具已经定型, 如何克服或补充这些损耗, 使得暖风机同一出风口风量无论在任何情况下都能保证状态一致, 就是需要解决的问题。

1) 当操纵机构模式旋钮打至双模式: 如吹脸/吹脚或除霜/吹脚状态时, 暖风机风门位置在操纵机构模式旋钮正反转时不一致, 造成出风口风量不一致的改进方案如下。

下面以某重型载货汽车空调暖风机为例进行分析说明, 图11为暖风机模式分配盘改进示意图, 图12为模式分配盘除霜轨迹改进示意图。

图12中, 第①段除霜轨迹槽区域: 其功能是控制除霜风门关闭, 除霜风口关闭, 吹脚、 吹脸风口打开。 在该段轨迹槽中, 首先由模式分配盘做绕中心孔的旋转驱动, 风门联动臂驱动销在轨迹槽中处于绕模式盘中心孔做半径为R的定距离滑行, 联动臂不做旋转运动, 如图13模式分配盘驱动除霜风门工作示意图所示。 第②段除霜轨迹槽区域: 是控制除霜风门由关闭到开启, 除霜风口关闭到开启的过渡轨迹槽区域。 当模式分配盘旋转至该区域时, 由于该段轨迹槽是绕中心孔渐行渐远的渐开线运动轨迹, 距离旋转中心的R逐渐变大, 风门联动臂的定位销进入该区域后, 在轨迹槽的驱动下, 被迫做绕其自身定位孔的自转运动, 已达到并配合轨迹槽的渐开线运动。 风门联动臂和风门摇臂是齿轮啮合,联动臂的旋转运动驱动风门摇臂的旋转运动, 从而带动风门自关闭到开启的运动。 第③段除霜轨迹槽区域: 是控制除霜风门开启的区域。 此时, 除霜风口打至全开, 吹脚风口全闭。

当操纵机构模式旋钮自吹脚打至除霜/吹脚双模式状态时, 风门联动臂驱动销就处在图12中的第②段除霜轨迹槽区域内。 当模式旋钮打至除霜/吹脚时, 风门联动臂驱动销旋至P点, 风门在除霜风口中处于接近半开的位置, 将风量分配成除霜和吹脚同吹状态。 常规的设计方案该轨迹点圆滑过渡,如图14所示。

由于除霜/吹脚停顿点为圆滑过渡点, 不能够自锁, 造成当操纵机构模式正反转时, 若整体运动机构中存在不可避免的行程损耗, 风门联动臂驱动销停顿位置将会不一致, 造成风门在除霜/吹脚双模式状态中旋转角度不一致, 最后造成风口出风量不一致。 后果是可能正向打至除霜/吹脚时, 除霜和吹脚都有风, 而反向打至除霜/吹脚时, 可能除霜风很小或没有风而吹脚风很大, 或者除霜风很大而吹脚没有风。

模式分配盘除霜轨迹改进如图15所示, 在除霜/吹脚中间位置增加自锁轨迹, 在整体运动机构中行程损耗较小的情况下, 使风门联动臂驱动销无论在正反运行中都能够到达该位置并能够自锁, 那么风门旋转角度将会趋于一致, 暖风机出风口风量分配的一致性得到了保障。

2) 当操纵机构模式旋钮打至单一模式状态时,如吹脚模式, 旋钮正向旋转时, 吹脚风很大, 其他风口无漏风, 但当旋钮反向旋至该位置时, 吹脚风变小, 原因是其他风口有漏风。 改进方案如下。

模式分配盘原吹脚轨迹如图16所示。 操纵机构模式旋钮正向打至吹脚模式状态时, 原状态风门联动臂驱动销在模式分配盘轨迹槽中的停顿位置M点。 在该点位置状态时, 除霜风门关闭除霜风口,全开吹脚风口。 此时, 如果风门联动臂驱动销再向右行至渐开线轨迹槽的话, 风门联动臂将会驱动风门摇臂和风门渐渐打开除霜风口, 关闭吹脚风口。所以该点是理论设计的点, 并要求风门联动臂驱动销必须停留的点。 当操纵机构模式旋钮反向打至吹脚模式时,由于系统运动机构存在行程损耗,很可能风门联动臂驱动销停留位置在图16所示的M1点 (虚线点),该点处在除霜风口逐渐关闭但未完全关闭, 吹脚风口逐渐打开, 但未打至全开状态。 停留该位置, 会造成吹脚模式下, 吹脚风口有风, 但风量不是很大, 而除霜风口有漏风现象。

解决的方法是增大吹脚模式打开的行程, 使在操纵机构模式旋钮反向打至吹脚模式时, 风门联动臂驱动销提前到达半径为R的停留点M, 减小吹脚至除霜段的行程, 由图16所示的原状态吹脚停顿点为72°, 改为图17所示的吹脚停顿点为66°。 当然,角度也不能够减得太多, 太多会造成当模式打至除霜/吹脚时的功能失效, 具体可进行快速成型验证或进行运动模拟分析, 这样就解决了反向打至吹脚模式时其他风口漏风问题。

5 模拟试验验证

表1为某款空调系统整车厂要求的各个出风口风量分配比。

参照东风公司相关要求, 在某一模式状态, 其他出风口漏风风速在1.0 m/s以下。

表1 空调出风口风量分配表

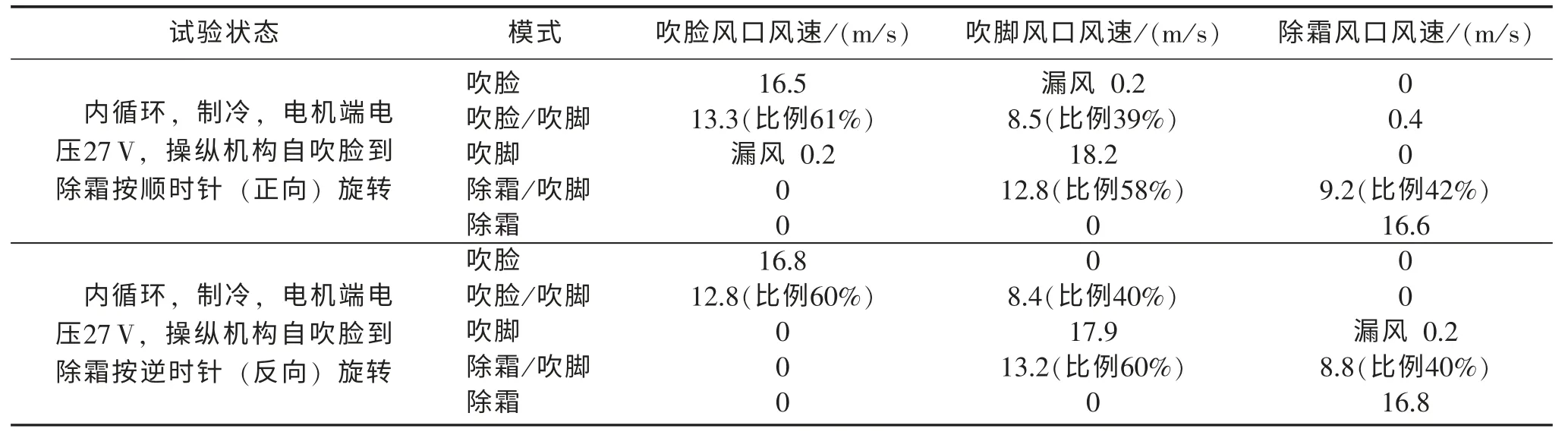

对该款空调装置, 按照上述2.3、 3.2和4章介绍的优化方案结果重新进行设计整改和工艺优化, 在环境模拟试验室中进行对比试验, 优化前后的暖风总成出风口风速数据见表2和表3 (在出风口相同的情况下, 表中以风速进行代替, 所测数据均取最大值)。

从表2、 表3中可以看出, 优化后暖风机各出风口漏风风速有了很大的改善, 漏风风速最大值没有超过1.0。 通过对试验数据的统计, 得到优化后暖风机的出风口风量分配在整车厂要求范围内: 如吹脸/吹脚, 吹脸占60%±5%, 吹脚占40%±5%; 除霜/吹脚, 除霜占40%±5%, 吹脚占60%±5%。 漏风量减小了, 针对整车空调而言, 无论制冷或者制热, 在风机风量基本相同的情况下, 相当于提供给乘员舱的风量增加了, 提高了车内环境的舒适性。

表2 优化前暖风总成出风口风速表

表3 优化后暖风总成出风口风速表

6 结论

1) 合理设计空调操纵机构和暖风机相关运动部件之间的匹配间隙, 严格控制塑料件的注塑和装配工艺, 能够起到有效地分配空调出风口风量的作用。

2) 合理设计并控制空调操纵机构和暖风机模式行程的匹配性, 有效改进暖风机模式分配盘的轨迹走向和行程, 能够改善空调出风口漏风量和风量分配的合理性。

3) 优化后暖风机的漏风风速降低了2.0~4.0m/s,提高了车内环境的舒适性和空调系统的可靠性。

[1] 郝景龙. 空调系统漏风量控制的意义[Z]. 长舂吉泰建设监理有限公司, 2004.

[2] 周学斌. 汽车空调出风口漏风量的控制和优化[Z]. 东风十堰美瑞特汽车空调有限公司, 2012.