冷氦增压系统换热器换热性能研究

2013-12-22杜正刚尹贻国张志广王道连陈二锋

杜正刚 尹贻国 张志广 王道连 陈二锋

(北京宇航系统工程研究所 北京 100076)

1 引言

冷氦增压系统是液体火箭的关键技术之一,通常利用氦气作为增压介质,且氦气瓶浸泡在液氢箱内形成低温高压的氦气,经过减压和加温后用于对氧箱进行增压,低温氦气具有增压效率高,性能稳定的特点,在液体火箭上获得大量的应用[1]。为提高低温氦气的增压能力,通常需要将低温氦气进行加温,低温氦气的加温方式主要有两种,一种是利用发动机燃气发生器的燃气对换热器加温[2],使低温氦气温度提高之后对氧箱增压;另一种是利用液氧箱内的液氧对液氢温区的氦气换热,并对氧箱增压[3]。为确保火箭的增压性能,在火箭的研制阶段通常需要开展大量的试验,以验证换热器换热的性能。中国某型号液体火箭通过发动机对氦气进行加温,在该增压系统的研制阶段开展过大量的研制试验[4],获得了换热器入口在恒定压力和固定流量条件下换热器换热性能,但未开展过变流量和变压力条件下换热器的换热性能研究。为提高该冷氦增压系统的工作能力和适应范围,通过开展数值仿真分析和搭载发动机试车进行冷氦增压系统换热器性能试验研究,分析在入口流量和压力改变条件下换热器的性能,为提升冷氦增压系统的工作性能打下基础。

2 试验系统

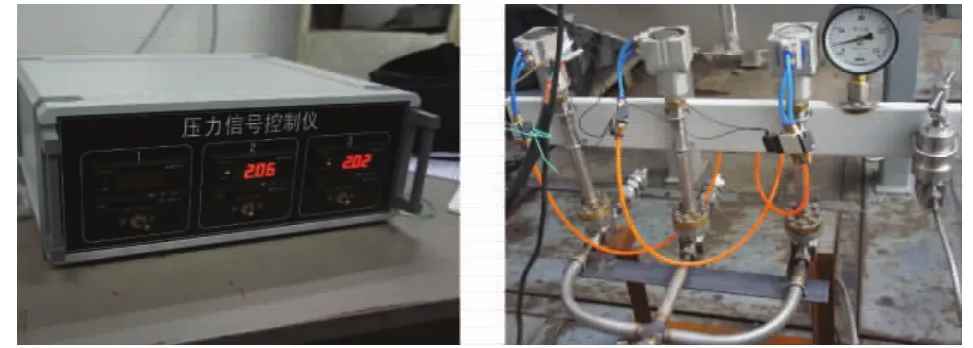

为开展变流量工况下换热器的换热性能研究,搭建了试验系统,试验系统原理如图1所示。试验通过将常温高压氦气进行减压,之后再经过液氮和液氢温区的换热器进行降温,使进入发动机换热器的氦气温度保持在25 K左右,在发动机进出口设计有温度和压力传感器,在试验过程中监测发动机换热器进出口温度和压力。发动机通过换热管对低温氦气加温后进入模拟贮箱,模拟贮箱通过3个排气阀门将气体排出,通过压力控制仪控制排气阀门的开闭。试验系统和测控界面现场如图2和图3所示。

图1 试验系统原理图Fig.1 Schematic of test sysytem

图2 试验系统图片Fig.2 Picture of test sysytem

3 试验内容

试验主要考核在不同流量工况下,发动机换热器对氦气的加温效果,试验的设计流量有4种工况,分别为20、30、40和50 g/s。试验中通过将常温减压器的出口压力调节为5 MPa,并根据减压器出口压力设计出不同的孔板,根据不同的孔板组合调节出4种流量。试验内容及参数见表1。

图3 测量系统图片Fig.3 Picture of measurement sysytem

表1 试验流量参数表Table 1 Experimental parameters of mass flowrate

试验中通过在模拟贮箱外层加液氮,防止进入贮箱的增压氦气温度迅速升高导致箱压上升,通过对压力控制仪设置不同的控制压力带,并控制电磁阀的开启和关闭,使模拟贮箱的压力保持在0.2¯0.3 MPa之间,试验过程中压力控制仪和排气阀图片见图4。

图4 试验系统中压力控制仪及排气阀图片Fig.4 Picture of pressure controled instrument and exhaust valve

4 试验结果及分析

通过搭载发动机试车,研究不同流量和入口压力条件下换热器的流损、换热性能。

4.1 试验流量分析

在本次试验中,减压器将孔板入口压力稳定在设计值,试验过程中孔板直径和入口压力一定,因而试验流量为恒定值。通过测量气源内的温度和压力,能获得该工况下氦气的密度,在已知气源容积为3.2 m3的条件下进而可计算出试验过程中的流量,设计工况为50 g/s试验过程中气源压力和温度曲线如图5所示,试验的实际流量结果见表2,可见试验中实际达到的流量与设计值基本一致。

图5 设计流量50 g/s工况气源温度和压力曲线Fig.5 Gas pressure and temperature curve for designed mass folwrate 50 g/s

表2 试验流量计算结果(表压)Table 2 Mass folwrate calculated of experiments

4.2 换热器流损试验结果及分析

不同流量下换热器的流损大小,对系统的设计有重要影响,试验中通过测量换热器入口和出口的压力,可计算出换热器的流动损失大小,设计流量为50 g/s的换热器进出口压力曲线如图6所示,不同设计流量换热器压力损失试验结果见表3。

图6 设计流量50 g/s换热器压力曲线Fig.6 Pressure curve of heat exchenger for designed mass folwrate 50 g/s

表3 换热器压力损失试验结果表Table 3 Pressure drop of heat exchenger experimental results

通过对试验压力损失数据分析,可见随着换热器入口流量的增加,通过换热器的压力损失增大。在换热管流阻损失系数不变的情况下,试验结果表明氦气的压力损失与入口压力和氦气在管道内的流速平方成正比,与经典的流体力学理论趋势完全一致。

4.3 换热性能试验结果及分析

对设计流量为50 g/s工况的试验温度曲线如图7所示。发动机换热器进口温度21.2¯23 K的范围内,出口温度稳定在64.6¯65.8 K的范围内,说明在该流量工况下发动机换热器能将50 g/s的氦气由22 K加温至65 K。液氢杜瓦换热器出口温度为18.6¯19.2 K,说明由换热器出口至发动机换热器的管路温升约为4 K。不同流量工况下,换热器换热性能试验结果如表4所示。

图7 换热器试验温度曲线(50 g/s)Fig.7 Temperature curve of heat exchenger fordesigned mass folwrate 50 g/s

表4 换热性能试验结果表Table 4 Experimental results of heat exchanger performance

通过对试验结果分析可知,在换热器入口温度变化很小情况下,换热器的出口温度随质量流量的增加而降低,说明虽然经过换热管内氦气的流速增加提高了氦气的对流换热系数,但由于流量增加较大,在换热器内总换热量变化很小的条件下,流量的增加导致出口温度明显变低,氦气的流量是影响换热器加温效果的重要因素。

5 与数值仿真对比

数值仿真建模过程中,发动机换热器管外为高温燃气的冲刷换热,冷氦换热管内为冷氦的强制对流换热,换热管内、外则为通过金属壁的导热。由于发动机燃气为高温富氢燃气,燃气与换热管接触形成水蒸气,并附着在换热管上,当燃气中水蒸气和低于相应压力下饱和温度的壁面相接触时,在壁面上就会发生凝结现象。换热管外气、液相凝结换热机理复杂,膜状凝结时,壁面总是被一薄层凝液所覆盖,蒸汽凝结时放出的潜热通过液膜传递给壁面,使得该液膜成为膜状凝结的主要热阻,换热器外壁与燃气的对流换热系数h选取是数值仿真的关键参数。在进行数值仿真计算过程中,根据发动机换热器在研制过程中的经验公式对换热管外侧与燃气的对流换热系数进行修正,管外壁与燃气换热根据对流传热公式计算[5]:

式中:q为换热量,W;h为修正后的燃气与换热管外壁对流传热系数W/m2˙K;tgas为燃气温度,K,根据发动机提出参数进行计算;twall为燃气外壁温度,K;通过对不同流量和压力换热器换热性能进行数值仿真,试验结果和数值仿真仿真结果见图8。不同入口压力条件换热器出口温度见图9。

图8 数值仿真和试验结果对比图Fig.8 Results comparison of experiment and numerical simulation

图9 不同入口压力换热器出口温度图Fig.9 Outlet temperature curve of heat exchenger for different inlet pressure

从图8可见,数值仿真结果与试验结果一致性较好,换热器入口温度为25 K的仿真结果与试验结果基本一致;入口温度为20 K的仿真结果与试验结果最大误差为5 K,产生误差的主要原因是低温氦气的物性参数与真实介质存在一定的误差,但数值仿真准确预测了在变流量工况下,氦加温器对低温氦气的加温效果。从图9可见不同的入口压力条件下换热器出口温度趋势完全一致,出口温度差别不超过2 K,仿真结果说明入口压力对换热性能的影响较小。

6 结论

通过开展搭载发动机试车试验和数值仿真分析,研究发动机换热器在不同流量和压力条件的换热性能,为后续扩展冷氦增压系统的使用范围打下基础,主要结论如下:

(1)在换热器入口流量为20¯50 g/s范围内,换热器能将25 K的低温气体加温至65¯85 K,换热器出口温度随质量流量增加而降低,质量流量是影响换热性能的重要因素;

(2)在流量范围20¯50 g/s内,换热器的流阻随流量的增大而增大,流阻范围在0.12¯0.42 MPa之间,氦气的压力损失与入口压力和氦气在管道内的流速平方成正比;

(3)数值仿真结果与试验结果一致性较好,计算的最大误差不超过5 K;计算结果表明换热器入口压力变化对换热器换热性能影响较小。

1 张福忠.冷氦增压系统的研制[J].低温工程,1996,92:7-12.

2 Alain teissier,Gabriel Dussollier,Ariane 5 Main Stage Oxygen Tank Pressurization[R],AIAA 93-1969,1993.

3 Toshihiko Nakagawa,Akira Konno.Captive firing test ofh-iia launch vehicle second stage[R],AIAA-99-2771,1999.

4 曾源华.20.4 K冷氦加温及氧箱的模拟增压试验技术[J].低温工程,1994,79:55-58.

5 杨世铭,陶文铨.传热学[M].北京:中国高等教育出版社,2006.