应用碳化硅表面改性技术降低全息-离子束刻蚀光栅刻槽的粗糙度

2013-12-20王彤彤

王彤彤

(中国科学院长春光学精密机械与物理研究所中国科学院光学系统先进制造技术重点实验室,吉林长春 130033)

应用碳化硅表面改性技术降低全息-离子束刻蚀光栅刻槽的粗糙度

王彤彤*

(中国科学院长春光学精密机械与物理研究所中国科学院光学系统先进制造技术重点实验室,吉林长春 130033)

采用具有良好比刚度和热稳定性的碳化硅材料作为基底,使用全息-离子束刻蚀技术制作了光栅。碳化硅材料表面固有缺陷导致制作的光栅刻槽表面粗糙度高,槽底和槽顶粗糙度分别达到了29.6 nm和65.3 nm(Rq)。通过等离子辅助沉积技术在碳化硅表面镀制一层均匀的硅改性层,经过抛光可以获得无缺陷的超光滑表面。XRD测试表明制备的硅改性层为无定形结构。原子力显微镜的测试结果表明:经过抛光后,表面粗糙度为0.64 nm(Rq)。在此表面上制作的光栅刻槽表面粗糙度明显降低,槽底和槽顶粗糙度分别为2.96 nm和7.21 nm,相当于改性前的1/10和1/9。

碳化硅;表面改性;光栅;全息-离子束刻蚀;等离子辅助

1 引 言

全息-离子束刻蚀光栅是一种应用非常广泛而重要的一种高分辨率的色散光学元件,在现代光学仪器中占有相当重要的地位[1-4]。SiC材料具有良好的比刚度和热稳定性且无毒性,因此常被用作制作光学元件的基底[5-6]。碳化硅材料依据不同的制备工艺,分为热等静压碳化硅、反应烧结碳化硅、CVD(Chemical Vapor Deposition)碳化硅和烧结碳化硅等。从比刚度和热稳定性两方面综合考虑,CVD碳化硅的性能最佳,烧结碳化硅虽然性能稍差,但是依然要优于熔石英、ULE等材料。

本文选择烧结碳化硅作为基底,使用全息-离子束刻蚀技术制作了光栅。为了降低烧结碳化硅的表面粗糙度,通过等离子辅助沉积技术在碳化硅表面镀制了一层均匀的硅改性层,再经过抛光获得了无缺陷的超光滑表面。测试结果表明,在此表面上制作的光栅刻槽表面粗糙度明显降低,槽底和槽顶粗糙度分别为2.96 nm和7.21 nm (Rq),相当于改性前的1/10和1/9。

2 碳化硅表面改性及光栅制备

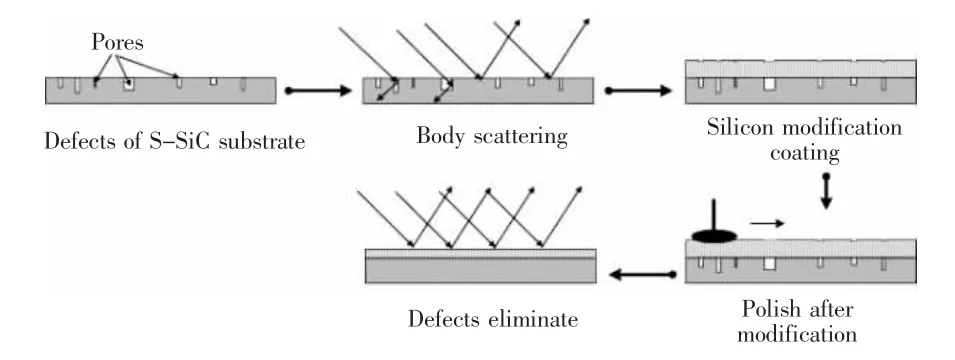

烧结碳化硅基底由于制备方法的原因在表面存在大量的微小孔洞,形成表面缺陷。而全息-离子束刻蚀光栅由于其槽形结构是通过图形转移技术制作在碳化硅层中,所以其孔洞缺陷必然引起槽形表面粗糙度增大,进而使得光栅在应用过程中产生较大杂散光。

碳化硅表面改性是指通过在碳化硅基底表面镀制一层改性膜层,再抛光改性层的方法消除表面缺陷获得光洁的光滑表面[7-9]。图1给出了烧结碳化硅改性技术的流程图。

图1 烧结碳化硅的表面改性流程Fig.1 Flow chart of the surface modification of S-SiC

实验用镀膜机是成都南光机器有限公司生产的zzs-2500型箱式镀膜机。硅改性层通过等离子辅助沉积工艺制备,图2是工艺示意图。

基底为单面抛光的Φ30 mm烧结碳化硅,用平面夹具固定。等离子源置于真空室绝缘基板中心,和平面夹具垂直距离100 cm,和基底垂直。蒸发材料为纯度99.95%的单质硅粒,蒸发前预熔。基底在镀膜前都经过了乙醇和丙酮的超声清洗。真空室压强抽至7.0×10-4Pa。平面夹具旋转速率定为5 r/min。沉积过程开始时,电子枪加6 kV高压,硅蒸发材料在电子枪阴极灯丝发出的高能电子的作用下开始蒸发,沉积速率和薄膜厚度通过IC/5石英晶体控制仪监控,膜层沉积完毕时,监控显示的膜层厚度为10 μm。

图2 硅改性层制备工艺示意图Fig.2 Schematic diagram of the fabrication of the silicon surface modification coating

全息-离子束刻蚀光栅制作涉及多步工艺[10-11],其工艺流程如图3所示。

图3 全息-离子束方法制作光栅流程图Fig.3 Flow chart of fabricating gratings by hologram-ion beam etching technique

使用酒精-丙酮超声对碳化硅基底进行彻底清洁处理后,120℃下烘烤30 min。待样品自然冷却至室温后,采用旋转涂胶的方式涂覆光刻胶,厚度一般为200~500 nm,视要制作的光栅参数而定。涂胶后样品在90℃下烘烤30 min,然后通过分波前曝光光路对其进行曝光,显影后在120℃下后烘30 min。采用O2等离子体对光刻胶进行灰化处理,利用Ar离子束对碳化硅基底进行刻蚀,刻蚀时间视光栅要求而定,刻蚀后去胶即完成光栅制作。所制作的光栅刻线密度1 200 lp/mm,周期833 nm,线宽397 nm,槽深450 nm。

3 结果与讨论

使用全息-离子束刻蚀光栅在抛光但未进行改性工艺处理的烧结碳化硅基底上制作了光栅,应用Veeco公司生产的Dimension Icon原子力显微镜测量了微观结构,测试结果如图4所示。

图4 在未进行表面改性处理的烧结碳化硅基底上制作的光栅Fig.4 The grating fabricated on the S-SiC surface before surface modification

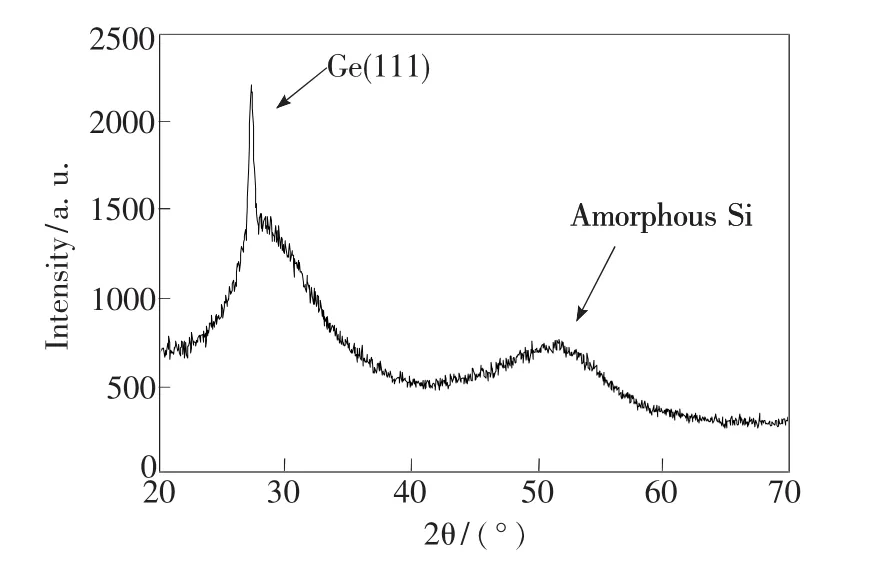

全息-离子束刻蚀光栅是将制作的光刻胶掩模槽型以一定的条件利用离子束刻蚀转移到基底材料中,由于未进行改性处理的碳化硅基底存在孔洞,所以刻蚀后的光栅表面粗糙度较大。另外,碳化硅材料在烧结过程中,组织内部各处的耐刻蚀性质存在差异,这进一步增大了刻蚀后的表面粗糙度,从而形成如图4所示的刻蚀结果。当光线入射到光栅表面时,较大的表面粗糙度在衍射级次周围会形成无规则散射光,严重影响光栅的分辨率及杂散光指标,因此必须采用合适的方法降低基底表面的粗糙度。改性层的晶体结构使用同一镀制过程中镀制的单晶锗片进行测量,测量仪器为PANalytical公司的XPERT-PRO型X射线衍射仪,辐射源为铜靶Kα射线(λ=0.154 06 nm),功率1.6 kW,扫描角度20°~70°,步长0.05°。图5是测试结果。

图5 锗基底上的硅改性层的XRD谱Fig.5 XRD patterns of the silicon modification coating on germanium substrate

图中27°处的衍射峰是单晶锗的(111)衍射峰,51°处的凸起属于硅改性层,硅改性层没有明显的衍射峰,为无定形结构。这种非晶结构避免了硅改性层中的硅材料结晶对表面光洁度的影响,使得后续的抛光可以获得无缺陷的光滑表面。

我们采用日本Mitutoyo公司生产的型号为MF-A-1010的新型高分辨率光学显微镜在500×放大倍率下观察基底表面在改性前后抛光的变化。图6(a)是改性前经过抛光的烧结碳化硅基底,黑色的部分是孔洞,灰色的部分是碳化硅。图6(b)是经过改性抛光后的烧结碳化硅基底的表面情况。经过改性抛光后的烧结碳化硅表面已经消除了孔洞的缺陷,表面均匀光滑。

图6 500×放大率下的表面改性前(a)、后(b)的烧结碳化硅表面。Fig.6 The surface condition of the S-SiC by 500×amplifying before(a)and after(b)surface modification

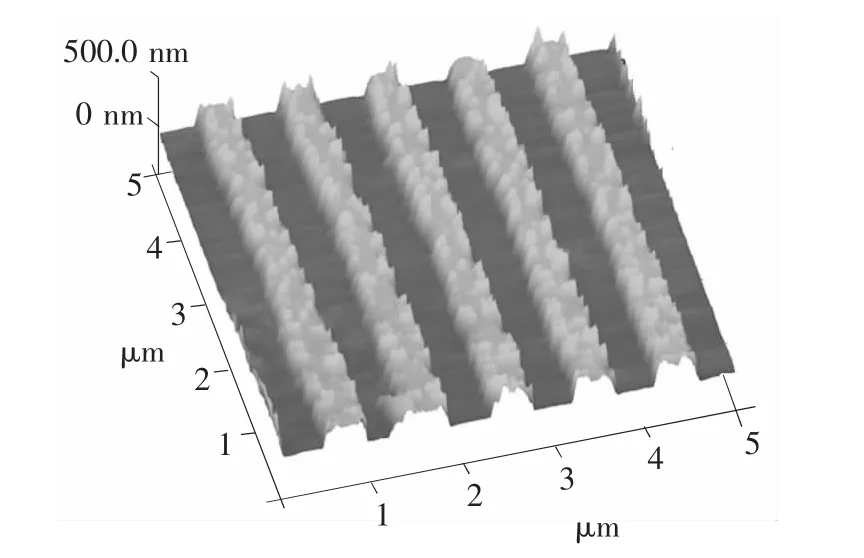

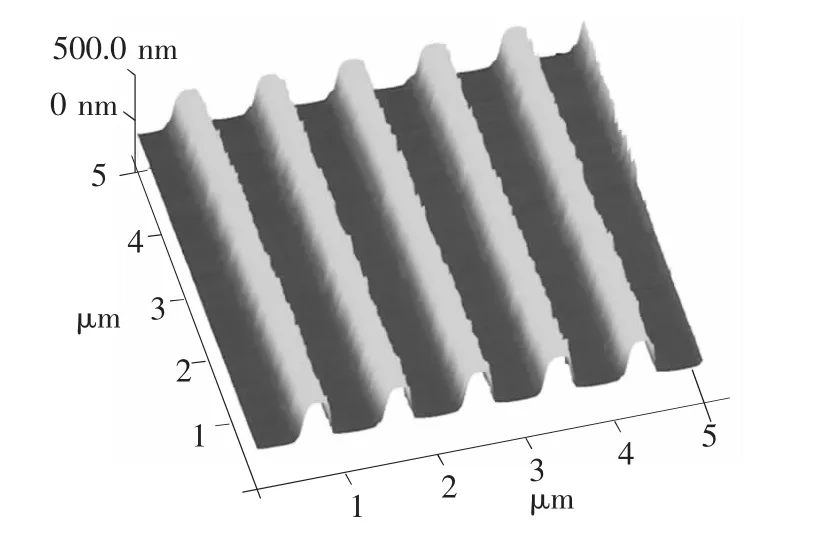

应用Bruker公司的Dimensions Edge原子力显微镜测量了5 μm×5 μm面积的表面形貌,结果如图7所示。

图7 原子力显微镜测量的表面形貌Fig.7 AFM image of the S-SiC surface after surface modification

经过改性抛光后的烧结碳化硅,其表面粗糙度低于1 nm(均方根Rq0.64 nm),已经达到或接近了抛光良好的玻璃基底的光滑程度。图8是在改性抛光后的烧结碳化硅表面制作的光栅的原子力显微镜测试结果。

图8 表面改性后在烧结碳化硅基底上制作的光栅Fig.8 AFM image of the grating fabricated on the S-SiC after surface modification

烧结碳化硅基底镀制改性层并抛光后,表面的固有缺陷得到消除,制作的光栅槽顶和槽底没有明显的凹凸缺陷,粗糙度明显降低。表1列出了改性前后测量的光栅槽顶和槽底的粗糙度。在改性后的烧结碳化硅表面制作的光栅,无论是槽顶还是槽底粗糙度都有了明显的降低,分别是改性前的1/10和1/9,证明碳化硅表面改性技术可以明显降低光栅的粗糙度,提高其质量。

表1 改性前后的光栅槽底和槽顶的粗糙度Table 1 Roughness of the groove top and bottom before and after surface modification nm

4 结 论

采用全息-离子束刻蚀技术在改性前后的烧结碳化硅基底上分别制作了光栅,比较了刻槽的形貌及粗糙度变化。测试结果表明,改性后的槽顶和槽底的粗糙度只有改性前的1/10和1/9,证明碳化硅表面改性技术可以有效降低光栅的粗糙度,提高其质量。

[1]Johnson L F,Ingersoll K A.Asymmetric triangular grating profiles with 90°groove angles produced by ion-beam erosion[J].Appl.Opt.,1981,20(17):2951-2961.

[2]Aoyagi Y,Namba S.Blazed ion-etched holographic gratings[J].Opt.Acta,1976,23(9):701-707.

[3]Osterried K,Heidemann K F,Nelles B.Groove profile modification of blazed gratings by dip coating with hardenable liquids[J].Appl.Opt.,1998,37(6):8002-8007.

[4]De Mello B A,Da Costa I F,Lima C R A,et al.Developed profile of holographically exposed photoresist gratings[J].Appl.Opt.,1995,34(10):597-603.

[5]Paquin R A,Magida M B,Vernold C L.Large optics from silion carbide[J].SPIE,1991,1618:53-60.

[6]Ebizuka N,Eto H,Dai Y,et al.SiC ultra light mirror for large space telescope and for extremely huge ground based telescopeⅡ[J].SPIE,2004,5487:1013-1017.

[7]Chen H,Gao J S,Song Q,et al.Si modified coating on SiC substrate by ion beam assisted deposition[J].Opt.Precision Eng.(光学精密工程),2008,16(3):381-385(in Chinese).

[8]Chen H,Wang T T,Gao J S,et al.Improvement of signal noise ratio of TMC optical system by SiC surface modification technology[J].Opt.Precision Eng.(光学精密工程),2009,17(12):2952-2957(in Chinese).

[9]Wang T T,Gao J S,Wang X Y,et al.Surface modification on a silicon carbide mirror for space application[J].Chin.Opt.Lett.,2010,8(z):183-185.

[10]Tan X,Liu Y,Xu X D,et al.13.9 nm Laminar grating as beam splitter[J].Opt.Precision Eng.(光学精密工程),2009,17(1):33-37(in Chinese).

[11]Wu N,Tan X,Bayanheshig,et al.Simulation of ion beam etching process in ion beam etched holographic grating[J].Opt.Precision Eng.(光学精密工程),2012,20(9):1904-1912(in Chinese).

Roughness Decreasing of Silicon Carbide Hologram-ion Beam Etching Grating by Using Surface Modification Technique

WANG Tong-tong*

(Key Laboratory of Optical System Advanced Manufacturing Technology,Changchun Institute of Optics,Fine Mechanics and Physics,Chinese Academy of Sciences,Changchun 130033,China) *Corresponding Author,E-mail:wangtongtong@126.com

The gratings were fabricated by hologram-ion beam etching technique on the silicon carbide substrate that has fine stiffness and thermal stability.The intrinsic defects of the silicon carbide leads to a rough surface of the grating grooves,the roughness of the bottom and the top of the grating grooves are 29.6 nm and 65.3 nm(Rq),respectively.A uniform silicon coating were deposited by Plasma Ion Assisted Deposition(PIAD)technique on the surface of the silicon carbide substrate,then a super smooth surface was obtained after fine polishing.Characterized by XRD,we found the silicon coating is amorphous.After fine polishing,the surface roughness of the silicon carbide is 0.64 nm(Rq)measuring by AFM.The roughness of the grating grooves are significantly decreased,the roughness of the bottom and the top of the grating grooves are 2.96 nm and 7.21 nm(Rq),respectively.Comparing with the grating grooves before surface modification,the roughness of the bottom and the top are 1/10 and 1/9,respectively.

silicon carbide;surface modification;grating;hologram-ion beam etching;PIAD

1000-7032(2013)11-1489-05

O484;TN304

A

10.3788/fgxb20133411.1489

2013-08-13;

2013-09-17

国家自然科学基金(60478035)资助项目

王彤彤(1979-),男,吉林长春人,博士,主要从事光学薄膜的理论及制备的研究。

E-mail:wangtongtong@126.com,Tel:(0431)86176033