蛋白质改性粘胶纤维染整工艺研究

2013-12-20杨天乔

杨天乔,吴 华,汪 青

(1.东华大学,上海200051;2.杭州万事利丝绸科技有限公司,杭州310021;3.中原工学院,郑州450007)

粘胶纤维属于再生纤维素纤维,是一种优良的纺织原料,其服用舒适性早已被大家接受和认可.随着科技的不断发展,各种新型功能性粘胶纤维不断开发成功,也进一步拓展了粘胶纤维的应用市场[1-2].

丝素蛋白是天然的高分子蛋白,富含18种氨基酸,其中亮氨酸可以加速细胞的新陈代谢;丝氨酸、苏氨酸可减缓皮肤老化;色氨酸、酪氨酸能吸收紫外线,且大量的亲水基团(-OH、-COOH、-NH)使其具有良好的吸湿和保温性能以及抗微生物性能,与皮肤的亲和性好.因此,以丝素蛋白为原料开发的各种含丝素蛋白的复合材料和服用面料,具有棉、麻、化学纤维的亲肤性、高吸湿性、抗静电性、伸缩性、蓬松性、抗皱性等优良特性,丝素蛋白的这些优良特性迎合了新世纪人类的绿色消费观念[3-4].

蛋白质改性粘胶纤维含丝素蛋白,是采用化学方法将蚕丝废丝、蚕丝下脚料以及从丝绸精炼废液中回收的蚕丝蛋白与粘胶共混,经湿法纺丝、缩醛化处理制成的蚕丝蛋白/粘胶纤维[5].本文选用Anozol中温型活性染料,对染整工艺进行了研究.

1 试 验

1.1 材料和仪器

织物:含丝素蛋白的粘胶纬编针织物(粘胶长丝由新乡白鹭化纤集团有限责任公司提供).

染料:安诺素活性蓝E-3G,安诺素活性红E-2BE(安诺其化工有限公司).

仪器:721型红外可见分光光度计(上海光谱仪器有限公司),Datacolor SF600X型电子测配色仪(Datacolor公司),SW-12(L)耐洗色牢度试验机(莱州市电子仪器有限公司),Y571L耐摩擦牢度试验机(莱州市电子仪器有限公司),YG065顶破强力机(莱州市电子仪器有限公司),LCK—800纺织品毛细效应测试仪.

1.2 染整工艺

试验流程:前处理(煮漂—浴法)→水洗→除氧酶处理→水洗→染色→皂煮→水洗→染色性能测试.

1.2.1 前处理工艺处方

Na2CO3:xg/L;

30%H2O2:y mL/L;

Na2SiO3:2g/L;

H95:1.5g/L;

氧漂稳定剂:1g/L;

浴比:1∶30;

处理温度:85~90℃;

处理时间:60min.

1.2.2 除氧酶处理工艺条件

除氧酶UTA-636:2g/L;

浴比:1∶30;

处理温度:35~40℃;

1.2.3 染色工艺条件

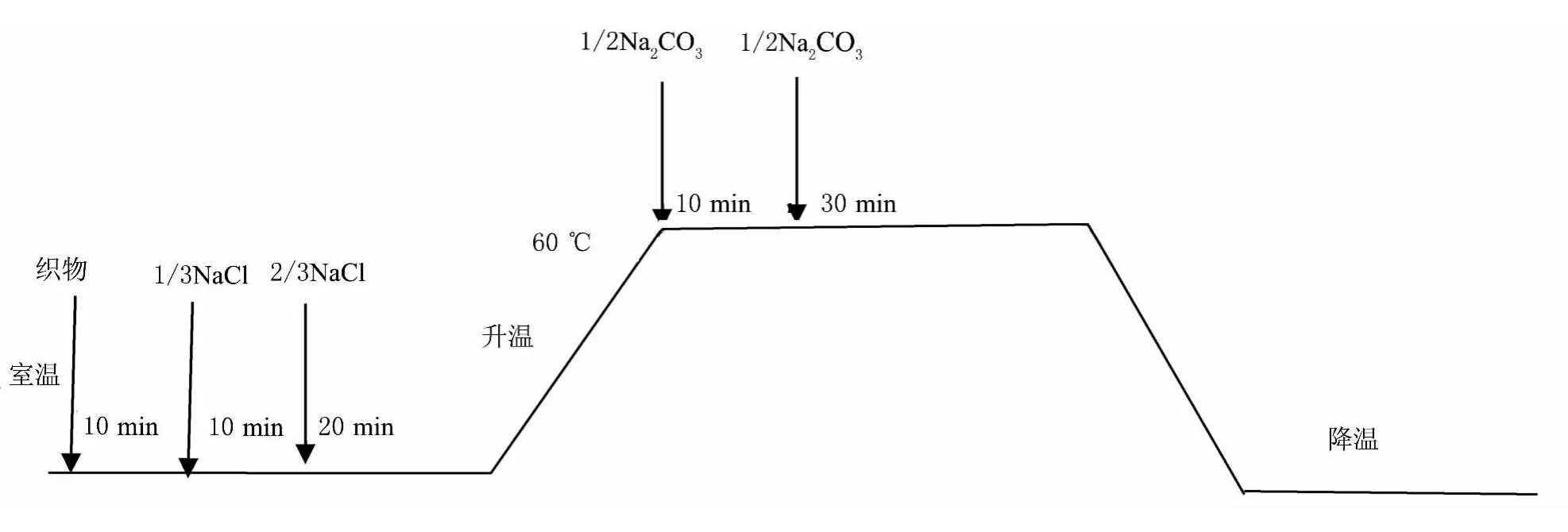

图1 染色工艺曲线

(1)工艺处方:活性染料(o.w.f):2%;

元明粉:xg/L;

无水碳酸钠:yg/L;

浴比:1∶30.

(2)工艺曲线(如图1所示):

1.3 性能测试方法

1.3.1 前处理效果测试

全国192家医疗机构26 011例创伤性颅内损伤患者的药物利用分析 …………………………………… 谭建霞等(24):3441

(1)毛细效应测试.用LCK-800纺织品毛细效应测试仪测试前处理后织物的毛效值.

(2)白度测试.用Datacolor测配色分光仪测试处理后织物的白度,采用D65光源和10°光源.

(3)顶破强力测试.用YG065顶破强力机在温湿度分别为20℃和65%,隔距为20mm,速度为100mm/min,修正系数为1的条件下测试织物的顶破强力,测试3次,取平均值.

1.3.2 染色性能测试

(1)上染百分率.按处方配置标准染液,用移液管取一定量的染液在容量瓶中用蒸馏水定容稀释一定倍数.在721型分光光度计上测定标准染液的最大吸收波长λmax,并测定该处标准染液的吸光度E0.染色后,将染色的残液同时也稀释相同倍数后,在最大吸收波长处测定残液的吸光度E1,按下式计算上染百分率(%):

上染百分率=(1-E1/E0)×100%

(2)表观深度K/S值.用Datacolor SF600X电子测配色仪测定,选择D65光源和10°视角.

(3)染色牢度.耐摩擦色牢度参照GB/T3920—1997《纺织品 色牢度试验 耐摩擦色牢度》测定;耐洗色牢度参照GB/T3921.1—1997《纺织品色牢度试验耐洗色牢度》测定.

2 结果与讨论

2.1 织物前处理效果

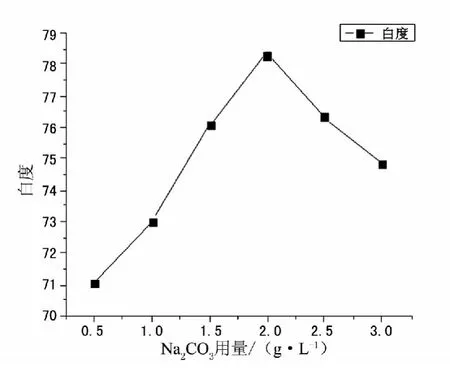

图2 Na2CO3用量对白度的影响

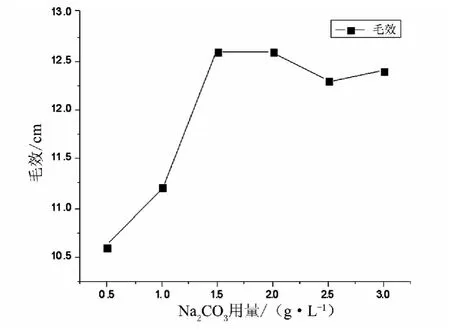

图3 Na2CO3用量对毛效的影响

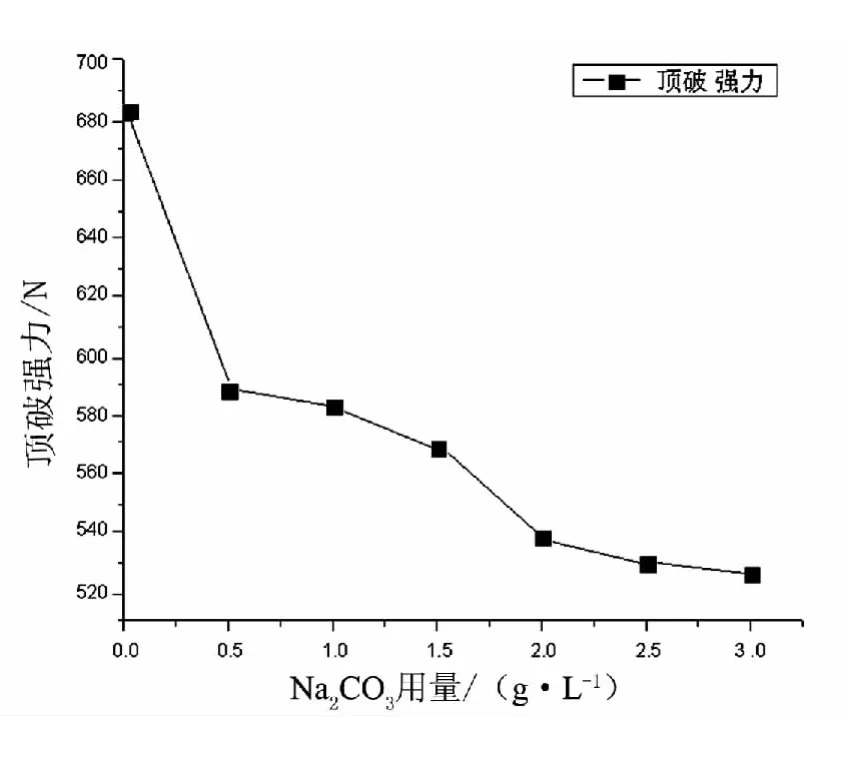

图4 Na2CO3用量对顶破强力的影响

为了考察Na2CO3和H2O2在织物前处理中的作用和适宜用量,在其他因素相同条件下,分别用不同量的Na2CO3和30%的H2O2对织物进行前处理,前处理效果测试结果如图2-图4所示.由图2、图3、图4可知,在H2O2用量不变的情况下,随着Na2CO3用量的增加,H2O2的分解速度加快,纤维上的污垢和少量的浆料和杂质被除去,毛效和白度随之增大,但H2O2的部分分解物也会对纤维造成损伤,故强度有所下降;而Na2CO3用量进一步增大后,工作液的碱性增强,H2O2不稳定,分解速度过快,无效分解增多,对白度增加无益,反而增大了纤维的损伤,使强度进一步下降[6].故综合以上因素,Na2CO3用量以1.5g/L较为适宜.

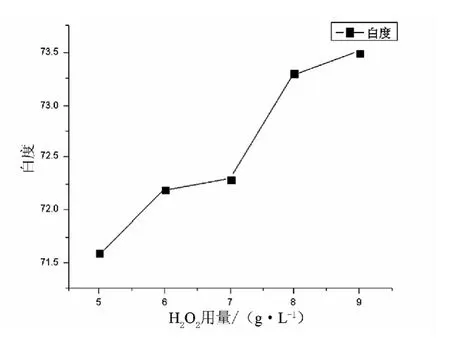

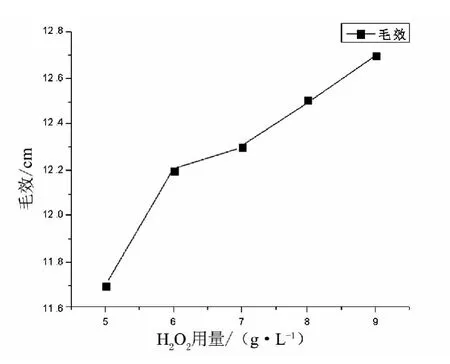

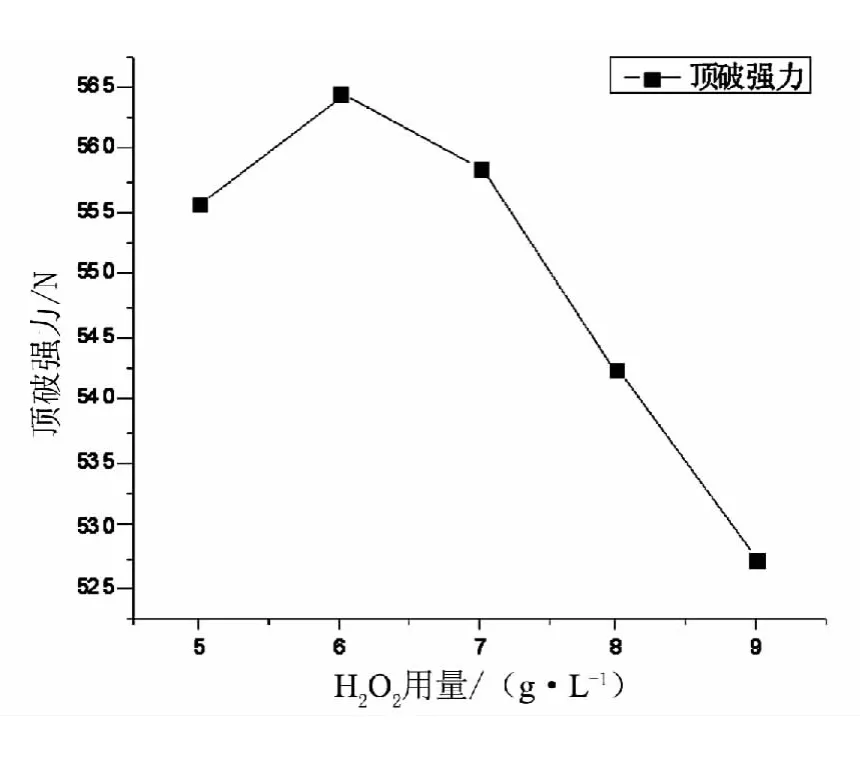

在Na2CO3用量不变(1.5g/L)的情况下,分别用不同量的H2O2对织物进行前处理,前处理效果测试结果如图5-图7所示.

由图5、图6、图7可知,在Na2CO3用量不变的情况下,随着H2O2用量的增大,织物的白度和毛效都不断增加,但顶破强力不断下降.这是因为在碱性不变的条件下,随着H2O2用量的增大,单位时间和体积内H2O2的分解产物增加,毛效和白度也随着增加;同时对纤维造成的损伤也随之增大,使强度不断下降.故H2O2用量以7mL/L为宜.

图5 H2O2用量对白度的影响

图6 H2O2用量对毛效的影响

图7 H2O2用量对顶破强力的影响

2.2 织物染色性能

2.2.1 除氧酶对织物染色性能的影响

由于前处理配方中含有H2O2,故经前处理后的织物上可能含有残留的H2O2,染色时会造成纤维及染料的氧化,影响织物的染色性能.因此,通过除氧酶处理来研究处理前后织物染色性能的变化.

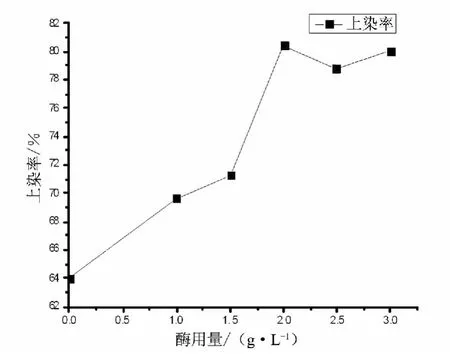

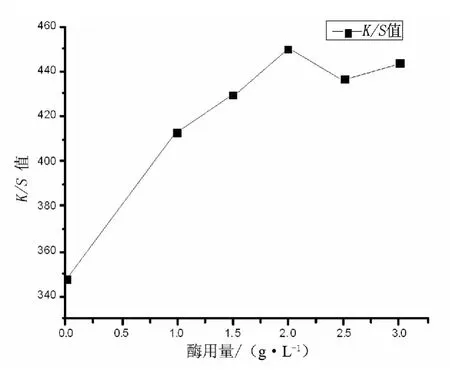

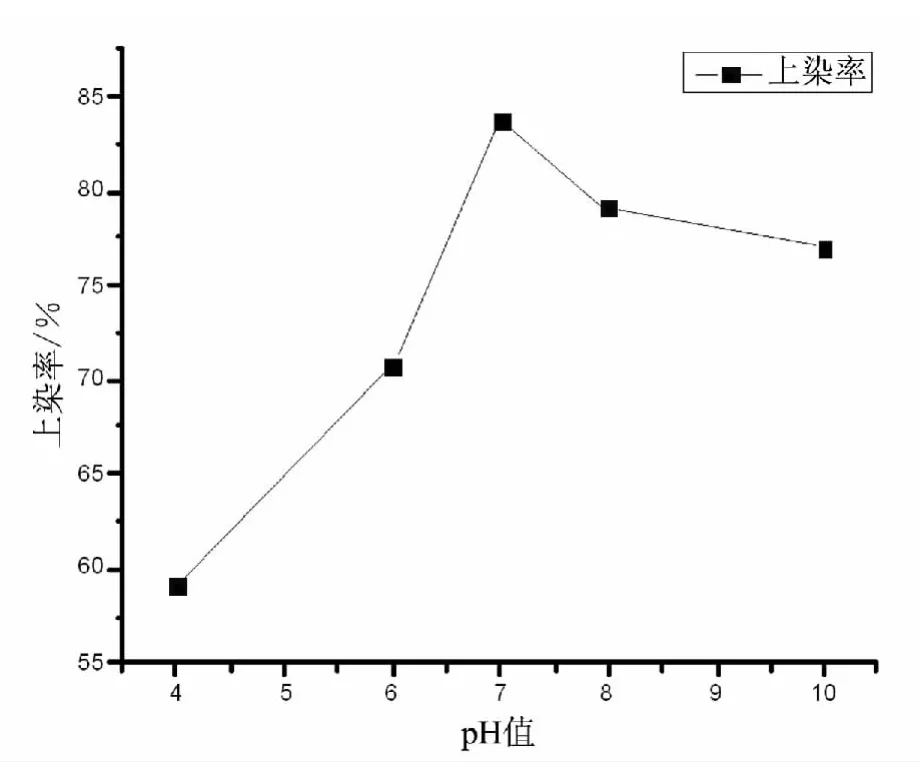

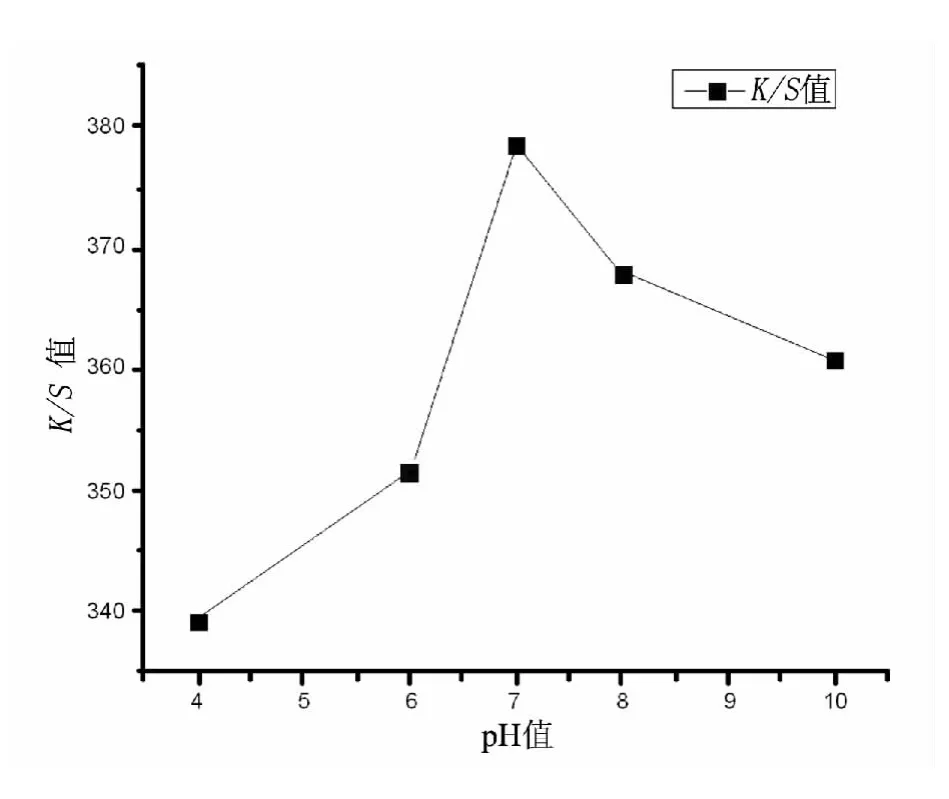

为了研究适宜除氧酶作用的pH值和用量,在其他因素不变的条件下,分别改变工作液的pH值和酶用量,将处理后的织物用安诺素活性蓝E-3G染色,并测试其染色性能,结果如图8-图11所示.

图8 不同用量酶处理对织物上染率的影响

图9 不同用量酶处理对织物K/S的影响

由图8、图9可知,织物经过除氧酶处理后,上染率和K/S值都得到了提高.同时,在其他因素不变的条件下,随着除氧酶用量的增加,织物的上染率和K/S值也随之增大,但达到一定用量后,虽然单位时间和体积内除氧酶的浓度增加,但织物上残余的H2O2几乎已被完全分解,故织物的染色性能不会再随之提高.因此,除氧酶的用量以2g/L为宜.

图10 不同pH值下酶处理对织物上染率的影响

图11 不同pH值下酶处理对织物K/S值的影响

除氧酶可以将H2O2分解成水和氧气,对纤维和染料几乎无影响.由图10、图11可知,在pH=7时,将处理后的织物染色,上染率和K/S值最大;而当pH<7或pH>7时,织物的染色性能都会随之下降.分析可知,除氧酶在中性条件下活性最大.

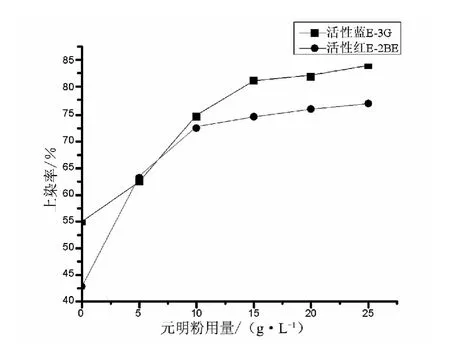

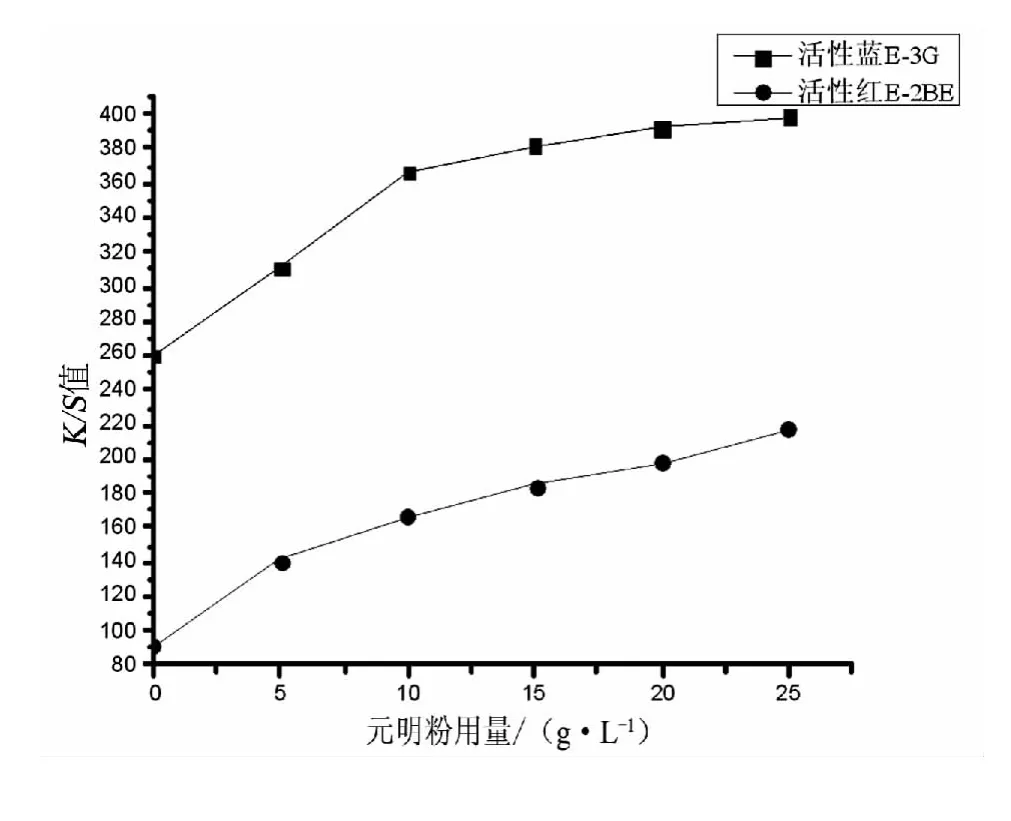

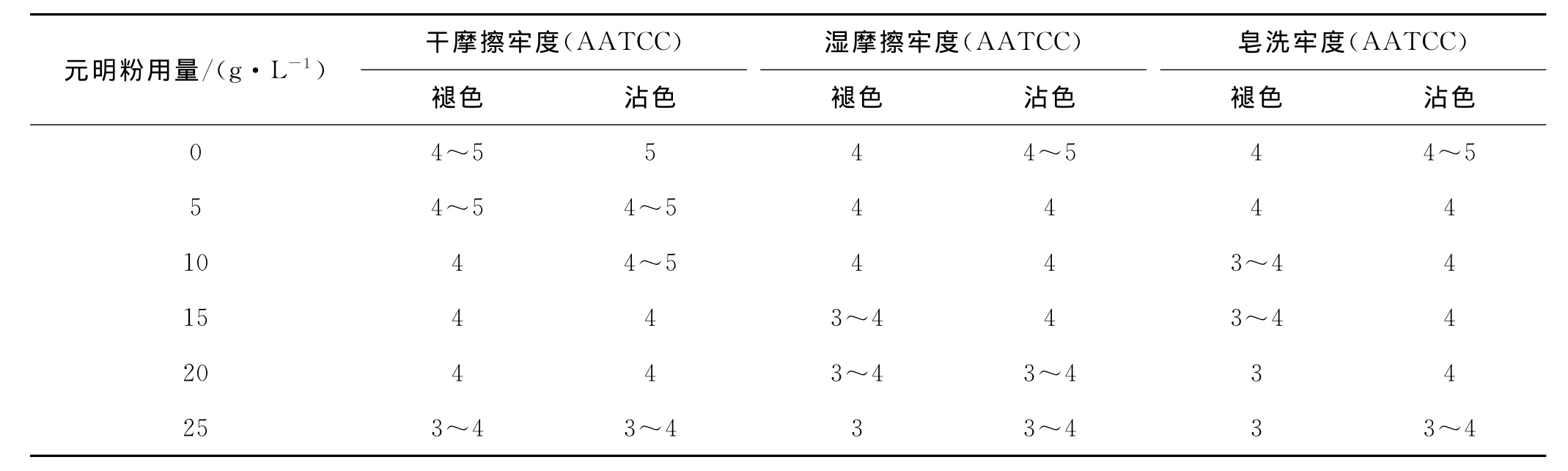

2.2.2 元明粉用量对染色性能的影响

利用活性染料对织物染色时,为了提高染料的上染百分率,通常需要加入一定量的中性电解质进行促染.在染色时间、固色温度及碱用量等相同的条件下,考察元明粉用量对染色性能的影响.测试结果如图12、图13及表1、表2所示.

图12 元明粉用量对织物上染率的影响

图13 元明粉用量对织物K/S值的影响

表1 不同元明粉用量下安诺素活性蓝E-3G的染色牢度

表2 不同元明粉用量下安诺素活性红E-2BE的染色牢度

丝素蛋白中含有较多的氨基、巯基、羟基等,这些基团都能与活性染料反应形成共价键,有利于染色性能的提高.由图12、图13可知,随着元明粉用量的增加,织物的上染率和K/S值都增加,但达到一定值后,增长趋势变缓.其原因是染色时元明粉的加入可以促进染料分子对纤维的吸附扩散,但元明粉用量过大反而会引起染液中染料的聚集沉淀,影响染料的充分扩散和渗透,不利于纤维染色性能的提高.

由表1、表2可知,无论是摩擦牢度还是耐皂洗牢度,基本上都是随着元明粉用量的增加而降低,且耐皂洗牢度低于摩擦牢度,褪色牢度低于沾色牢度.但从整体上看,织物的染色牢度等级都达到较高水平.综合以上因素,元明粉用量以15g/L为宜.

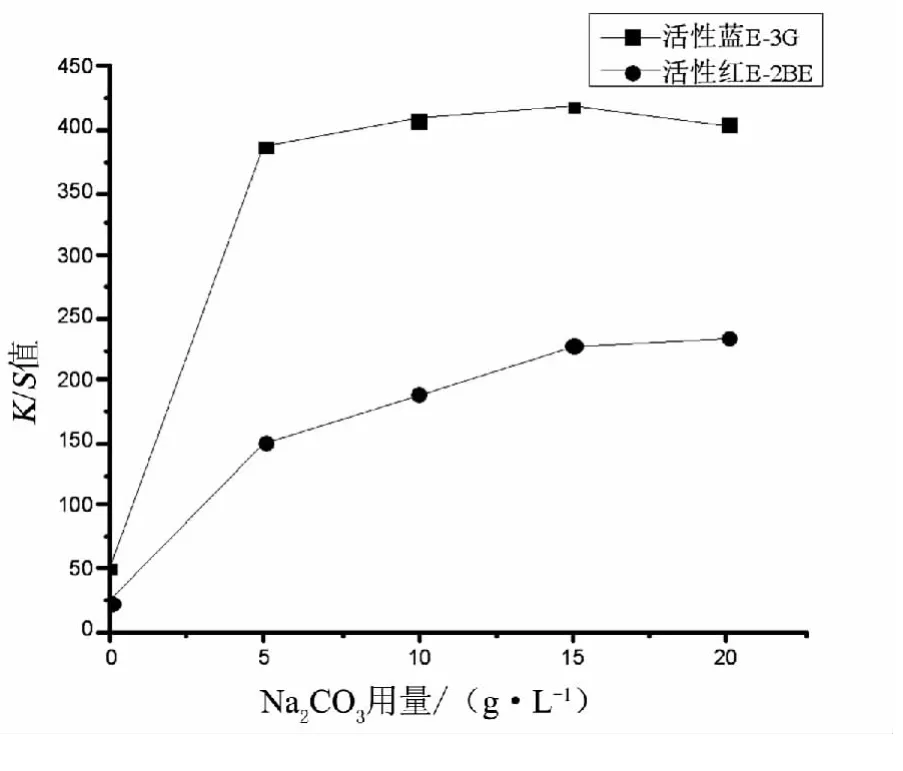

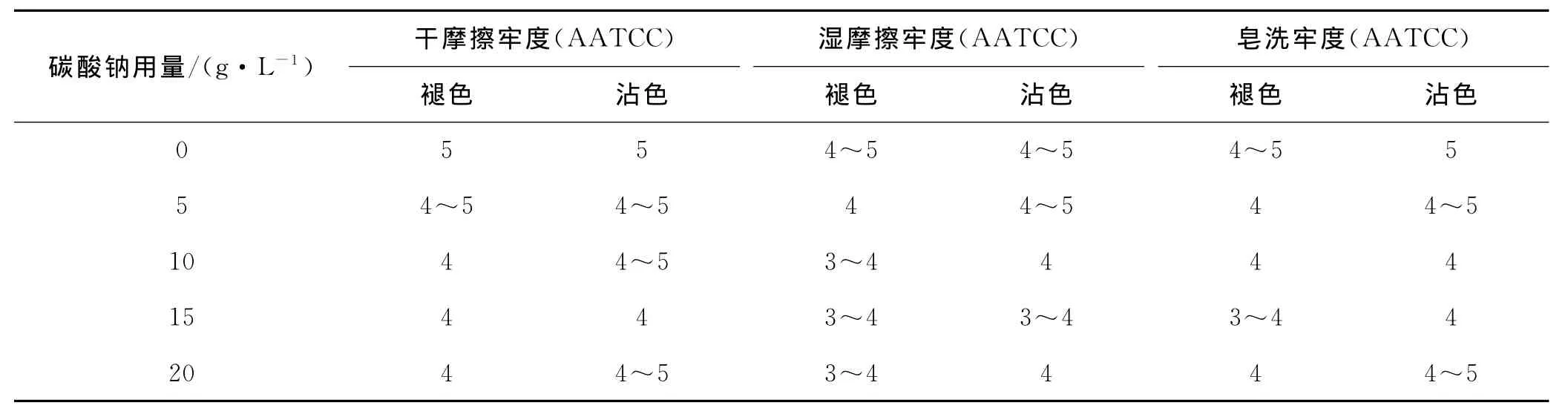

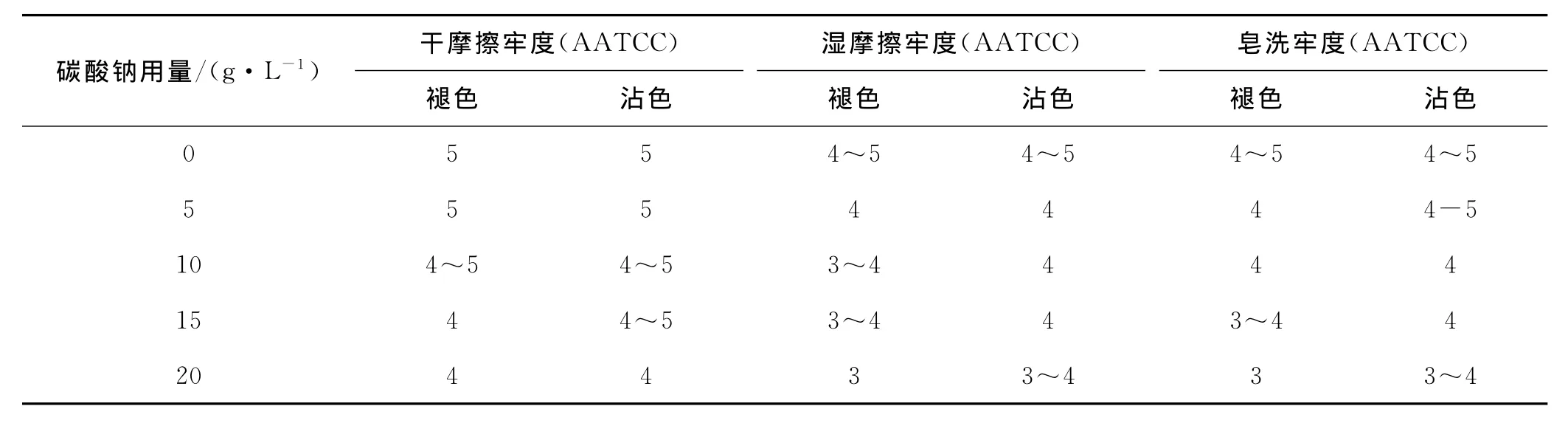

2.2.3 碱用量对染色性能的影响

碱是活性染料染色过程中一种重要的固色剂,它可以提高染液的pH值,使纤维素阴离子的浓度迅速增加,与染料结合形成共价键,从而提高固色率.安诺素活性染料以纯碱为固色剂较宜.不同碱剂用量下,织物染色性能测试结果如图14、图15及表3、表4所示.

由图14、图15可知,当不加入Na2CO3时,织物的上染百分率和K/S值都很低,但随着Na2CO3用量的增加,两者也随之增加,达到一定值后,增长趋势变缓甚至可能会有所下降.这是因为加入碱剂后,纤维与染料的结合增多,当碱剂浓度过高时,染料的水解速率增大,反而不利于织物染色性能的提高.

图14 Na2CO3用量对织物上染率的影响

由表3、表4可知,3种织物的染色牢度基本上都随着Na2CO3用量的增加而降低.因为随着Na2CO3用量的增加,虽然吸附在纤维上的染料和纤维分子共价键的数目增加,但染料的水解量也随之增加,染料更易从纤维上转移到溶液中,因而降低染色牢度.从整体水平上看,织物的染色牢度等级都达到较高水平.综合以上因素,Na2CO3用量以10g/L为宜.

图15 Na2CO3用量对织物K/S值的影响

表3 不同碳酸钠用量下安诺素活性蓝E-3G的染色牢度

表4 不同碳酸钠用量下安诺素活性红E-2BE的染色牢度

3 结 语

(1)Na2CO3和H2O2能够有效地作用于含丝素蛋白的粘胶织物,使其获得良好的白度和吸水性,织物前处理中Na2CO3和30%H2O2较适宜的用量分别为1.5g/L和7mL/L.

(2)前处理后、染色前进行除氧酶处理,有利于提高含丝素蛋白的粘胶织物的上染百分率及K/S值,较适宜的酶处理工艺为:除氧酶2g/L、浴比1∶30、温度35~40℃、处理时间15min、pH=7.

(3)染色过程中,元明粉和Na2CO3能够促进染料的上染和固着,有利于提高织物的上染百分率和K/S值,但色牢度有所下降.因此,元明粉和Na2CO3较适宜的用量分别为15g/L和10g/L.

[1]赵秀媛.功能性粘胶纤维的开发及应用[J].纺织导报,2009(11):74-76.

[2]温宝英,韩书发.芦荟粘胶纤维的研究与开发[J].人造纤维,2009,39(5):7-9.

[3]王佳培,胡建恩,白雪芳,等.蚕丝素蛋白及其应用[J].精细与专用化学品,2004,12(12):13-18.

[4]侯爱琴,史雅琪,谢孔良.丝素蛋白的提取及其在纺织上的应用进展[J].针织工业,2009(4):63-67.

[5]汪建雄,张冰冰,谢海伦.蚕丝蛋白粘胶长丝及其特性(1)[J].丝绸,2005(8):18-19.

[6]王安平.大豆蛋白/粘胶共混纤维针织物染整工艺的研究 [D].天津:天津工业大学,2007.