用钢渣替代劣质硫酸渣进行生料配料的生产实践

2013-12-18□□

□□

(智海企业集团有限公司 榆次水泥分公司,山西 晋中 030600)

引言

我公司两条2 500 t/d熟料生产线投产至今已有8年时间。由于公司石灰石矿山存在先天不足,石灰石原料主要依靠外购。长期以来,外购石灰石中Al2O3含量偏高且不稳定,硅质原料砂岩中SiO2含量在78%~83%范围内波动,铁质原料使用附近炼金厂的硫酸渣,Fe2O3含量偏低,仅为20%~24%,采用这3种原料配料经常导致生料中Al2O3含量偏高,熟料中的液相量增加。液相量过高不仅导致熟料产质量下降,而且使篦冷机及熟料皮带输送机等设备受到损害,影响设备的使用寿命和设备运转率,而且对后续的水泥粉磨过程也有很大的影响,甚至还严重影响到水泥产品的适应性。

熟料中液相量高、C3A含量高的危害主要表现在以下几个方面:

(1)造成窑内液相过早出现,易结蛋、结圈,操作不当时容易长厚窑皮,影响窑的安全稳定运行和产量的提高。

(2)严重影响熟料的冷却效果,易造成出篦冷机熟料温度过高。

(3)对篦冷机、皮带机等输送设备的安全运行造成危害。

(4)熟料中C3A过高,造成水泥水化热过大,易引起大体积混凝土开裂。

(5)由于熟料温度高,易磨性差,水泥磨的台时产量降低,磨内温度高易造成糊球、糊段,严重时还会造成石膏脱水,致使水泥出现急凝、需水量增大等现象。

(6)生产出的水泥与混凝土外加剂的适应性差。

多年来,我公司技术人员为解决熟料硅率偏低、C3A含量过高的问题,进行过多种尝试,如选用破碎石灰石选矿设备、使用铁矿石替代低品位硫酸渣、用高品位的硅质材料-玻璃厂尾矿石英砂全部或部分替代砂岩配料等措施,但由于各方面原因收效甚微,最后决定用钢渣替代硫酸渣进行试生产,现将生产方案和使用效果介绍如下。

1 原材料化学成分

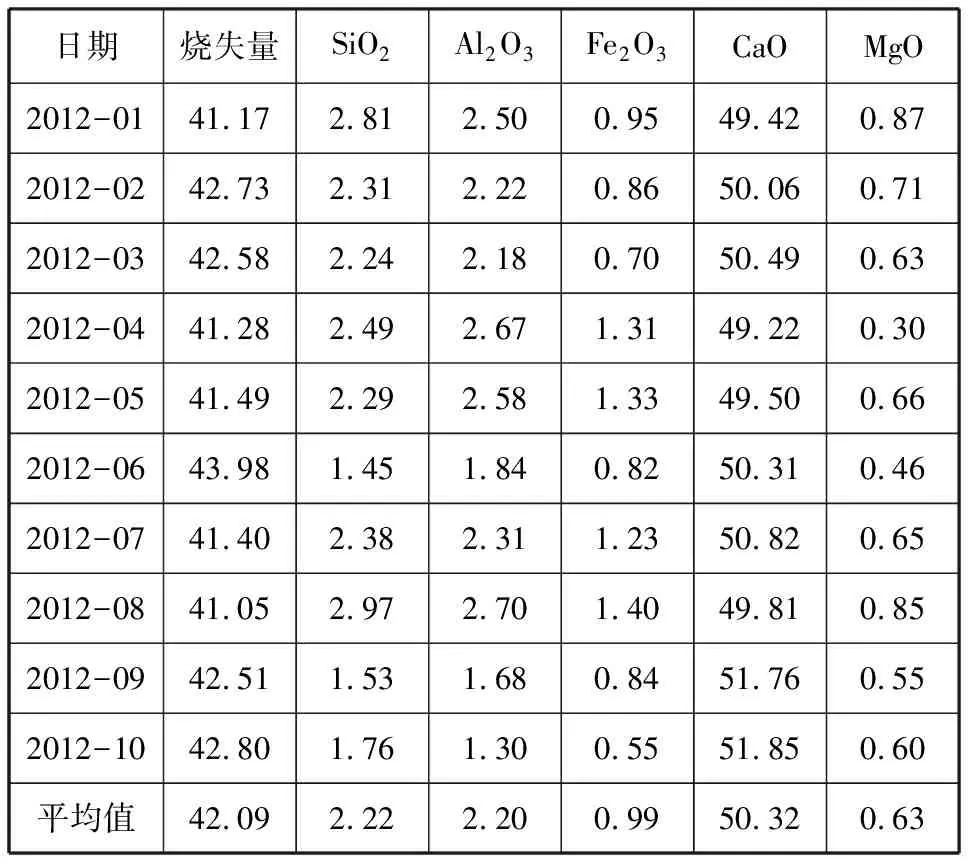

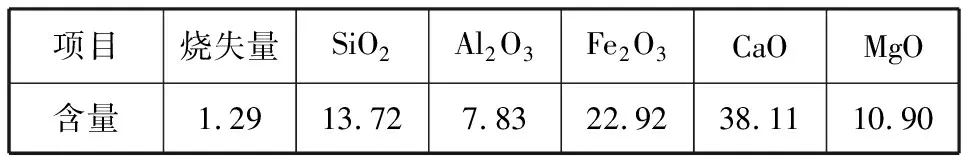

各种原材料的化学成分见表1至表4。

2 钢渣替代硫酸渣后的配料方案

确定钢渣完全替代硫酸渣后的率值为:KH=0.92±0.02,n=2.6±0.1,p=1.5±0.1。

熟料矿物组成设计方案见表5。

3 生产过程控制

3.1 过程质量控制

(1)严把进厂砂岩和原煤的质量关,严格按公司规定的《原燃材料进厂管理办法》进行质量控制,并做好原煤的均化搭配工作。

表1 外购石灰石的化学成分 %

表2 砂岩的化学成分 %

表3 硫酸渣的化学成分 %

表4 钢渣的化学成分 %

表5 熟料矿物组成设计方案 %

(2)针对钢渣含铁量高、硬度大的特点,为防止硬质块状钢渣损坏辊压机辊面,在上料篦子上增加筛分装置,钢渣通过筛分装置进入原硫酸渣输送皮带,进入硫酸渣配料库。

(3)为了避免含铁量较高的铁质物料进入磨机和辊压机,各配料站每小时要巡检一次除铁器,并及时清理铁质物料,确保除铁器处于正常运行状态。

(4)加强原料磨的操作管理,发现异常及时处理,确保磨机正常运行。

3.2 过程操作控制

(1)为降低熟料的液相量,配料时尽量提高熟料的硅率,钢渣全部替代硫酸渣配料,率值严格按设计指标控制。

(2)优化工艺操作参数。为减少预热器结皮,严格控制分解炉出口温度≤870 ℃,在确保f CaO含量和熟料KH值正常的情况下,尽量减少窑头用煤量,窑尾温度≤1 030 ℃。

(3)在均化库库位允许的情况下,尽量增大生料投料量至215 t/h以上,并根据窑内情况,适当提高窑速,严格控制窑电流在600 A以下。

(4)各班要统一操作,班班要勤动喷煤管,避免窑内结厚窑皮或结圈现象的发生。

(5)在不影响窑煅烧的情况下,适当放宽出磨生料的细度,0.08 mm筛余可放宽至14.0%以内。

4 生产过程中出现的问题和解决办法

4.1 生产中出现的问题

(1)由于钢渣的易磨性比硫酸渣差,1号线两台生料磨和2号线生料辊压机的台时产量均有所下降,导致生料供应不足,这就对生料粉磨系统的连续运转提出了更高的要求。

(2)使用钢渣配料后4级和5级预热器锥体及下料管结皮频率加大,窑尾烟室结皮较严重,窑内从窑头方向向后27~42 m位置易长副窑皮,正常运行中采用测温枪检测筒体表面温度为230~250 ℃,停窑时进窑检查,这段筒体窑皮厚度在70~110 mm,对窑内通风造成影响。

(3)窑前火焰发混,有憋火现象,用看火镜现场看火,火焰发白,且时有正压发生。

(4)熟料外观颜色正常,但黄心咖啡色料增多,对水泥的颜色有影响。

4.2 解决办法

(1)为解决使用钢渣配料后窑生料供应不足的难题,对生料磨进行了改造。改造前,Ф 3.8 m×(2.5 m+8.5 m)烘干兼粉磨系统磨机Ⅰ仓为烘干仓,Ⅱ仓、Ⅲ仓为破碎仓、研磨仓,磨机台时产量在100 t/h左右,出磨生料0.08 mm筛余在13.0%以内。考虑到使用钢渣后,入磨物料综合水分降至3.0%以下(进厂钢渣的水分为3.2%,进厂硫酸渣水分为13%~15%),改造时将Ⅰ仓烘干仓扬料板改为提升衬板,并加研磨体,烘干仓改为初破仓,Ⅱ仓、Ⅲ仓仍为破碎仓、研磨仓,磨机运行过程中继续使用窑尾热风。另一方面因生料易烧性变好,将出磨生料细度0.08 mm筛余放宽至16.0%之内后,单台磨机台时产量提高到118 t/h左右,两台生料磨产量共提高约36~40 t/h,解决了入窑生料供应不足的难题。

(2)使用钢渣后,对工艺参数虽进行了优化,但预热器结皮现象仍较严重,通过对系统进行全面分析,认为配料方案较为正常,主要原因是操作方面的问题。然后从以下两方面进行了改进:一是将熟料中f CaO严格控制在0.8%~1.5%,绝不允许有f CaO过低的熟料形成,熟料KH值由0.92±0.02提高至0.925±0.02;二是加大窑尾用风量,高温风机转速由755 r/min提高至780 r/min,C1出口负压由5 400 Pa提高到5 600 Pa左右,窑速由3.7 r/min提高到3.9 r/min,投料量由210 t/h提高至218 t/h。经过调整后,系统趋于正常,结皮、结圈现象明显减少,熟料产质量得到了提高。

5 生产效果

(1)使用钢渣配料后,生料的易烧性明显提高,窑产量提高125 t/d,熟料标准煤耗下降5.9 kg/t,两窑若按年产熟料180万t计算,年节约标准煤约10 620 t,折合实物煤12 500 t,熟料煅烧电耗降低1.5 kW·h/t,熟料年节电量约270万 kW·h,以上两项年节约成本780万元。

(2)采用钢渣完全替代硫酸渣进行生料配料是可行的。通过工艺改进,熟料质量得到了改善, 3 d抗压强度由原来的30.1 MPa提高到31.7 MPa,28 d抗压强度由原来的56.3 MPa提高到58.9 MPa。

(3)水泥与外加剂的适应性发生了变化。例如P·O 42·5水泥与TX-3外加剂的适应性扩散度由205 mm左右提高到225 mm左右,产品深受用户欢迎,提高了我公司的市场竞争力。