固溶时效对QAl9-4-3铝青铜组织和性能的影响

2013-12-18林高用许秀芝曾菊花

林高用 ,王 莉,许秀芝,曾菊花

(1.中南大学 材料科学与工程学院,长沙 410083;2.中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

铝青铜以较高的强度和优异的耐磨、耐蚀性能广泛应用于飞机、舰艇等军用工业和家电、机械等民用工业下的耐磨蚀零件。现代工业和高科技生产的快速发展对铝青铜构件的服役性能提出了更高的要求,发展高强耐磨铝青铜逐渐成为一种趋势[1−3]。近年来,国内外研究者主要通过添加合金元素、优化热处理工艺、采用变质处理或对合金进行表面处理来提高其力学性能和耐磨性能[1−6]。除了这些常规方法外,还有研究者通过采用等通道挤压、喷射成形等新型成形方法来细化晶粒和控制组织[6−7],达到高强耐磨的目的。

在上述方法中,对合金进行热处理在可较大范围内调整合金的性能,挖掘其应用潜力。现有对铝青铜热处理的研究多集中在常规复杂铝青铜以及Cu-14%Al-X高铝青铜[8−12]。与现有的高性能复杂铝青铜相比,自行研制的QAl9-4-3铝青铜铝含量偏低,其成形性能与QAl9-4铝青铜的相当,避免了缓冷脆性,可挤制成各种规格的管棒材,且其挤制态强度可与QAl10-4-4铝青铜的媲美,应用范围广。在前期研究中已探明了影响该合金综合力学性能的4个热处理参数的主次顺序为:时效温度、固溶温度、时效时间、固溶时间。据此,本文作者探究时效温度和固溶温度对合金组织和力学性能的影响,旨在通过热处理增强合金的力学性能和耐磨性能,进一步扩大其应用范围。

1 实验

试验材料为自行研制的一种新型低铝青铜,命名为“QAl9-4-3铝青铜”,其实测成分(质量分数,%)为:8.7Al,4.4Fe,3.4Ni,余量为铜。采用中频无芯感应炉熔炼,在 880T卧式双动挤压机上将铸锭挤压成管材。挤制管的抗拉强度为729 MPa,伸长率为19.1%,布氏硬度为194HBS。

热处理试验在箱式电阻炉中进行。根据热处理温度的作用主次顺序,先考察时效温度对合金的影响:880 ℃,3 h固溶,水淬,时效温度分别为430、480、530、580和630 ℃,均保温1 h后空冷;再考察固溶温度对合金的影响:固溶温度分别为820、850、880、910和940 ℃,保温3 h,水淬,再在优化出的时效温度下保温1 h后空冷。

拉伸试验在 MTS 810试验机上进行,速率为 2 mm/min。宏观硬度和显微硬度测试分别在HB−3000B布氏硬度计和 HMV−2T维氏硬度计上进行。在美国UMT−3摩擦试验机上进行干摩擦磨损试验,为块对柱的往复滑动摩擦,载荷为100 N,速度为240 r/min,时间为1 h。铝青铜试样的尺寸为25 mm×20 mm×10 mm。对偶件为d10 mm的45号钢柱体,经(840 ℃,40 min)固溶处理,表面硬度为58HRC。磨柱体和铝青铜块均经1 000号砂纸打磨至Ra<0.15 μm,试验前用丙酮超声清洗。采用电子天平(精度为0.01mg)测量铝青铜的质量磨损。采用带有 GENESIS60S能谱仪的Sirion200场发射扫描电镜、Tecnai G220透射电镜和Rigaku D/MAX−2500X射线仪进行组织观察和物相及微区成分的检测,其中透射电镜试样采用电解双喷法制备,双喷液为30%HNO3+ 70%CH3OH(体积分数),温度为−30 ℃,电流为50 mA。

2 结果与分析

2.1 时效温度对组织和性能的影响

2.1.1 显微组织

图1所示为合金在淬火态和不同时效温度下的显微组织。结合X射线衍射和微区能谱分析结果,合金在淬火态下的组织主要由 α-Cu相、K-(Fe-Al)相和 β′(Cu3Al)相组成。HASAN等[13]根据相的形态和分布,将铝青铜中的 K相分为 KⅠ、KⅡ、KⅢ和 KⅣ相,KⅢ为AlNi化合物,其他3种K相均为Fe-Al化合物。图1中近似球状的黑色相为KⅡ相。β′相是β→α+KⅢ共析反应受抑制而由残留β相转变成的马氏体。从总体上看,时效过程中合金的组织变化主要发生在原β相区,而α相区的变化很小。当时效温度为430 ℃时,其组织与淬火态的相似。随着时效温度的升高,原子活动能力增强,β′相的针状马氏体特征逐渐消失,KⅢ相从其中以共格的形式析出,如图2(a)所示。当温度升至530℃时,原β相区无明显马氏体特征,而出现少量α+KⅢ共析体。当时效温度为630 ℃时,β′相全部变成α+KⅢ共析体(见图1(f)),且其形态随着离相界面的距离呈现一定的变化。根据相变的热力学原理[14],在相界或晶界处发生相变所需要的驱动力较小,因此相界或晶界附近的β′相最先发生共析分解,产物呈细小层片状整齐排列(见图2(b))。随着离界面的距离越来越远,共析转变所需要的形核功增加,发生共析反应的难度增大。根据能量最低原理,细层片状α+KⅢ共析体迅速粗化,以减小系统的自由能。图2(c)所示为α+KⅢ共析体的衍射斑,其中α相为面心立方结构,KⅢ相为体心立方结构,两者呈 K-S位向关系:

2.1.2 力学性能

铝青铜中的各种物相中,α相是铜基固溶体,硬度低,但塑性好;β′相是 β相的同素异形体,呈马氏体形态,硬度较高,但塑性较差,两者都是以 Cu3Al为基的固溶体;K相属于强化相,为一系列的Al(Fe, Ni)化合物,硬度最高[11−13]。

图3所示为不同时效温度下合金组织中相的显微硬度及合金的力学性能。可见,和淬火态相比,随着时效温度的升高,原β相区的显微硬度先减小后基本稳定。这是因为该相区的组织随温度的变化分别呈现马氏体形态、无马氏体特征+弥散 KⅢ相、层状 α+KⅢ共析体3种典型的组织形态,前者硬度最高。随时效温度的升高,α相上仅有极少量细小KⅣ相析出,对α相的硬度无明显影响。由于时效温度仅对合金原β相区的组织有较大影响,而对α相、原β相区和K相的面积率影响较小,因此,合金的硬度和强度也随着原β相区显微硬度的减小而降低,伸长率则增大。在试验的固溶工艺下,当时效温度为480 ℃时,合金的抗拉强度和硬度均处于较高的水平,且有一定的伸长率,表现出较好的综合力学性能。

2.2 固溶温度对组织和力学性能的影响

2.2.1 显微组织

图2 原β相区的析出相及其衍射斑Fig.2 Precipitated phases in original β region and electron diffraction pattern∶ (a)KⅢ phase; (b)Lamellar α+KⅢ eutectoid at grain boundary; (c), (d)Electron diffraction pattern of α+KⅢ eutectoid showing K-S orientation relationship between α and KⅢ∶ (●—αhkl; ○—KⅢhkl)

图3 不同时效温度下合金的力学性能Fig.3 Mechanical properties under different aging temperatures∶ (a)Micro-hardness of phases; (b)Macro mechanical properties

图4所示为合金经不同温度固溶后再在优化出的时效温度下(480 ℃)保温1 h后的组织,也由α相、K相和 β′相组成。可见,由于时效温度较低,β′相未发生共析转变,组织中无α+KⅢ共析体。固溶温度越高,原β相区的马氏体特征越明显。当固溶温度较低时,该区域(见图4(a))无明显马氏体特征,仅有少量细小弥散的KⅢ相从过饱和β′相中脱溶析出;当固溶温度大于850 ℃时,原β相区的部分区域呈现较明显的针状马氏体特征(见图4(b));当固溶温度为940℃时,其组织与淬火态的类似,但马氏体呈粗大板条状,自α相和晶界插入基体中,原β相区还有较多KⅢ相呈颗粒状弥散析出,形态也如图2(a)所示。图5所示为不同固溶温度下相的面积率。由图5可见,随着固溶温度的升高,α相的面积率明显减小,K相也在固溶温度大于880℃时呈减少趋势,而原β相区的面积率则增大。根据 Cu-Al-Fe-Ni四元相图,固溶温度越高,则有更多的α相和K相转变成β相,β相在淬火冷却过程中来不及发生β→α+KⅢ共析分解反应,而转变成β′马氏体。因此,随着固溶温度的升高,β′相的量增大,而 α相的量则减小。根据对合金组织演变过程的研究[8],在试验温度范围内,K相的面积率减少主要由 KⅡ相所致。因此,固溶温度对低温时效组织中原β相区组织形态和相的面积率均有较大的影响。

图4 不同固溶温度下的低温时效组织Fig.4 Microstructures of alloy after solution at different temperatures for 3h and then aging at 480 ℃ for 1 h∶ (a)820−850 ℃; (b)880−910 ℃; (c)940 ℃

图5 固溶温度对相面积率的影响Fig.5 Effect of solution temperature on area rates of phases after solution at different temperatures for 3h and then aging at 480 ℃ for 1 h

2.2.2 力学性能

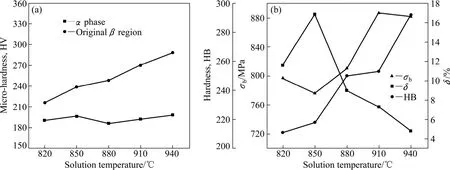

图6所示为合金经不同温度固溶和同一较低温度时效(480 ℃,1 h)后的力学性能。由图6可见,随着固溶温度的升高,原β相区的显微硬度增大,而α相的变化则很小。这是因为固溶温度越高,原β相区的马氏体特征越明显,所以其硬度越高;α相中的KⅣ析出相由析出强化变为固溶强化,对α相硬度的影响很小。由于原β硬相区的面积率和显微硬度均和固溶温度呈正比,致使合金的抗拉强度、硬度与固溶温度在总体上也呈正比的关系,而伸长率则相反,但是在820~880 ℃之间,合金的抗拉强度和伸长率还可能存在一个拐点。这是因为如图5所示,随着固溶温度的提高,α相的面积率减小,β相的面积率和显微硬度均增大,有利于提高合金的变形抗力,但是当固溶温度升至850 ℃,KⅣ相全部固溶,α相中无KⅣ相,降低了位错移动的阻力,大幅度提高了伸长率。可见,KⅣ相对合金的伸长率和抗拉强度有较大的影响,对硬度的影响则较小。总之,当固溶温度为910 ℃时,合金有较好的综合力学性能:抗拉强度为887 MPa,硬度为253HBS,伸长率为7.3%。

2.3 最佳热处理态下的力学性能和摩擦学性能

经前文对时效温度和固溶温度的逐步优化,获得QAl9-4-3铝青铜的最佳固溶和时效工艺为:经(910℃,3 h)固溶,水淬,再经(480 ℃,1 h)时效处理,空冷。表1所列为合金经该工艺处理前后的力学性能和摩擦学性能。由表1可见,与挤压态合金相比,合金经最佳热处理工艺处理后,其抗拉强度和硬度分别提高了22%和33%。

图6 固溶温度对合金力学性能的影响Fig.6 Effect of solution temperature on mechanical properties of alloy after solution at different temperatures for 3 h and then aging at 480 ℃ for 1 h∶ (a)Micro-hardness; (b)Macro mechanical properties

大量研究表明[6−9],铝青铜组织中相的种类、含量、形状、分布及显微硬度对合金的性能有很大的影响,热处理可以在一定范围内调整合金的组织与性能。试验合金经最佳热处理工艺处理后,其组织中α软相的面积率从82%降至29%,原β硬相区的面积率及其显微硬度均增大,有利于提高合金的硬度和抗拉强度,且其晶粒尺寸虽然较挤压态增大了一倍,但仍处于较低的范围(15~25 μm),组织中也有一定比例的α软相(面积率为 29%),保证了合金的塑性。总之,试验合金经最优热处理后拥有较高的抗拉强度、硬度和一定的塑性,而这些力学性能指标对合金的摩擦学性能也有积极的作用。

由表1可知,与挤压态合金相比,试验合金经最佳热处理工艺处理后,其摩擦因数虽然略微增大,但磨损率降低了27%,表现出较好的耐磨性能。图7所示为合金热处理前后的表面磨损形貌。由图7可见,挤压态下合金的磨损表面存在较大的凹坑,磨屑边缘存在裂纹,发生了严重的粘着磨损和轻微的疲劳磨损。根据粘着磨损的发生机理[15],当粘结点的强度高于摩擦副中较软金属的剪切强度时,破坏发生在离结合面不远的软金属内,但当粘结点强度比两金属的剪切强度高很多,且粘结点面积较大时,剪切破坏将发生在一个或两个金属表层深的地方,产生大而深的凹坑。合金在挤压态下的强度和硬度较低,容易使磨损过程中的剪切破坏发生在离金属表层较深的地方,导致出现严重磨损。合金在热处理态下的磨损表面存在较浅的犁沟、颗粒状和小块状磨屑,部分犁沟侧面的犁皱被撕裂,其主要磨损形式为轻微的磨粒磨损、粘着磨损和疲劳磨损。这是因为合金在热处理态下的强度和硬度较高,因此抵抗粘着磨损的能力强,部分脱落的磨屑在循环载荷下不断强化,进而压入基体,导致轻微的磨粒磨损。

表1 合金在挤压态热处理后的力学性能和摩擦学性能Table 1 Mechanical and tribological properties of the alloy under extruded and heat treated conditions

图7 合金经热处理前后的表面磨损形貌Fig.7 Wear morphologies of alloy under different conditions∶(a)Extruded; (b)Heat-treated

铝青铜在磨损过程中,其磨屑产生的机理是:在外加载荷的作用下,合金发生塑性变形,其内部产生滑移,致使最后晶界附近存在较高的应力集中;当应力达到一定值时,在晶界处产生裂纹,并在循环载荷作用下扩展,导致剥落发生,形成磨屑[16]。经最优化热处理后,合金的屈服强度和抗拉强度提高,一方面增大了位错滑移的临界应力,使合金抵抗塑性变形的能力增强,从而减少裂纹的萌生;另一方面也提高了合金表面发生剥落的抗力,从而降低了合金的磨损率。有研究者还认为[15,17],对于受较大载荷的材料,要提高其耐磨性能,需同时提高材料的硬度和韧性。试验合金在最优化热处理态下的硬度和强度均处于较高的水平,较挤压态的有较大幅度的提高,同时还有一定的塑性,因而具有较好的减磨耐磨性能。

3 结论

1)时效温度仅对原β相区的组织有较大影响。随着时效温度的升高,该相区的马氏体特征逐渐消失,有细小 KⅢ相从过饱和 β′相中析出,β′相转变为 α+KⅢ共析体的程度增大,共析产物也发生粗化,导致合金的抗拉强度和硬度显著降低,但提高了伸长率。随着固溶温度的升高,合金中原β硬相区的面积率与显微硬度均增大,对合金力学性能的整体作用趋势与时效温度相反。

2)获得的最佳固溶时效工艺为:(910 ℃, 3 h)固溶,水淬,再经(480℃, 1h)时效,空冷。该工艺下,合金中原β硬相区的显微硬度为270HV,该区域与α软相的面积比为71:29,使合金具有较好的强韧性配合,抗拉强度为887MPa,硬度为253HBS,伸长率为7.3%,前两者种性能分别较挤压态合合的提高了22%和33%。

3)在最佳热处理态下合金的摩擦因数略高于挤压态合金的摩擦因数,但其磨损率较挤压态合金的降低了27%,表现出较好的耐磨性能。合金的磨损形式在挤压态下为严重的粘着磨损和轻微的疲劳磨损,在热处理态下为轻微的磨粒磨损、粘着磨损和疲劳磨损。

REFERANCES

[1]张 华, 张卫文, 夏 伟, 李元元.高强耐磨变形铝青铜的热处理工艺[J].华南理工大学学报∶ 自然科学版, 2002, 30(2)∶91−93.ZHANG Hua, ZHANG Wei-wen, XIA Wei, LI Yuan-yuan.Heat treatment technology of a high-strength wear-resisting wrought aluminium bronze[J].Journal of South China University of Technology∶ Natural Science, 2002, 30(2)∶ 91−93.

[2]LI Wen-sheng, WANG Zhi-ping, LU Yang, GAO Yong, XU Jian-lin.Preparation, mechanical properties and wear behaviors of novel aluminum bronze for dies[J].Transactions of Nonferrous Metals Society of China, 2006, 16 (3)∶ 607−612.

[3]徐建林, 王智平.铝青铜合金的研究与应用进展[J].有色金属, 2004, 56(4)∶ 51−54.XU Jian-lin, WANG Zhi-ping.Research and application situation of aluminum bronze[J].Nonferrous Metal, 2004, 56(4)∶51−54.

[4]李文生, 王智平, 路 阳.高强耐磨铝青铜热处理工艺的研究[J].甘肃工业大学学报, 2002, 28(2)∶ 26−28.LI Wen-sheng, WANG Zhi-ping, LU Yang.Research on heat-treatment process of a high-strength and wear-resistance aluminum alloy[J].Journal of Gansu University of Technology,2002, 28(2)∶ 26−28.

[5]CHEN Fu-xiao, LI He-jun, Guo Junqing.Predictive model of superplastic properties of aluminum bronze and of the superplastic extrusion test[J].Materials Science and Engineering A, 2009, 499∶ 315−319.

[6]GAO Lei-lei, CHENG Xian-hua.Microstructure and mechanical properties of Cu-10%Al-4%Fe alloy produced by equal channel angular extrusion[J].Materials and Design, 2008, 29∶ 904−908.

[7]KUDASHOV D V, ZAUTER R, MULLER H R.Spray-formed high-aluminum bronzes[J].Materials Science and Engineering A,2008, 477∶ 43−49.

[8]JAHANAFROOZ A, HASAN F, LORIMER G W, RIDLEY N.Microstructure development in complex Nickel-Aluminum Bronze [J].Metallurgical Transactions A, 1983, 14∶ 1952−1956.

[9]CHBN Rui-ping,LIANG Ze-qin,ZHANG Wei-wen.Effect of heat treatment on microstructure and properties of hot-extruded nickel-aluminum bronze[J].Transactions of Nonferrous Metals Society of China, 2007, 17(6)∶ 1254−1258.

[10]李文生, 路 阳, 袁利华, 王智平, 金玉花.新型铝青铜Cu-14Al-X的热处理强化[J].金属热处理, 2006, 31(8)∶ 71−75.LI Wen-sheng, LU Yang, YUAN Li-hua, WANG Zhi-ping, JIN Yu-hua.Heat treatment strengthening of a novel aluminum bronze Cu-14Al-X[J].Heat Treatment of Metals, 2006, 31(8)∶71−75.

[11]ZHANG Da-tong, CHEN Rui-ping, ZHANG Wen-wen, LUO Zhong-quan, LI Yuan-yuan.Effect of microstructure on the mechanical and corrosion behaviors of a hot-extruded nickel aluminum bronze[J].Acta Metallurgical Sinica, 2010, 23(2)∶113−120.

[12]SUN Yang-shan, LORIMER G W, RIDLEY N.Microstructure and its development in Cu-Al-Ni alloys[J].Metallurgical Transactions A, 1990, 21∶ 575−581.

[13]HASAN F, JAHANAFROOZ A, LORIMER G W, RIDLEY N.The morphology, crystallography and chemistry of phases in as-cast nickel-aluminum bronze[J].Metallurgical Transactions A,1982, 13∶ 1337−1342.

[14]周善初.金属热处理[M].长沙∶ 中南大学出版社, 2005∶192−211.ZHOU Shan-chu.Metal heat treatment[M].Changsha∶ Central South University Press, 2005∶ 192−211.

[15]温诗铸.摩擦学原理[M].北京∶ 清华大学出版社, 2002∶301−330.WEN Shi-zhu.Principle of tribology[M].Beijing∶ Tsinghua University Press, 2002∶ 301−330.

[16]高雷雷.等通道转角挤压处理铝青铜合金增强力学性能及摩擦学性能研究[D].上海∶ 上海交通大学, 2008∶ 90−98.GAO Lei-lei.Mechanical and tribological properties of aluminum bronze alloy produced by equal channel angular extrusion[D].Shanghai∶ Shanghai Jiao Tong University, 2008∶90−98.

[17]ZHANG Wei-wen, LEO N T, Xia Wei, QIU Chen, CHEN Wei-ping.Influence of heat treatment on tribological behaviors of novel wrought aluminum bronze[J].Transactions of Nonferrous Metals Society of China, 2002, 12(4)∶ 770−774.